一种牙轮钻机加压进给钢缆固定装置的制作方法

1.本实用新型属于矿山作业机械设备技术领域,具体涉及一种牙轮钻机加压进给钢缆固定装置。

背景技术:

2.dm75e牙轮钻机作为近年来引进的新型高尖端采掘设备,其钻机钻进方式采用的是阿特拉斯

·

科普柯专利的滑架式进给系统。滑轮组由上、下两个滑轮构成,分别与进给油缸的上下端相连接,油缸筒的油缸杆两端分别与普通活塞相连接,进给油缸杆的两端均固定在钻架组件的顶端和底部附近,当液压油冲向活塞的任何一侧时,油缸筒和上下滑轮组件沿着钻架上下移动,高强度钢缆与回转头相连接,以钻架组件中心位置附近的可调节定位点为基准,围绕着滑轮组的顶部和底部运转,当滑轮组沿着钻架上下移动时,回转头朝着相同的方向,以双倍的速度移动。

3.其中,虽然专利性的单油缸动滑轮组推进系统和液压再生系统的完美配合使钻机保证了足够大的下推力和足够快的钻进速度,但是由于受到高村采场高密度强硬度岩层的影响,钻机长时间使用强劲的推力进行钻进作业,使得钻机上的钢缆进给系统负载较大,特别是上下两根钢缆绳头部位与钢筒的连接仅通过只有一个内部扣环固定,防冲击效果差,在穿孔作业生产过程中提升钻杆时受到瞬时冲击,经常出现内部扣环损坏从而使得钢缆与钢筒连接凹槽处脱离,导致提升或下放钢缆单边扭转损坏,严重时两根提升钢缆会同时损坏。

技术实现要素:

4.为了解决上述技术问题,发明人经过实践和总结得出本实用新型的技术方案,针对内部扣环的强度难以承载钻机穿孔作业过程中形成的连续冲击力,着重思索去提升钢缆与钢筒的连接处固定强度,本实用新型公开了一种牙轮钻机加压进给钢缆固定装置,包括钢缆和钢筒,以及设置在钢缆与钢筒连接处的固定装置,所述固定装置包括套设在钢筒两端部的内压盖,设置在钢筒口部的内扣环,以及连接在内压盖远离钢筒一侧上并与内压盖相配合的外压盖,所述内压盖包括呈环状结构的主体,以及连接在主体一侧并呈周向设置的连接座,所述主体中部开设有第一连接孔,且主体上设有开口,所述开口连通第一连接孔与外部,位于第一连接孔四周的所述主体上开设有多个第一安装孔。

5.在本技术方案中作出如下改进,所述外压盖与内压盖的主体部分结构相同,其中部开设有第二连接孔,且外压盖一侧设有开口,所述开口连通第二连接孔与外部,位于第二连接孔四周的所述外压盖上开设有多个第二安装孔。

6.在本技术方案中作出如下改进,所述内压盖与外压盖之间通过安装在第一安装孔和第二安装孔内的紧固螺栓连接固定。

7.在本技术方案中作出如下改进,位于内压盖和外压盖上的所述开口的宽度略大于钢缆的直径。

8.在本技术方案中作出如下改进,所述内扣环的纵截面呈t型结构,其头部的直径与钢筒的内径相同,其下半部的直径与钢筒口部的直径相同。

9.在本技术方案中作出如下改进,所述内扣环的下半部与钢筒内壁之间设置有支撑环,所述支撑环的内径与内扣环下半部的直径相同。

10.在本技术方案中作出如下改进,所述第二连接孔与内扣环下半部的直径相同。

11.在本技术方案中作出如下改进,所述内扣环的头部一侧开设有圆孔,且与所述圆孔位置相对应的钢筒内壁上开设有通孔,所述通孔与圆孔内安装有六角盖螺钉,所述六角盖螺钉与钢筒之间设有锁紧垫圈。

12.在本技术方案中作出如下改进,所述内扣环靠近钢筒内部一侧上连接有弹簧销。

13.与现有技术相比,本实用新型具备以下有益效果:

14.本实用新型的一种牙轮钻机加压进给钢缆固定装置,通过内压盖、外压盖及内扣环之间的配合设置,实现钢缆与钢筒之间的稳定连接,有效提升钢缆的防冲击性能,保证在穿孔作业过程中钢缆与钢筒的连接稳定性,避免钢缆损坏,有效延长钢缆的使用寿命,具有很好的使用及推广价值。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

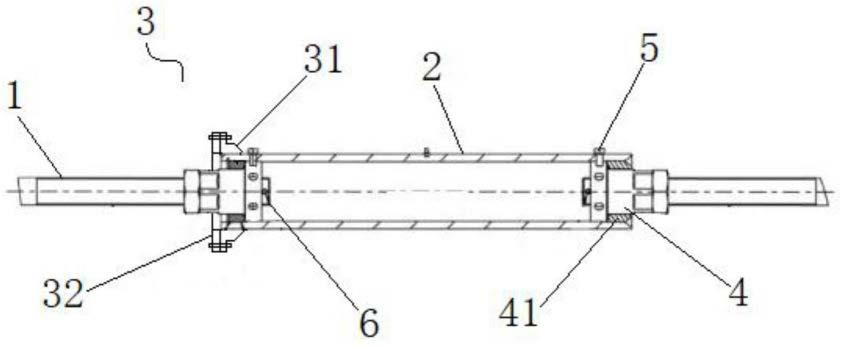

16.图1为本实用新型的剖面图;

17.图2为本实用新型中内压盖的剖面图;

18.图3为本实用新型中外压盖的平面图。

具体实施方式

19.下面结合附图及具体实施例对本实用新型的应用原理作进一步描述。

20.实施例

21.如图1-3所示,一种牙轮钻机加压进给钢缆固定装置,该固定装置3设置在钢缆1与钢筒2的连接处,由套设在钢筒2两端部的内压盖31,设置在钢筒2口部的内扣环4,以及连接在内压盖31远离钢筒2一侧上的外压盖32组成,并且外压盖32与内压盖31相配合,该固定装置有效提升了钢缆1的防冲击性能,保证在穿孔作业过程中钢缆1与钢筒2的连接稳定性。

22.内压盖31由呈环状结构的主体以及连接在主体一侧并呈周向设置的连接座组成,其中,主体中部开设有第一连接孔311,并且主体的一侧上设有连通第一连接孔311与外部的开口,同时,位于第一连接孔311四周的主体上开设有五个第一安装孔312,连接座呈直角梯形结构,其侧直角边与主体固定连接,下底紧贴第一连接孔311的边缘,并且第一连接孔311和第二连接孔321的直径与钢筒2的外径相同,内压盖31通过连接座与钢筒2焊接固定;外压盖32与内压盖31的主体部分结构相同,其中部开设有第二连接孔321,并且外压盖32的一侧设有连通第二连接孔321与外部的开口,而位于第二连接孔321四周的外压盖32上开设有五个第二安装孔322;内压盖31与外压盖32之间通过紧固螺栓连接固定,紧固螺栓则安装在第一安装孔312和第二安装孔322内;位于内压盖31和外压盖32上的开口的宽度均略大于

钢缆1的直径,便于将内压盖31与外压盖32套装在钢筒2上。

23.内扣环4靠近钢筒2内部一侧上连接有弹簧销6,同时其远离钢筒2的一侧与钢缆1通过锚固螺母及六角防松螺母进一步连接固定;并且为了最大程度地提升内扣环4与钢筒2的连接稳定性,内扣环4的纵截面呈t型结构,其头部的直径与钢筒2的内径相同,其下半部的直径与钢筒2口部的直径相同;内扣环4的头部一侧开设有圆孔,且与圆孔位置相对应的钢筒2内壁上开设有通孔,通孔与圆孔内安装有六角盖螺钉5,该六角盖螺钉5与钢筒2之间设有锁紧垫圈;内扣环4的下半部与钢筒2内壁之间设置有支撑环41,该支撑环41的内径与内扣环4下半部的直径相同,第二连接孔321与内扣环4下半部的直径相同

24.使用时,先经现场测量,加工外压盖32和内压盖31两部件,首先测量钢筒2的外径,将内压盖32内径尺寸确定为140mm,用以正好安装卡在钢筒2的边缘外径上,然后将内压盖31与钢筒2连接部分进行焊接,使得两部件连接牢靠;为了使外压盖32能够完全抵住内扣环4,经过现场测量,将外压盖32与内扣环4连接部分(除去内扣环4位于钢筒2内的部分)加工成为直径112*88mm,高度为10mm,然后将加工好的外压盖32压住内扣环4,正好使得内外压盖相接触,内压盖31已焊接固定,旋转外压盖32对准内压盖31上第一安装孔312位置,找准后用五个紧固螺栓、螺帽将内外压盖连接在一起,这样便完成了钢缆1与钢筒2的连接固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1