掘锚护一体化设备的制作方法

1.本实用新型涉及煤矿巷道开采设备技术领域,尤其涉及一种掘锚护一体化设备。

背景技术:

2.目前煤巷综掘主要有两种机型:ebz系列纵轴式掘进机和掘锚一体机。其中,ebz系列纵轴式掘进机适用性强,技术成熟,使用普遍,月平均进尺为180—280米,但未集成锚杆钻机,支护作业用时占整个作业用时的80%以上,施工效率较低;集成锚杆钻机的掘锚一体机月平均进尺400-480米,但由于支护能力受限,适应性较差,对掘进巷道地质条件要求较严。

技术实现要素:

3.为克服现有掘进设备施工效率和适应性不可兼得的技术缺陷,本实用新型提供了一种掘锚护一体化设备。

4.本实用新型提供了掘锚护一体化设备,包括:

5.机架,所述机架的底部设有行走机构,所述机架内设有前后方向贯穿机架的运输机构;

6.滚筒式截割机构,包括滚筒式截割头、截割摆臂和截割驱动件,所述滚筒式截割头的轴线左右方向布置,所述截割摆臂的一端与所述滚筒式截割头连接、另一端与所述机架铰接,所述截割驱动件固定于所述机架上且适于驱动所述截割摆臂在前后方向的竖直平面内摆动;

7.铲板机构,位于所述机架的前端且位于所述滚筒式截割头的下方,所述铲板机构与所述运输机构对接;

8.主锚钻装置,包括左右方向对称分布的两组主锚钻机构,两组主锚钻机构之间留有适于避让所述截割摆臂的避让区,每组主锚钻机构皆包括主顶锚钻机和主顶帮锚钻机,所述主顶锚钻机在左右方向上位于所述主顶帮锚钻机的外侧,所有主锚钻机构皆被驱动可在前后方向上移动及绕竖直轴偏心旋转,所述主顶帮锚钻机被驱动可沿其轴线伸缩及绕水平轴旋转;

9.帮锚钻装置,位于所述主锚钻装置的后方,所述帮锚钻装置包括左右方向对称分布的两组帮锚钻机构,所述帮锚钻机构包括帮锚钻机,所有帮锚钻机皆被驱动可升降、在前后方向平移、在左右方向平移及绕前后布置的轴线旋转;

10.中间顶锚钻装置,位于所述帮锚钻装置的后方且在前后方向上对应于两组主锚钻机构之间的避让区,所述中间顶锚钻装置包括中间顶锚钻机,所述中间顶锚钻机被驱动可在前后方向上平移及在左右方向上平移;

11.底边帮锚钻装置,位于所述机架的后端,所述底边帮锚钻装置包括左右方向对称分布的两组底边帮锚钻机构,所述底边帮锚钻机构包括底边帮锚钻机,所述底边帮锚钻机被驱动可绕前后布置的轴线旋转;

12.支护装置,其包括水平布置的支护网板,所述支护网板位于所述主锚钻装置的上方,所述支护网板被驱动可升降及在前后方向上移动。

13.可选的,所述滚筒式截割头包括:

14.截割头本体,其与所述截割摆臂连接;

15.两组扩展截割头,分别同轴套于所述截割头本体的两端内侧,所述扩展截割头被驱动可沿所述截割头本体的轴向滑动至外伸于所述截割头本体。

16.可选的,所述铲板机构包括:

17.铲板底座,其通过铲板连接臂连接在所述机架的前端;

18.两组铲板组件,分别位于所述铲板底座的左右两端,两组铲板组件之间留有排料区,所述排料区与所述运输机构对接,所述铲板组件包括下固定铲板、下活动铲板和上活动铲板,所述下固定铲板固定于所述铲板底座上,所述下活动铲板安装在所述下固定铲板上且被驱动可相对所述下固定铲板左右滑动至外伸于所述下固定铲板,所述上活动铲板的下端铰接于所述下活动铲板的顶端,所述上活动铲板的中部通过直线驱动件铰接于所述铲板连接臂上以实现翻转。

19.可选的,所述主锚钻机构还包括:

20.滑动平台,其滑动方向为前后方向;

21.第一支撑轴,转动安装在所述滑动平台上且竖直布置,所述第一支撑轴被驱动转动;

22.第一水平滑动副,其固定件固定于所述第一支撑轴上;

23.所述主顶锚钻机固定在所述第一水平滑动副的滑动件上,且所述主顶锚钻机的轴线竖直布置。

24.可选的,所述主锚钻机构还包括:

25.第二支撑轴,转动安装在所述滑动平台上且竖直布置,所述第二支撑轴被驱动转动;

26.第二水平滑动副,其固定件固定于所述第二支撑轴上;

27.旋转副,其固定件固定于所述第二水平滑动副的滑动件上,所述旋转副的旋转轴水平布置;

28.伸缩副,其固定件固定于所述旋转副的旋转件上,所述伸缩副的伸缩方向与所述旋转副的旋转轴垂直;

29.所述主顶帮锚钻机固定于所述伸缩副的活动件上,所述主顶帮锚钻机的轴线与所述伸缩副的伸缩方向平行。

30.可选的,所述支护装置还包括扩展支护机构,所述扩展支护机构设有两组且分别位于所述主锚钻装置的左右两侧,所述扩展支护机构包括:

31.左右伸缩驱动副,其固定件固定于所述滑动平台上;

32.扩展主框,竖直布置且其下端固定于所述左右伸缩驱动副的活动件上;

33.上扩展框,安装在所述扩展主框内且被驱动可向上滑动至外伸于所述扩展主框;

34.前扩展框,安装在所述扩展主框内且被驱动可向前滑动至外伸于所述扩展主框。

35.可选的,所述帮锚钻机构还包括:

36.左右滑动副,其固定件固定于所述机架上;

37.上下滑动副,其固定件固定于所述左右滑动副的滑动件上;

38.转动副,其固定件固定于所述上下滑动副的滑动件上,所述转动副的转动轴前后布置;

39.前后滑动副,其固定件固定关于所述转动副的转动件上;

40.所述帮锚钻机固定在所述前后滑动副的滑动件上,且所述帮锚钻机的轴线与所述转动副的转动轴垂直。

41.可选的,所述支护装置还包括:

42.升降驱动副,其固定件固定于所述机架上;

43.前后驱动副,其固定件固定于所述升降驱动副的活动件上;

44.所述支护网板固定于所述前后驱动副的活动件上。

45.可选的,所述支护网板的前部的左右两端皆安装有探护板,所述探护板被驱动可向前滑动至外伸于所述支护网板。

46.可选的,还包括探水钻装置,所述探水钻装置安装在所述截割摆臂上,所述探水钻装置包括:

47.连接板,转动安装在所述截割摆臂上且转动轴竖直布置;

48.安装条板,其一端铰接在所述连接板上且铰接轴水平布置、另一端通过顶升机构与所述连接板连接;

49.探水钻机,固定在所述安装条板上。

50.本实用新型提供的技术方案与现有技术相比具有如下优点:

51.本实用新型提供的掘锚护一体化设备,设有机架、滚筒式截割机构和铲板机构,能够满足挖掘开采的基本要求;还设有主锚钻装置、帮锚钻装置、中间顶锚钻装置和底部帮锚装置,主锚钻装置对应设有支护装置,将掘、锚、护集成在了一体,缩短了支护的时间,提高了施工效率,并且通过这四个锚固装置的配合能够对全断面进行锚固,大幅提高了支护能力,能够适用大多数的煤巷综掘,适应性更强。

附图说明

52.此处的附图被并入说明书中并构成本说明书的一件,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。

53.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

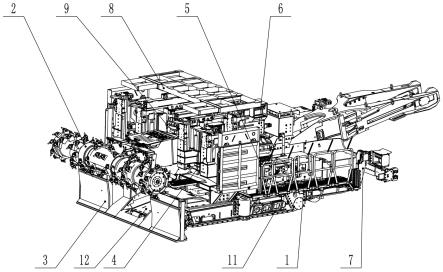

54.图1为本实用新型实施例所述掘锚护一体化设备的整体结构示意图;

55.图2为本实用新型实施例所述滚筒式截割头的结构示意图;

56.图3为本实用新型实施例所述铲板机构的结构示意图;

57.图4为本实用新型实施例所述主锚钻装置的分布位置示意图;

58.图5为本实用新型实施例所述主锚钻机构的结构示意图;

59.图6为本实用新型实施例所述帮锚钻装置的结构示意图;

60.图7为本实用新型实施例所述中间顶锚钻装置的结构示意图;

61.图8为本实用新型实施例所述底边帮锚钻装置的结构示意图;

62.图9为本实用新型实施例所述支护装置的结构示意图;

63.图10为本实用新型实施例所述支护装置(去除扩展支护机构)的结构示意图;

64.图11为本实用新型实施例所述扩展支护机构的结构示意图;

65.图12为本实用新型实施例所述探水钻装置的结构示意图。

66.其中:

67.1、机架;11、行走机构;12、运输机构;2、滚筒式截割机构;21、滚筒式截割头;211、截割头本体;212、扩展截割头;22、截割摆臂;3、铲板机构;31、铲板底座;32、铲板组件;321、下固定铲板;322、下活动铲板;323、上活动铲板;33、排料区;4、主锚钻装置;41、主锚钻机构;411、主顶锚钻机;412、主顶帮锚钻机;413、滑动平台;414、第一支撑轴;415、第二支撑轴;416、旋转副;417、伸缩副;5、帮锚钻装置;51、帮锚钻机构;511、帮锚钻机;512、左右滑动副;513、上下滑动副;514、转动副;515、前后滑动副;6、中间顶锚钻装置;61、中间顶锚钻机;62、前后直线运动副;63、左右直线运动副;7、底边帮锚钻装置;71、底边帮锚钻机构;711、底边帮锚钻机;712、旋转运动副;8、支护装置;81、支护网板;811、探护板;82、扩展支护机构;821、左右伸缩驱动副;822、扩展主框;823、上扩展框;824、前扩展框;83、升降驱动副;84、前后驱动副;9、探水钻装置;91、连接板;92、安装条板;93、顶升机构;94、探水钻机。

具体实施方式

68.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面将对本实用新型的方案进行进一步描述。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

69.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但本实用新型还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本实用新型的一件实施例,而不是全部的实施例。

70.在一个实施例中,如图1至图10所示,提供一种掘锚护一体化设备,包括机架1、滚筒式截割机构2、铲板机构3、主锚钻装置4、帮锚钻装置5、中间顶锚钻装置6、底边帮锚钻装置7和支护装置8;机架1的底部设有行走机构11,机架1内设有前后方向贯穿机架1的运输机构12;滚筒式截割机构2包括滚筒式截割头21、截割摆臂22和截割驱动件,滚筒式截割头21的轴线左右方向布置,截割摆臂22的一端与滚筒式截割头21连接、另一端与机架1铰接,截割驱动件固定于机架1上且适于驱动截割摆臂22在前后方向的竖直平面内摆动;铲板机构3位于机架1的前端且位于滚筒式截割头21的下方,铲板机构3与运输机构12对接;主锚钻装置4包括左右方向对称分布的两组主锚钻机构41,两组主锚钻机构41之间留有适于避让截割摆臂22的避让区,每组主锚钻机构41皆包括主顶锚钻机411和主顶帮锚钻机412,主顶锚钻机411在左右方向上位于主顶帮锚钻机412的外侧,所有主锚钻机构41皆被驱动可在前后方向上移动及绕竖直轴偏心旋转,主顶帮锚钻机412被驱动可沿其轴线伸缩及绕水平轴旋转;帮锚钻装置5位于主锚钻装置4的后方,帮锚钻装置5包括左右方向对称分布的两组帮锚钻机构51,帮锚钻机构51包括帮锚钻机511,所有帮锚钻机511皆被驱动可升降、在前后方向平移、在左右方向平移及绕前后布置的轴线旋转;中间顶锚钻装置6位于帮锚钻装置5的后方且在前后方向上对应于两组主锚钻机构41之间的避让区,中间顶锚钻装置6包括中间顶锚钻机61,中间顶锚钻机61被驱动可在前后方向上平移及在左右方向上平移;底边帮锚钻

装置7位于机架1的后端,底边帮锚钻装置7包括左右方向对称分布的两组底边帮锚钻机构71,底边帮锚钻机构71包括底边帮锚钻机711,底边帮锚钻机711被驱动可绕前后布置的轴线旋转;支护装置8包括水平布置的支护网板81,支护网板81位于主锚钻装置4的上方,支护网板81被驱动可升降及在前后方向上移动。

71.具体的,行走机构11选用本领域常用的结构即可,例如行走轮、行走履带等,优选采用行走履带,能更好的适应矿下复杂路面环境。

72.容易理解的,运输机构12的主要作用是将截割后散落的煤运输至设备外。具体的,运输机构12可以采用输送皮带等常规输送装置即可。

73.容易理解的,由于截割摆臂22的一端铰接在机架1上,所以截割驱动件如何驱动截割摆臂22摆动是本领域人员容易设计的,例如截割驱动件采用气缸、油缸等直线驱动件,并将一端铰接在机架1上,另一端铰接在截割摆臂22的中部,通过直线驱动件的伸缩带动截割摆臂22的摆动;或者是直接在截割摆臂22与机架1的铰接点处安装一个旋转驱动件,通过旋转驱动件的旋转带动截割摆臂22的摆动。

74.需要说明的是,前述方案中方位词“前”、“后”、“左”和“右”,皆是为了更清楚表述部件相对位置关系而采用的,“前”即整个设备前进的方向,“后”即“前”的相反方向,“左”和“右”分别位于前进方向的两侧。

75.需要说明的是,铲板机构3在煤巷综掘设备中属于比较成熟的结构,这里不作详细的介绍。

76.具体的,主锚钻机、帮锚钻机511、中间顶锚钻机61和底边帮锚钻机711等锚钻机的移动和旋转采用现有结构进行驱动即可。例如,通过伸缩气缸、直线电机、电机同步带组件等实现移动,通过旋转气缸、电机等实现旋转。

77.需要说明的是,支护装置8的主要作用就是在主锚钻之间先将对应的部位完成支护,避免待锚钻部位散落、塌陷。在主锚钻完成后,待锚钻部位已经被支护,之后的帮锚钻、中间顶锚钻和底边顶锚钻不再需要支护装置8进行支护。

78.具体的,支护装置8为本领域成熟结构,结构主体一般为网板状结构,网板的网孔处预留出锚钻的位置。

79.上述掘锚护一体化设备的工作过程如下:

80.首先,截割驱动件驱动截割摆臂22摆动,带动滚筒式截割头21自上而下进行割煤,铲板机构3将掉落的煤推进,避免进入设备内部,同时将煤通过外接输送机构输出;在机组截割完第一刀后,支护装置8动作,完成待锚钻位置的支护;然后,主锚钻装置4的两组主锚钻机构41动作,对顶部进行锚杆支护,完成后两个主锚钻机构41的主顶帮锚钻机412分别向两侧旋转,逐步完成侧壁的锚杆支护;在机组截割完第二刀后,帮锚钻装置5到达已完成主锚钻的断面处,帮锚钻装置5通过移动和旋转调节位置,对主锚杆剩余部位进行锚杆支护;在机组截割完第三刀后,中间顶锚钻装置6到达该断面处,中间顶锚钻装置6动作对顶部进行锚杆支护,弥补主锚钻装置4避让区的遗漏;在机组截割完第四刀后,底边帮锚钻装置7到达该断面处,底边帮锚钻装置7动作对底边进行锚杆支护;如此,该巷道某一断面已完成全面支护,支护完成。

81.本实施例提供的掘锚护一体化设备,设有机架1、滚筒式截割机构2和铲板机构3,能够满足挖掘开采的基本要求;还设有主锚钻装置4、帮锚钻装置5、中间顶锚钻装置6和底

部帮锚装置,主锚钻装置4对应设有支护装置8,将掘、锚、护集成在了一体,缩短了支护的时间,提高了施工效率,并且通过这四个锚固装置的配合能够对全断面进行锚固,大幅提高了支护能力,能够适用大多数的煤巷综掘,适应性更强。

82.一些实施例中,参照图2,滚筒式截割头21包括截割头本体211和两组扩展截割头212;截割头本体211与截割摆臂22连接;两组扩展截割头212分别同轴套于截割头本体211的两端内侧,扩展截割头212被驱动可沿截割头本体211的轴向滑动至外伸于截割头本体211。

83.具体的,扩展截割头212可被伸缩气缸、伸缩油缸或电机同步带组驱动沿截割头本体211的轴向滑动。

84.具体实施时,为让车身能够顺利进入已挖掘的巷道中,滚筒式截割头21在左右方向上的宽度应大于车身主体的宽度,扩展截割头212通过滑动至外伸于截割头本体211能够增大滚筒式截割头21的宽度,从而满足这一要求;并且扩展截割头212也能够增大一次截割面积,提高截割效率。

85.作为进一步的改进实施例,参照图3,铲板机构3包括铲板底座31和两组铲板组件32;铲板底座31通过铲板连接臂连接在机架1的前端;两组铲板组件32分别位于铲板底座31的左右两端,两组铲板组件32之间留有排料区33,排料区33与运输机构12对接,铲板组件32包括下固定铲板321、下活动铲板322和上活动铲板323,下固定铲板321固定于铲板底座31上,下活动铲板322安装在下固定铲板321上且被驱动可相对下固定铲板321左右滑动至外伸于下固定铲板321,上活动铲板323的下端铰接于下活动铲板322的顶端,上活动铲板323的中部通过直线驱动件铰接于铲板连接臂上以实现翻转。

86.容易理解的,排料区33与运输机构12对接主要作用是将截割后散落的煤收集后集中输送至设备后方。

87.具体实施时,下活动铲板322通过外伸于下固定铲板321实现铲板组件32在左右方向上的扩展,以适配滚筒式截割头21的宽度变化;上活动铲板323通过翻转,可增大铲板组件32的高度,从而增大挡煤能力。

88.一些实施例中,参照图4和图5,主锚钻机构41还包括滑动平台413、第一支撑轴414和第一水平滑动副;滑动平台413的滑动方向为前后方向;第一支撑轴414转动安装在滑动平台413上且竖直布置,第一支撑轴414被驱动转动;第一水平滑动副的固定件固定于第一支撑轴414上;主顶锚钻机411固定在第一水平滑动副的滑动件上,且主顶锚钻机411的轴线竖直布置。

89.具体的,第一水平滑动副可为伸缩油缸、伸缩气缸、电机同步带等;第一支撑轴414可被旋转气缸、电机等驱动转动。

90.具体实施时,主顶锚钻机411通过滑动平台413和水平滑动副实现前后移动,通过第一支撑轴414的转动配合水平滑动副实现绕竖直轴偏心旋转。滑动平台413能够实现主顶锚钻机411在前后方向上的滑动,第一水平滑动副能够增大主顶锚钻机411在前后方向上的滑动行程,并且使主顶锚钻机411能够对孔调节更加灵活。

91.进一步的,参照图5,主锚钻机构41还包括第二支撑轴415、第二水平滑动副、旋转副416和伸缩副417;第二支撑轴415转动安装在滑动平台413上且竖直布置,第二支撑轴415被驱动转动;第二水平滑动副的固定件固定于第二支撑轴415上;旋转副416的固定件固定

于第二水平滑动副的滑动件上,旋转副416的旋转轴水平布置;伸缩副417的固定件固定于旋转副416的旋转件上,伸缩副417的伸缩方向与旋转副416的旋转轴垂直;主顶帮锚钻机412固定于伸缩副417的活动件上,主顶帮锚钻机412的轴线与伸缩副417的伸缩方向平行。

92.具体的,第二水平滑动副可为伸缩油缸、伸缩气缸、电机同步带等;第二支撑轴415可被旋转气缸、电机等驱动转动;旋转副416采用旋转电机、旋转气缸等即可;伸缩副417采用伸缩油缸、伸缩气缸或电动推杆即可。

93.容易理解的,主顶帮锚钻机412之所以比主顶锚钻机411多两个自由度,原因在于主顶帮锚钻机412除完成基础的顶锚支护外,还要通过旋转完成侧壁的帮锚。

94.具体实施时,主顶帮锚钻机412通过滑动平台413和第二水平滑动副实现前后移动,通过旋转副416实现绕水平轴旋转,通过伸缩副417实现沿其轴线伸缩,通过第二支撑轴415的转动配合第二水平滑动副实现绕竖直轴偏心旋转。

95.作为上述实施例的另一种改进实施例,参照图9和图11,支护装置8还包括扩展支护机构82,扩展支护机构82设有两组且分别位于主锚钻装置4的左右两侧,扩展支护机构82包括左右伸缩驱动副821、扩展主框822、上扩展框823和前扩展框824;左右伸缩驱动副821的固定件固定于滑动平台413上;扩展主框822竖直布置且其下端固定于左右伸缩驱动副821的活动件上;上扩展框823安装在扩展主框822内且被驱动可向上滑动至外伸于扩展主框822;前扩展框824安装在扩展主框822内且被驱动可向前滑动至外伸于扩展主框822。

96.具体的,左右伸缩驱动副821采用直线电机、伸缩气缸、液压油缸等皆可。

97.具体实施时,扩展支护结构能够对侧壁进行提前支护,避免在锚钻时侧壁散落。上扩展框823和前扩展框824能够分别增大扩展支护结构的高度和长度,从而增大了支护面积,提高了支护能力。

98.一些实施例中,参照图6,帮锚钻机构51还包括左右滑动副512、上下滑动副513、转动副514和前后滑动副515;左右滑动副512的固定件固定于机架1上;上下滑动副513的固定件固定于左右滑动副512的滑动件上;转动副514固定于上下滑动副513的滑动件上,且转动副514的转动轴前后布置;前后滑动副515的固定件固定于转动副514的转动件上;帮锚钻机511固定于前后滑动副515的滑动件上,且帮锚钻机511的轴线与转动副514的转动轴垂直。

99.具体实施时,左右滑动副512动作实现帮锚钻机511在左右方向上的平移,上下滑动副513动作实现帮锚钻机511的升降,转动副514实现帮锚钻机511绕前后布置的轴线旋转,前后滑动副515实现帮锚钻机511在前后方向上的平移,结构布置合理。

100.当然,作为可替换的方式,也可将上下滑动副513固定在车架上,左右滑动副512安装在上下滑动副513上;或者将前后滑动副515安装在上下滑动副513上,转动副514安装在前后滑动副515上,第三锚钻机固定在转动副514上。

101.另外,参照图7,中间顶锚钻装置6中,中间顶锚钻机61通过前后直线运动副62实现前后方向的平移,通过左右直线驱动副63实现左右方向的平移,这属于本领域人员容易设计的。细节的,前后直线运动副62和左右直线驱动副63可采用直线推杆、伸缩油缸等。

102.另外,参照图8,底边帮锚钻装置7中,底边帮锚钻机711通过旋转运动副712实现绕前后布置的轴线旋转。细节的,旋转运动副712可采用旋转油缸、电机等实现。

103.一些实施例中,参照图9和图10,支护装置8还包括升降驱动副83和前后驱动副84;升降驱动副83的固定件固定于机架1上;前后驱动副84的固定件固定于升降驱动副83的活

动件上;支护网板81固定于前后驱动副84的活动件上。

104.具体实施时,支护网板81通过前后驱动副84的动作前后运动以调节支护位置。

105.进一步的,支护网板81的前部的左右两端皆安装有探护板811,探护板811被驱动可向前滑动至外伸于支护网板81。探护板811外伸于支护网板81,能够增大支护网板81的支护面积,提高支护能力。

106.一些实施例中,参照图2和图12,掘锚护一体化设备还包括探水钻装置9,探水钻装置9安装在截割摆臂22上,探水钻装置9包括连接板91、安装条板92和探水钻机94;连接板91转动安装在截割摆臂22上且转动轴竖直布置;安装条板92的一端铰接在连接板91上且铰接轴水平布置、另一端通过顶升机构93与连接板91连接;探水钻机94固定在安装条板92上。

107.具体的,顶升机构93选用常用的直线驱动机构即可,例如伸缩油缸、伸缩气缸、电动推杆等。

108.具体实施时,探水钻机94通过连接板91转动实现水平面内的摆动,通过顶升机构93实现俯仰,从而完成对探水位置的调节。探水操作在截割之前进行,只有探水完成并所探测情况能够达到生产要求,才能进行截割。

109.以上仅是本实用新型的具体实施方式,使本领域技术人员能够理解或实现本实用新型。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所述的这些实施例,而是要符合与本文所实用新型的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1