铣挖机的制作方法

1.本实用新型属于工程机械设备领域,涉及一种铣挖机。

背景技术:

2.铣挖机是一种与挖掘机配套使用的液压属具,可以广泛应用于隧道、沟渠、市政管线开挖;公路路面破碎、采矿、岩石冻土开挖;建筑物拆除、表面处新以及钢铁工业、林业等多种施工领域。特别适合不宜爆破施工的地段。铣挖机操作简单,可控性高,开挖轮廓线准确清晰,可轻松解决隧道内欠挖、修整、内表面凿槽及开挖边沟等问题。

3.现有技术存在以下缺陷:

4.现有的铣挖机刀头的工作角度普遍偏小均在30

°

左右,很难保证各种工况都可以应用,工作效率较低,导致施工时间延长,铣挖机刀头工作时间加长,刀头的磨损也会相应增大,从而增加维修成本,缩短更换周期。工作转速多为预先设定好的转速,不能够根据现场实际状况进行调整工作转速,导致马达转速达不到与现场情况理想匹配的状态,影响施工进度。

技术实现要素:

5.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种铣挖机,通过设定刀头角度,使之能够适用多种工况,同时增加阀块,通过阀块可根据现场情况调节液压流量,匹配转速,以提高工作效率,保证施工进度。

6.本实用新型所述的铣挖机,包括连接耳板,连接耳板上设有阀块和箱体,箱体上设有马达固定座,马达固定座上连接有马达,马达与阀块相连,箱体内部设有传动组件,马达通过传动组件连接有铣头组件,铣头组件与箱体相连。

7.工作过程或工作原理:

8.在工作时,马达通过阀块与外接的液压管路相连,通过对阀块上的旋钮进行微调,从而根据现场情况匹配不同的压力、流量,以此来控制马达达到理想转速,达到最合适的工作效率,马达旋转提供动力,通过传动组件将动力传递给铣头组件,从而带动铣头组件进行旋转工作。

9.所述的传动组件包括通过第一轴承转动连接在箱体内部的第一传动轴和通过第二轴承转动连接在箱体内部的第二传动轴,第一传动轴上连接有第一传动齿轮,第二传动轴上连接有与第一传动齿轮相啮合的第二传动齿轮,第一传动轴与马达相连,第二传动齿轮与铣头组件相连,马达与第一传动轴相连,将动力通过第一传动齿轮和第二传动齿轮传递给第二传动轴,第二传动轴通过第二传动齿轮将动力传递给铣头组件,从而实现铣头组件的工作。

10.所述的第一轴承为调心滚子轴承,调心滚子轴承有较高的径向载荷能力,特别适用于重载或振动载荷下工作,同时能够承受任一方向的轴向载荷,调心性能良好,能补偿同轴度误差,

11.所述的铣头组件包括通过第三轴承转动连接在箱体内部的第三传动轴,第三传动轴上连接有第三传动齿轮,第三传动齿轮与第二传动齿轮相啮合,第三传动轴上连接有铣头滚轮,铣头滚轮上连接有铣头壳,铣头壳上设有若干铣刀头,动力通过第三传动齿轮与第二传动齿轮的啮合传递到第三传动轴上,第三传动轴旋转带动铣头滚轮旋转,从而带动连接在铣头滚轮上的铣头壳旋转,进而带动若干铣刀头旋转工作,铣刀头的工作角度在46

°

~53

°

,能够适用各种工况。

12.所述的第二轴承和第三轴承均为圆柱滚子轴承,圆柱滚子轴承径向载荷能力大,既适用于承受重载荷与冲击载荷,也适用于高速旋转。

13.所述的马达固定座上设有与马达相对应的马达护罩,在进行工作时能够起到对马达的保护作用。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型通过设计,改变刀头的铣削角度,达到更好的力学角度,使刀头更好的达到工作状态,提高工作效率;同时增加阀块,通过阀块可根据现场情况调节液压流量,匹配转速,使刀头能够在不同环境下都能够达到更好的工作状态,从而能够适用各种工况,刀头的磨损程度也会相应减小,减少维修成本,加长更换周期,使本铣挖机更加坚固耐用,降低成本的同时提高工作效率。

附图说明

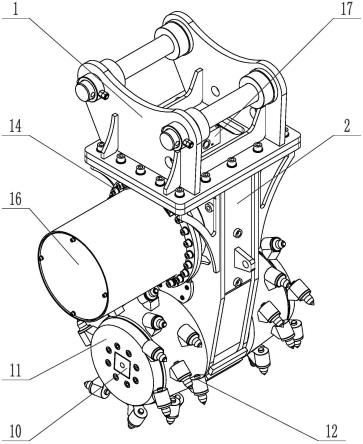

16.图1是本实用新型一实施例的结构示意图,

17.图2是本实用新型一实施例的主视图,

18.图3是本实用新型一实施例的左视图,

19.图4是本实用新型一实施例的内部结构示意图,

20.图5是本实用新型一实施例的爆炸试图。

21.图中:1、连接耳板;2、箱体;3、第一传动齿轮;4、第一轴承;5、第一传动轴;6、第二轴承;7、第二传动轴;8、第二传动齿轮;9、第三传动齿轮;10、铣头滚轮;11、铣头壳;12、铣刀头;13、第三传动轴;14、马达固定座;15、马达;16、马达护罩;17、阀块;18、第三轴承。

具体实施方式

22.实施例1

23.如图1~图3所示,本实用新型所述的铣挖机,包括连接耳板1,连接耳板1上设有阀块17和箱体2,箱体2上设有马达固定座14,马达固定座14上连接有马达15,马达15与阀块17相连,箱体2内部设有传动组件,马达15通过传动组件连接有铣头组件,铣头组件与箱体2相连。

24.工作过程或工作原理:

25.在工作时,马达15通过阀块17与外接的液压管路相连,通过对阀块17上的旋钮进行微调,从而根据现场情况匹配不同的压力、流量,以此来控制马达15达到理想转速,达到最合适的工作效率,马达15旋转提供动力,通过传动组件将动力传递给铣头组件,从而带动铣头组件进行旋转工作。

26.本实用新型通过设计,改变刀头的铣削角度,达到更好的力学角度,使刀头更好的

达到工作状态,提高工作效率;同时增加阀块17,通过阀块17可根据现场情况调节液压流量,匹配转速,使刀头能够在不同环境下都能够达到更好的工作状态,从而能够适用各种工况,刀头的磨损程度也会相应减小,减少维修成本,加长更换周期,使本铣挖机更加坚固耐用,降低成本的同时提高工作效率。

27.实施例2

28.如图1~图5所示,本实用新型所述的铣挖机,包括连接耳板1,连接耳板1上设有阀块17和箱体2,箱体2上设有马达固定座14,马达固定座14上连接有马达15,马达15与阀块17相连,箱体2内部设有传动组件,马达15通过传动组件连接有铣头组件,铣头组件与箱体2相连。

29.本实施例中:所述的传动组件包括通过第一轴承4转动连接在箱体2内部的第一传动轴5和通过第二轴承6转动连接在箱体2内部的第二传动轴7,第一传动轴5上连接有第一传动齿轮3,第二传动轴7上连接有与第一传动齿轮3相啮合的第二传动齿轮8,第一传动轴5与马达15相连,第二传动齿轮8与铣头组件相连,马达15与第一传动轴5相连,将动力通过第一传动齿轮3和第二传动齿轮8传递给第二传动轴7,第二传动轴7通过第二传动齿轮8将动力传递给铣头组件,从而实现铣头组件的工作;所述的第一轴承4为调心滚子轴承,调心滚子轴承有较高的径向载荷能力,特别适用于重载或振动载荷下工作,同时能够承受任一方向的轴向载荷,调心性能良好,能补偿同轴度误差;所述的铣头组件包括通过第三轴承18转动连接在箱体2内部的第三传动轴13,第三传动轴13上连接有第三传动齿轮9,第三传动齿轮9与第二传动齿轮8相啮合,第三传动轴13上连接有铣头滚轮10,铣头滚轮10上连接有铣头壳11,铣头壳11上设有若干铣刀头12,动力通过第三传动齿轮9与第二传动齿轮8的啮合传递到第三传动轴13上,第三传动轴13旋转带动铣头滚轮10旋转,从而带动连接在铣头滚轮10上的铣头壳11旋转,进而带动若干铣刀头12旋转工作,铣刀头12的工作角度在46

°

~53

°

,能够适用各种工况;所述的第二轴承6和第三轴承18均为圆柱滚子轴承,圆柱滚子轴承径向载荷能力大,既适用于承受重载荷与冲击载荷,也适用于高速旋转;所述的马达固定座14上设有与马达15相对应的马达护罩16,在进行工作时能够起到对马达15的保护作用。

30.工作过程或工作原理:

31.在工作时,马达15通过阀块17与外接的液压管路相连,通过对阀块17上的旋钮进行微调,从而根据现场情况匹配不同的压力、流量,以此来控制马达15达到理想转速,马达15与第一传动轴5相连,马达15旋转提供动力,将动力通过第一传动齿轮3和第二传动齿轮8传递给第二传动轴7,第二传动轴7通过第二传动齿轮8将动力传递给第三传动齿轮9从而将动力传递到第三传动轴13上,第三传动轴13旋转带动铣头滚轮10旋转,从而带动连接在铣头滚轮10上的铣头壳11旋转,进而带动铣刀头12旋转工作,铣刀头12的工作角度在46

°

~53

°

,能够适用各种工况,通过观察现场情况,根据工况来通过阀块17调整压力、流量,控制马达15转速,以实现铣刀头12达到最合适的工作状态,能够在保证工作效率的同时减少不匹配的转速导致铣刀头12加速磨损。

32.本实用新型通过设计,改变刀头的铣削角度,达到更好的力学角度,使刀头更好的达到工作状态,提高工作效率;同时增加阀块17,通过阀块17可根据现场情况调节液压流量,匹配转速,使刀头能够在不同环境下都能够达到更好的工作状态,从而能够适用各种工况,刀头的磨损程度也会相应减小,减少维修成本,加长更换周期,使本铣挖机更加坚固耐

用,降低成本的同时提高工作效率。

33.本实用新型中对结构的方向以及相对位置关系的描述,如前后左右上下的描述,不构成对本实用新型的限制,仅为描述方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1