隧道明做暗挖初支护拱一体化施工结构的制作方法

1.本实用新型涉及隧道施工技术领域,具体而言,涉及一种应用于浅埋段隧道施工过程的隧道明做暗挖初支护拱一体化施工结构。

背景技术:

2.目前,随着高铁建设迅速发展,高铁网络逐渐加密。使得铁路轨道标高受既有车站影响较大,高速铁路项目在设计选线阶段考虑因素较多,同时在选线完成后,隧道设置位置易受不良地理因素影响,造成部分隧道口存在偏压及隧道洞身存在浅埋段等情况。现有技术中,对于这样不良的特殊地理位置一般会通过设置护拱或增设明洞的形式进行过渡,以此降低运营风险,但是实际在施工过程中对技术难度及进度影响较大,尤其是护拱混凝土浇筑前仍需搭设临时拱架支撑结构,临时钢架模板支撑及临时拱架拆除工序繁琐。

技术实现要素:

3.为此,本实用新型提供了一种隧道明做暗挖初支护拱一体化施工结构,以解决现有技术中在隧道增设护拱时,仍需搭设临时拱架支撑结构,而导致的临时钢架模板支撑及临时拱架拆除工序繁琐的技术问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种隧道明做暗挖初支护拱一体化施工结构,包括:

6.钢拱架、初喷混凝土层和护拱混凝土层;

7.所述钢拱架包括若干组初支钢拱架和若干组补装钢拱架;

8.若干组所述初支钢拱架分别固定于架设面,且若干组所述初支钢拱架分别架设于所述初喷混凝土层的内侧部;

9.若干组所述补装钢拱架分别间隔架设于所述初喷混凝土层的外侧部,且若干组所述补装钢拱架之间固接相连;

10.所述护拱混凝土层浇筑设于所述初喷混凝土层的外侧部。

11.在上述技术方案的基础上,对本实用新型做如下进一步说明:

12.作为本实用新型的进一步方案,还包括钢架内模层;

13.所述钢架内模层可分离固接设置于若干组所述初支钢拱架的内侧部。

14.作为本实用新型的进一步方案,所述钢架内模层基于宽30cm、厚5cm、长2~3m的木模板环向架设面安装;

15.所述初喷混凝土层的喷射厚度高于所述初支钢拱架4cm。

16.作为本实用新型的进一步方案,还包括锁脚锚管;

17.若干组所述初支钢拱架分别通过所述锁脚锚管固定于架设面。

18.作为本实用新型的进一步方案,若干组所述补装钢拱架之间通过纵向连接筋相焊接固定。

19.作为本实用新型的进一步方案,还包括护拱外模层;

20.所述护拱外模层可分离式固接于所述初喷混凝土层的外侧部。

21.作为本实用新型的进一步方案,所述护拱外模层与所述初喷混凝土层之间具有预设高度间隔,所述护拱混凝土层浇筑设于所述护拱外模层与所述初喷混凝土层之间的高度间隔内部。

22.本实用新型具有如下有益效果:

23.该装置通过钢拱架、锁脚锚管以及初喷混凝土层施工进行基础支撑,同时利用初喷混凝土层作为基础设置护拱混凝土层,避免了搭设临时拱架支撑结构,在使得结构更为有利于整体受力,减少拱部变形,显著提高了结构整体刚度及安全性的基础上,整体经济性强,无需临时钢架模板支撑及拆除工序,提高了施工效率及施工进度。

附图说明

24.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

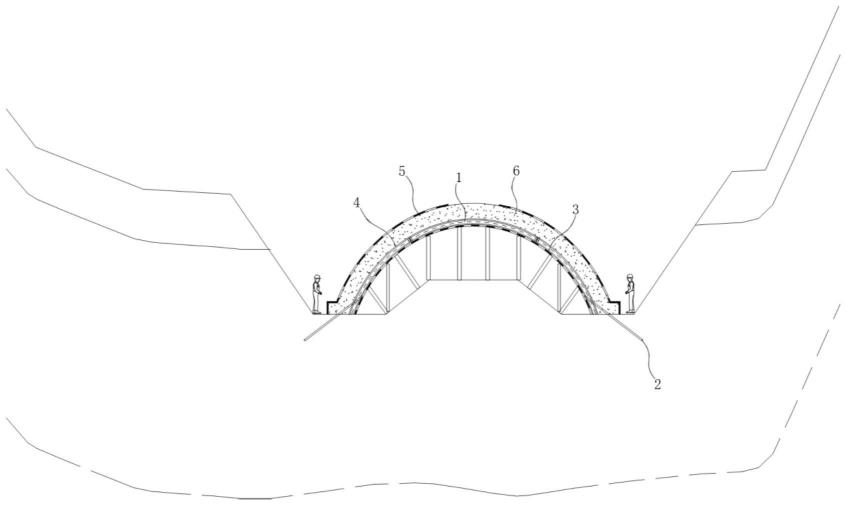

25.图1为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工结构的结构示意图

26.图2为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s1的施工结构示意图。

27.图3为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s3的施工结构示意图之一。

28.图4为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s3的施工结构示意图之二。

29.图5为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s4的施工结构示意图。

30.图6为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s5的施工结构示意图。

31.图7为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s6的施工结构示意图。

32.图8为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s7的施工结构示意图。

33.图9为本实用新型实施例提供的隧道明做暗挖初支护拱一体化施工方法的步骤s8的施工结构示意图。

34.附图中,各标号所代表的部件列表如下:

35.钢拱架1、锁脚锚管2、钢架内模层3、初喷混凝土层4、护拱外模层5、护拱混凝土层6、护拱回填层7。

36.明洞护拱9、原地面线a、边坡b。

具体实施方式

37.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.本说明书所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

39.如图2所示,本实用新型实施例提供了一种隧道明做暗挖初支护拱一体化施工结构,包括钢拱架1、锁脚锚管2、钢架内模层3、初喷混凝土层4、护拱外模层5和护拱混凝土层6,用以通过钢拱架1、锁脚锚管2以及初喷混凝土层4施工进行基础支撑,同时利用初喷混凝土层4作为基础设置护拱混凝土层6,避免了搭设临时拱架支撑结构,在使得结构更为有利于整体受力,减少拱部变形,显著提高了结构整体刚度及安全性的基础上,整体经济性强,无需临时钢架模板支撑及拆除工序,提高了施工效率及施工进度。具体设置如下:

40.所述钢拱架1包括若干组初支钢拱架和若干组补装钢拱架;其中,若干组所述初支钢拱架分别通过所述锁脚锚管2固定于架设面,且若干组所述初支钢拱架分别架设于所述初喷混凝土层4的内侧部,所述钢架内模层3可分离固接设置于若干组所述初支钢拱架的内侧部,用以通过初支钢拱架作为初喷混凝土层4的安装基础,同时通过钢架内模层3作为初喷混凝土层4的限位基础。

41.若干组所述补装钢拱架分别架设于所述初喷混凝土层4的外侧部,且若干组所述补装钢拱架之间通过纵向连接筋相焊接固定,用以通过初喷混凝土层4作为护拱混凝土层6的安装基础,同时借助补装钢拱架提升整体的结构性能,更为有利于整体受力,减少拱部变形,显著提高了结构整体刚度及安全性。

42.具体的是,所述初喷混凝土层4的外侧部可分离式固接设有护拱外模层5,所述护拱外模层5与所述初喷混凝土层4之间具有预设高度间隔,所述护拱混凝土层6浇筑设于所述护拱外模层5与所述初喷混凝土层4之间的高度间隔内部,用以以此实现护拱增设,同时无需搭设临时的拱架支撑结构,经济性强。

43.需要说明的是,所述钢架内模层3基于宽30cm、厚5cm、长2~3m的木模板环向架设面安装。

44.所述初喷混凝土层4的喷射厚度高于所述初支钢拱架4cm。

45.如图2至图9所示,本实用新型实施例还提供了一种隧道明做暗挖初支护拱一体化施工方法,用以先进行钢拱架1、锁脚锚管2以及初喷混凝土层4施工,在初喷混凝土层4的基础上再施工护拱混凝土层6浇筑,使得结构更为有利于整体受力,减少拱部变形,显著提高了结构整体刚度及安全性;同时取消了护拱混凝土层6浇筑前搭设的临时拱架支撑结构,利用初期支护的钢拱架1结构进行支撑,有效减少了临时钢架模板支撑及拆除工序。具体包括如下步骤:

46.s1:对明洞段的明洞护拱9对应原地面线a进行复测,对设计横断面进行复测放样,确定明洞段的洞顶至原地面线a的覆土深度及明洞范围(参考图2);

47.s2:对明洞改为暗洞施工的明洞护拱9的基础进行探坑开挖,开挖后确定开挖的整体深度,同时为后续增设护拱施工做角度;

48.s3:对明洞护拱9的拱顶进行开挖,开挖至明洞护拱9的基础,且在明洞护拱9的基础上台阶预留部分土,为后续护拱施工支撑作为基础,将明洞改为v级围岩,形成边坡b,并对应加工钢拱架1中的初支钢拱架,待开挖完成后将钢拱架1的初支钢拱架进行安装(参考图3至图4);

49.s4:初支钢拱架的底侧端施做锁脚锚管2并注浆,注浆完成后,初支钢拱架的内侧利用宽为30cm,厚为5cm,长为2~3m的木模板进行环向地面安装,并对木模板进行固定形成钢架内模层3(参考图5);

50.s5:钢架内模层3固定后利用湿喷机械手由初支钢拱架的外侧采用c25混凝土进行喷射,喷射厚度超过初支钢拱架4cm,形成初喷混凝土层4(参考图6);

51.s6:在初喷混凝土层4的外侧间隔安装若干组补装钢拱架,并将若干组补装钢拱架采用纵向连接筋进行焊接安装,补装钢拱架安装完成后,在补装钢拱架的外侧利用木模进行安装护拱外模层5,护拱外模层5与初喷混凝土层4的外侧之间留设护拱混凝土层6浇筑空间(参考图7);

52.s7:护拱外模层5安装完成后利用天泵在留设的浇筑空间进行混凝土浇筑,形成护拱混凝土层6,护拱混凝土层6浇筑完成后进行钢架内模层3及护拱外模层5拆除(参考图8);

53.s8:采用级配碎石进行分层回填,回填至距拱顶不小于2m,即可(参考图9)。

54.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1