一种防环切的PDC钻头

本发明属于石油天然气钻探工程、矿山工程、建筑基础工程施工、地质钻探、隧道工程、水文及非开挖等技术设备领域,具体涉及一种防环切的pdc钻头。

背景技术:

1、pdc钻头依靠高硬度、耐磨、自锐的聚晶金刚石复合片(简称pdc齿或切削齿)作为切削元件来剪切和破碎岩石。pdc钻头在软到中硬地层中机械钻速高、寿命长,钻进成本低,因此其在油气井的钻进中得到广泛使用。

2、钻头在高研磨性地层钻进时,会在pdc齿的切削刃上产生大量的摩擦热量,从而导致pdc齿局部温度升高,进而导致热磨损现象发生。“热磨损”是pdc复合片的一种特殊磨损形式,它通常包含两层含义:其一,pdc齿是由金刚石层与硬质合金基体结合而成的复合切削元件,因为金刚石与硬质合金的热膨胀系数有差异,所以在过度受热时,会在两种材料的界面及周边区域产生热应力,从而加剧复合片的磨损速度;其二,pdc齿的聚晶金刚石层内除了金刚石颗粒以外,还分布着一定量的触媒物质——钴,金刚石与金属钴的热膨胀系数也有差异,因而受热时也会产生局部的热应力,这种局部的热应力也会显著增加复合片的磨损速度。

3、不均质地层主要指软硬互层及含砾岩层等。当pdc钻头从软地层钻到硬地层时,冠顶切削齿首先与硬地层接触,切削载荷显著增大,易造成pdc切削齿的先期损坏。当所有切削齿都进入硬地层后,这时就有更多切削齿接触并钻进硬地层,受力情况更加均匀,因此钻头的工况比刚进入硬地层的工作环境好。当pdc钻头从硬地层钻到软地层时,冠顶切削齿首先进入软地层,软地层易于切削破碎,因此冠顶切削齿载荷变小,而其它部位切削齿载荷相对增加。在继续钻进过程中,未进入软地层而仍在硬地层中的切削齿越来越少,从而导致这些切削齿(主要是冠顶外侧的切削齿)载荷增大,加之该区域齿的线速度高,很容易导致切削齿的崩裂等冲击失效。因此,不论在高研磨性地层中还是在不均质地层中,钻头外三分之一区域内的切削元件容易出现崩齿或者磨损,一旦切削齿出现磨损,其切削能力将大大降低,一旦切削齿失效就容易在钻头本体上出现凹槽,形成环切现象,致使钻头不能使用。

4、冠部轮廓形状是金刚石钻头非常重要的结构特征,钻头的冠部轮廓线也称切削轮廓线,既能宏观反映切削元件在钻头上的分布位置特征,也能直接反映钻头切削出的井底的基本形状特征。金刚石钻头的冠部轮廓线通常是一条光滑曲线,呈抛物线状,包括内锥、冠顶(鼻部)、外锥、肩部和保径五部分。当外部载荷使钻头有发生水平平移的趋势时,钻头中心区域的内锥或外锥的岩壁对钻头施加以与其水平移动方向相反的作用力,以抑制钻头的横向移动,有益于提高钻头稳定性。

5、假设钻头上有一个通过钻头轴线和钻头上某一点的剖切平面(称之为过该点的轴线平面或轴面)。当钻头在钻进速度为零的条件下绕自身轴线旋转时,切削元件的轮廓线与剖切平面或轴面相交形成交线,该交线为切削元件的轴面轮廓线,将所有切削元件的轴面轮廓线汇集在一起形成钻头的井底覆盖图,在井底覆盖图中,可以做一条与所有切削单元的轴面轮廓线相切的包络曲线,被称为钻头切削轮廓线,钻头切削轮廓线反映了钻头钻出的井底的基本形状特征。钻头本体轮廓线是井底覆盖图中反映钻头本体的位置曲线,其是金刚石钻头的一条重要特征曲线。钻头布齿面是指以钻头轴线为旋转中心,钻头本体轮廓线为旋转半径旋转一周后与钻头本体相交而成的曲面。

6、在pdc钻头中,如图3、图4所示,pdc切削齿的轮廓线与剖切平面或轴面相交形成交线,该交线为pdc切削齿的轴面轮廓线,将所有pdc切削齿的轴面轮廓线汇集在一起形成pdc钻头的井底覆盖图,做一条与所有pdc切削齿的轴面轮廓线相切的包络曲线,为pdc钻头的切削轮廓线。若钻头在轴向位置不变的条件下绕自身轴线旋转,则对某一刀翼体而言,其前侧面与其布齿面的交线将随着钻头的旋转扫掠形成一个以钻头中心轴线为轴线的回转曲面,该回转曲面与轴面的交线即为刀翼的本体轮廓线。

7、刀翼是指从钻头本体上延伸而来支撑体,其功能在于固定切削齿,主刀翼是指刀翼从钻头的保径区域向内延伸,一直延伸到钻头中心轴线附近;副刀翼是指刀翼从从钻头的保径区域向内延伸,延伸到钻头冠顶或外锥区域附近。

技术实现思路

1、本发明的目的在于:提供一种防环切的pdc钻头,能显著减小钻头在强研磨性和不均质地层环切现象的发生,增加钻头的使用寿命,从而降低钻进成本。

2、本发明目的通过下述技术方案来实现:

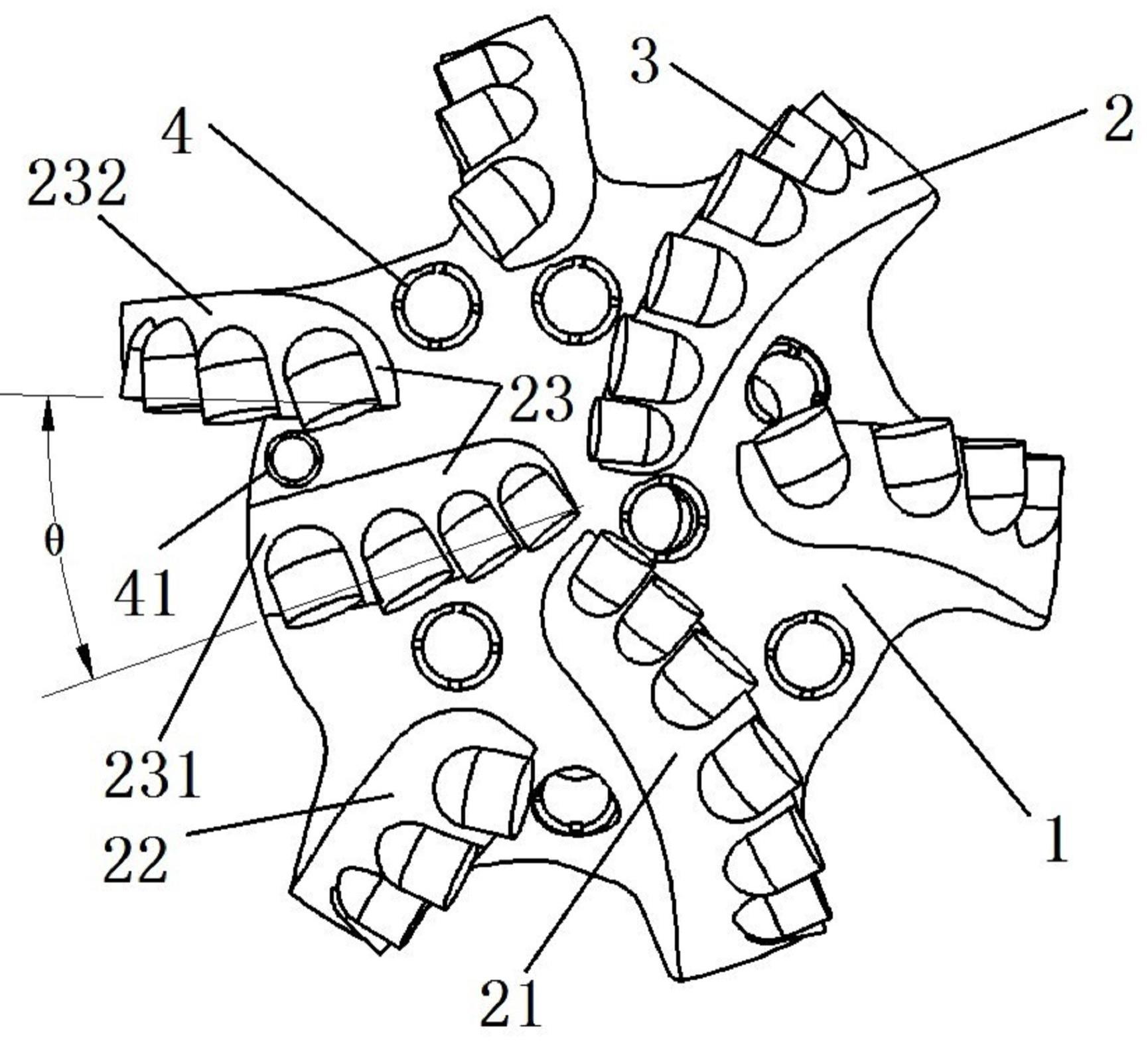

3、一种防环切的pdc钻头,包括钻头体、固定刀翼、pdc齿、喷嘴,钻头上设置至少有一个主刀翼,所述主刀翼由至少两个分段刀翼构成,分段刀翼在钻头周向位置相互错开,分段刀翼上的pdc齿在钻头径向区域存在至少一个重合区域,且重合区域达到钻头径向布齿覆盖区域的10%以上。

4、参考图1、2,钻头体设置有至少一个主刀翼,所述主刀翼由至少两个分段刀翼23构成,分段刀翼在钻头周向上相互错开,主刀翼在钻头径向布齿覆盖区域为l0,内分段刀翼231在钻头径向布齿覆盖区域为l1,l1需小于l0,外分段刀翼232钻头径向布齿覆盖区域为l2,l2需要小于l0,l1与l2至少存在一个重合区域为l3,且重合区域达到钻头径向布齿覆盖区域的10%以上,即l3/l0≥0.1。

5、上述方案中,将常规的主刀翼分解为分段刀翼,且分段刀翼上的切削元件在钻头径向覆盖区域内有重合区域,这样能增加钻头布齿区域,增加该区域内钻头的切削齿的密度,在一定程度上减小钻头环切的现象发生,增加钻头使用寿命,从而降低钻进成本。

6、作为选择,分段刀翼在钻头周向位置相互错开,两个分段刀翼的夹角θ的取值范围为:10°≤θ≤40°。

7、上述方案中,将分段刀翼的夹角θ限定在一定范围内,使得钻头的结构更加紧凑,空间利用率将大大提高。若夹角θ太大,就占据钻头的空间太大,影响其他刀翼的布置;若夹角太小,在分段刀翼之间不能设置水力结构,将不利于切削齿的冷却和岩屑的上返。

8、作为选择,分段刀翼上切削齿重合区域位于钻头径向区域的外三分之二区域,即h≥r/3 ,其中r为钻头半径,h表示分段刀翼切削齿重合区域的径向位置。

9、参考图2中,分段刀翼切削齿重合区域的位置是指重合区域l3中最靠近钻头心部的切削齿到钻头轴线的距离h。

10、上述方案中,将分段刀翼上切削齿重合区域的位置限定在钻头径向区域的外三分之二区域,因为钻头外三分之一区域的切削齿容易先磨损,失去切削能力,导致整只钻头失效,这样可以提高该区域内切削齿使用寿命,从而提高钻头的使用寿命。

11、作为选择,在两个分段刀翼之间设置有至少一个分段刀翼喷嘴。

12、上述方案中,在两个分段刀翼之间设置有至少一个喷嘴,在后置的分段刀翼中形成独立的循环系统,能够有利于后置分段刀翼上切削齿的冷却和岩屑的排出,能减少钻头在高研磨地层中出现的热磨损导致的切削齿失效,增加钻头的使用寿命。

13、作为选择,重合区域的切削齿呈至少两个梯次设置。

14、上述方案中,重合区域的切削齿呈至少两个梯次设置。这样该区域内切削齿不是同时切削地层,增加重合区域内切削齿的钻压,提高切削齿吃入地层能力,从而提高钻头的机械钻速;切削齿将有先有后的切削地层,增加切削齿纵向深度,增加金刚石可磨损空间,从而提高钻头的使用寿命。

15、作为选择,在分段刀翼上设置有二级切削齿。

16、作为选择,在分段刀翼上设置有缓冲元件。

17、上述方案中,在分段刀翼上设置有二级切削齿和缓冲元件,这样能够降低切削齿在高研磨性和不均质地层的耐冲击性能,从而延长钻头使用寿命。

18、作为选择,在钻头上设置至少有一个扁长喷嘴。

19、上述方案中,在钻头上设置至少有一个扁长喷嘴,扁长喷嘴沿着刀翼延伸方向放置,扁长喷嘴能增加喷嘴出口的截面,从而降低钻井液的压力降,提高钻进液的能量利用率,并且扁长喷嘴使得钻头更加紧凑。

20、本发明的有益效果:

21、1、将常规的主刀翼分解为分段刀翼,且分段刀翼上的切削元件在钻头径向覆盖区域内有重合区域,这样能增加钻头布齿区域,增加该区域内钻头的切削齿的密度,在一定程度上减小钻头环切的现象发生,增加钻头使用寿命,从而降低钻进成本。

22、2、将分段刀翼的夹角θ限定在一定范围内,使得钻头的结构更加紧凑,空间利用率将大大提高。若夹角θ太大,就占据钻头的空间太大,影响其他刀翼的布置;若夹角太小,在分段刀翼之间不能设置水力结构,将不利于切削齿的冷却和岩屑的上返。

23、3、将分段刀翼上切削齿重合区域的位置限定在钻头径向区域的外三分之二区域,因为钻头外三分之一区域的切削齿容易先磨损,失去切削能力,导致整只钻头失效,这样可以提高该区域内切削齿使用寿命,从而提高钻头的使用寿命。

24、4、重合区域的切削齿呈至少两个梯次设置。这样该区域内切削齿不是同时切削地层,增加重合区域内切削齿的钻压,提高切削齿吃入地层能力,从而提高钻头的机械钻速;切削齿将有先有后的切削地层,增加切削齿纵向深度,增加金刚石可磨损空间,从而提高钻头的使用寿命。

25、5、在两个分段刀翼之间设置有至少一个分段刀翼喷嘴,在后置的分段刀翼中形成独立的循环系统,能够有利于后置分段刀翼上切削齿的冷却和岩屑的排出,能减少钻头在高研磨地层中出现的热磨损导致的切削齿失效,增加钻头的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!