一种石油套管加药装置

本技术涉及石油钻井,尤其是涉及一种石油套管加药装置。

背景技术:

1、在原油开采过程中,需要使原油从井底上升到井口,原油从井底向井口流动的过程中,其压力和温度逐渐降低,当温度和压力降到蜡析出点时,蜡会从原油中析出,使得原油沿井筒流动的过程中产生结蜡;针对油井的结蜡现象,目前常采用的清蜡措施主要包括加药清蜡和热力清蜡。

2、申请号为201710595074.8的专利文件公开了一种由本体、活塞杆、密封圈、进出液阀、压盘、回位弹簧等组成的油井加药泵,活塞杆的上端与压盘间设有一缓冲装置,以及套设在活塞杆上与本体间螺纹连接的调节帽,所述缓冲装置的缓冲帽内设缓冲弹簧,缓冲帽上开有导向槽,定位销轴与活塞杆固定在一起并与导向槽相匹配,加药泵活塞杆在下死点时缓冲装置是受压缩状态,这样可以实现每个冲程都能让活塞杆到达下死点。

3、针对上述相关技术,申请人认为药剂注入油井的过程中,抽油机上行时回位弹簧推动活塞杆上行回位,完成药剂的抽吸、排出,但药剂注入原油后,由于原油的粘度较大,导致药剂在原油中分布不均匀,影响原油的清蜡效果。

技术实现思路

1、为了提高原油的清蜡效果,本技术提供一种石油套管加药装置。

2、本技术提供的一种石油套管加药装置,采用如下的技术方案:

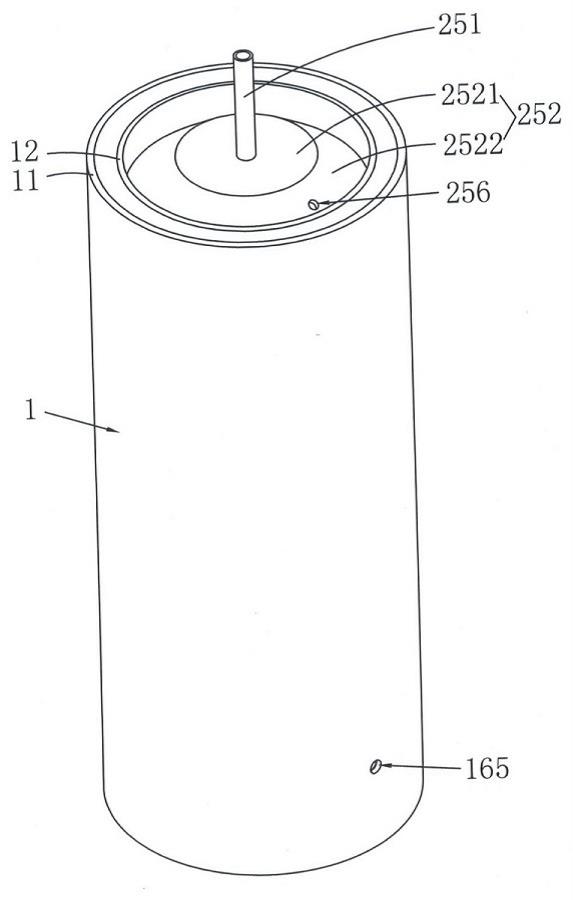

3、一种石油套管加药装置,包括管体、预混机构以及出油机构;所述管体上开设有用于存储药液的储药腔,所述储药腔沿所述管体的周向方向开设;

4、所述预混机构包括由高至低依次设置第一活塞、第二活塞、第三活塞以及至少一个预混板,所述第一活塞、第二活塞以及第三活塞位于所述管体内腔中,所述第一活塞与第三活塞均和所述管体固定连接,所述第二活塞与所述管体滑移连接,所述第一活塞与第二活塞之间形成上型腔,所述第二活塞与第三活塞之间形成下型腔;

5、所述第二活塞内开设有混合腔,且所述第二活塞侧壁上开设有至少一个用于所述预混板滑移的滑动槽,所述滑动槽沿所述第二活塞的轴向方向设置;

6、所述管体上安装有第一单向阀和第二单向阀,所述第一单向阀用于所述储药腔内药液流入所述上型腔;所述第二单向阀用于油井内原油流入所述下型腔;

7、所述第二活塞上分别设置有进药组件和进油组件,所述进药组件用于所述上型腔中的药液流入所述混合腔,所述进油组件用于所述下型腔中的原油流入所述混合腔;

8、所述出油机构用于药液与原油的混合液沿所述管体排出且驱动所述第二活塞沿所述管体滑移。

9、通过采用上述技术方案,在原油开采过程中,调节第一单向阀,使得储药腔内的药液进入上型腔,调节第二单向阀,使得油井中的油液进入下型腔;调节出油机构,出油机构驱动第二活塞沿管体的轴向方向滑移,第二活塞向上滑移的过程中,使得第二活塞与第一活塞之间的距离减小,上型腔的容积减小,上型腔内的药液作用在进药组件上,使得上型腔中的药液流入混合腔中;第二活塞向下滑移的过程中,使得第二活塞与第三活塞之间的距离减小,下型腔的容积减小,下型腔内的原油作用在进油组件上,使得下型腔中的原油流入混合腔中,实现位于下型腔中的原油与上型腔中药液间歇进入混合腔中,同时,在第二活塞运动的过程中,预混板沿滑动槽的长度方向滑移,对混合腔中的药液和原油进行阻流,使得药液与原油的运动轨迹发生变化,实现混合腔中的药液和原油搅拌,然后再通过出油机构将混合腔中药液和原油的混合液排出;设计的石油套管加药装置,通过搅拌杆便于对混合腔中药液和原油的混合液进行搅拌,提高药液和原油混合效果,进而提高原油的清蜡效果;并且,通过下型腔中的原油与上型腔中的药液间歇进入混合腔,避免了原油进入上型腔以及药液进入下型腔。

10、可选的,所述管体包括外管、内管以及封堵环,所述内管位于所述外管内腔中,且所述外管与所述内管同轴设置,所述封堵环外侧壁与所述外管内侧壁连接,所述封堵环内侧壁与所述内管的外侧壁连接,且所述封堵环靠近所述内管的底壁设置,所述储药腔通过所述外管、内管以及封堵环形成;

11、所述第一活塞和第二活塞设置于所述内管中,所述第一活塞与所述内管固定连接,且所述第二活塞与所述内管滑移连接,所述预混板与内管固定连接;所述第三活塞与所述外管固定连接。

12、通过采用上述技术方案,内管、外管以及封堵环形成的储药腔,便于对药液进行储存,使得混合液与药液的分离;通过第一活塞与第三活塞的固定,使得上型腔、下型腔与混合腔的总体容积不变,随着第二活塞的沿内管的滑移,改变上型腔与下型腔的容积,实现上型腔与下型腔中液压力的变化,在液压力的作用下,进而便于上型腔中的药液与下型腔中的油液进入混合腔中。

13、可选的,所述预混板与所述封堵环之间的距离大于所述滑动槽的长度。

14、通过采用上述技术方案,设计的预混板与封堵环之间的距离大于滑动槽的长度,避免了滑动槽与混合腔的连通,保证混合腔与下型腔的独立作用。

15、可选的,所述预混机构还包括封堵板和用于所述混合腔内混合液排出的输液组件;

16、所述封堵板与所述内管固定连接,且所述封堵板位于所述第一活塞正上方,所述第一活塞与封堵板形成搅拌腔;

17、所述输液组件包括升降杆,所述升降杆与所述内管同轴设置,所述升降杆穿过所述封堵板、第一活塞与第二活塞设置,且所述升降杆分别与所述封堵板和第一活塞滑移连接,所述升降杆与所述第二活塞固定连接;

18、所述升降杆上开设有进液孔和出液孔,所述进液孔位于所述混合腔内,且所述混合腔与所述升降杆的内腔通过所述进液孔连通;所述出液孔位于所述搅拌腔内,且所述搅拌腔与所述升降杆的内腔通过所述出液孔连通。

19、通过采用上述技术方案,调节出油机构,在出油机构的作用下,混合腔中的药液与原油混合液沿进液孔进入升降杆的内腔,并沿出液孔进入搅拌腔中,实现药液与原油混合液的提升;设计的预混机构,通过封堵板与输液组件,便于将混合腔中的药液与原油混合液输送至搅拌腔中,实现药液与原油混合液的提升。

20、可选的,还包括用于药液与原油混合液搅拌的搅拌机构,所述搅拌机构位于所述搅拌腔内,所述搅拌机构包括升降环、滑移块以及至少一组搅拌杆;

21、所述升降环套设于所述升降杆上,所述滑移块设置于所述升降环的内侧壁上,所述升降杆上开设有用于所述滑移块滑移的滑移槽,且所述滑移槽呈螺旋状设置;

22、所述搅拌杆一端与所述升降环的外侧壁连接,且所述搅拌杆远离所述升降杆一端与所述内管转动连接。

23、通过采用上述技术方案,调节升降杆,升降杆在升降的过程中,由于搅拌杆与内管转动连接且滑移槽呈螺旋状设置,使得滑移块沿滑移槽滑移,进而使升降环发生转动,升降环带动搅拌杆转动,进而对搅拌腔中的药液与原油混合液进一步搅拌,实现药液与原油混合液的再次混合,进而实现药液与原油混合液的充分搅拌;设计的搅拌机构,便于对搅拌腔中的药液与原油混合液进行进一步搅拌,使得药液与原油混合液混合的更加均匀;同时,通过升降杆的升降,使得预混板与搅拌杆的共同作用下实现药液与原油混合液的混合搅拌。

24、可选的,所述搅拌机构还包括转环和至少两个滑块,所述搅拌杆与所述转环内侧壁固定连接,所述滑块设置于所述转环的外侧壁上,所述内管的内侧壁上开设有用于所述滑块滑移的滑槽,所述滑槽沿所述内管的周向方向设置。

25、通过采用上述技术方案,调节升降杆,升降杆在升降的过程中,由于搅拌杆与内管转动连接且滑移槽呈螺旋状设置,使得滑移块沿滑移槽滑移,进而使升降环发生转动,升降环带动搅拌杆转动,搅拌杆带动转环转动,转环带动滑块沿滑槽运动;设计的搅拌机构,通过滑块与滑槽,实现对转环的限位,避免转环沿升降杆的轴向方向运动,进而实现滑移块与滑移槽配合,使得搅拌杆沿升降杆的周向方向转动,实现搅拌腔中的药液与原油混合液混合。

26、可选的,所述输液组件还包括堵盖、封堵球以及第三弹簧;

27、所述堵盖位于所述封堵板的上方,且所述堵盖与内管固定连接,所述堵盖与封堵板之间形成储液腔,所述升降杆贯穿所述堵盖设置,所述升降杆与所述堵盖滑移连接;

28、所述封堵板上开设有用于与所述搅拌腔连通的进液口,且所述第三弹簧驱使所述封堵球封堵所述进液口;

29、所述堵盖上开设有用于混合液排出的排液口。

30、通过采用上述技术方案,调节出油机构,在出油机构的作用下,封堵球向第三弹簧施力,使得第三弹簧压缩,进而使封堵球与封堵板分离,且搅拌腔与储液腔连通,同时,搅拌腔内的药液与原油混合液沿进液口流入储液腔,储液腔中的药液与原油混合液沿排液口排出;设计的输液组件,便于将搅拌腔的药液与原油混合液进入储液腔,并沿储液腔排出;并且,通过第三弹簧与封堵球,使得药液与原油混合液沿搅拌腔进入储液腔,出油机构停止工作时,第三弹簧复位,推动封堵球对进液口进行封堵,实现药液与原油混合液的单向流动。

31、可选的,所述堵盖包括一体设置锥形段和水平段;

32、所述封堵板与所述水平段平行设置,所述升降杆与所述水平段滑移连接,且所述第三弹簧与所述水平段连接;

33、所述水平段与所述锥形段的小口端连接,且所述锥形段的大口端与所述内管固定连接,所述排液口位于所述锥形段上。

34、通过采用上述技术方案,分段设置的堵盖,其锥形段可使水平段与内管连接,同时,便于逐步减小药液与原油混合液流动的截面积,进而提高药液与原油混合液的流速;其水平段便于对第三弹簧与升降杆进行安装。

35、可选的,所述进药组件位于所述第二活塞内腔中,所述进药组件包括第一弹簧和第一密封件,所述第二活塞的顶板上开设有进药孔,所述进药孔正对所述第一密封件设置,且所述第二活塞的顶板与所述第一密封件通过所述第一弹簧连接;所述第一弹簧驱动所述第一密封件封堵所述进药孔。

36、通过采用上述技术方案,调节出油机构,出油机构带动第二活塞向第一活塞一侧运动,使得上型腔容积减小,上型腔内的药液向第一密封件施力,第一弹簧伸长,进而使第一密封件与第二活塞分离,上型腔内的药液沿进药孔流入混合腔中,随后,出油机构带动第二活塞向第三活塞一侧运动,使得上型腔容积逐渐增大,第一弹簧恢复,第一弹簧带动第一密封件向第二活塞的顶板一侧运动,实现进药孔的封堵;设计的进药组件,通过第二活塞的升降,便于上型腔中的药液自动进入混合腔内,同时,便于实现进药孔的自动封堵。

37、可选的,所述进油组件位于所述第二活塞内腔中,所述进油组件包括第二弹簧和第二密封件,所述第二活塞的底板上开设有进油孔,所述进油孔正对所述第二密封件设置,且所述第二活塞的底板与所述第二密封件通过所述第二弹簧连接;所述第二弹簧驱动所述第二密封件封堵所述进油孔。

38、通过采用上述技术方案,调节出油机构,出油机构带动第二活塞向第三活塞一侧运动,使得下型腔容积减小,下型腔内的原油向第二密封件施力,第二弹簧伸长,进而使第二密封件与第二活塞分离,下型腔内的原油沿进油孔流入混合腔中,随后,出油机构带动第二活塞向第一活塞一侧运动,使得下型腔容积逐渐增大,第二弹簧恢复,第二弹簧带动第二密封件向第二活塞的底板一侧运动,实现进油孔的封堵;设计的进油组件,通过第二活塞的下降,便于下型腔中的原油自动进入混合腔内,同时,便于对进油孔自动封堵。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1.设计的石油套管加药装置,通过搅拌杆便于对混合腔中药液和原油的混合液进行搅拌,提高药液和原油混合效果,进而提高原油的清蜡效果;并且,通过下型腔中的原油与上型腔中的药液间歇进入混合腔,避免了原油进入上型腔以及药液进入下型腔;

41、2.设计的石油套管加药装置,通过搅拌机构便于对搅拌腔中的药液与原油混合液进行进一步搅拌,使得药液与原油混合液混合的更加均匀;同时,通过升降杆的升降,使得预混板与搅拌杆的共同作用实现药液与原油混合液的混合搅拌;

42、3.设计的石油套管加药装置,通过进药组件和进油组件,在第二活塞沿内管上升或下降的过程中,便于上型腔中的药液以及下型腔中的原油自动进入混合腔内,同时,便于实现进药孔和进油孔的自动封堵。

- 还没有人留言评论。精彩留言会获得点赞!