一种煤层底板爆裂护巷与瓦斯高效抽采协同施工方法

本发明涉及煤层增透及冲击地压防治领域,具体的说,涉及一种煤层底板爆裂护巷与瓦斯高效抽采协同施工方法。

背景技术:

1、我国的煤矿绝大多数属于高瓦斯矿井,原始煤层瓦斯含量大,而且煤层透气性差的煤层占八成以上,这种现状严重影响了瓦斯抽采效果,遏制了煤矿瓦斯抽采率和抽采量。随着开采深度的增加,高地应力导致煤体中产生的裂隙闭合情况更为显著,难以服务于完整的抽采周期。开采煤层埋深的增加,井下冲击地压明显变大、地质构造复杂化、煤层透气性差、瓦斯抽采效率低等问题亟需解决,传统增透技术、瓦斯抽采或卸压技术已不能适应裂隙遭破坏的高应力井下环境。

2、目前我国已经开展试验并应用于现场的煤层增透方法主要有水力压裂、水力割缝、松动爆破、深孔预裂爆破、旋转水射流扩孔、高压磨料射流割缝、复合射孔等技术。这些煤层增透技术采取特定工艺破坏煤体原始结构以产生裂缝 (隙) ,但煤的力学特性决定了在煤层生成的裂缝 (隙) 不稳定,在自重应力作用下逐渐闭合,缝隙形状短且宽,增透范围小,且不能缓解岩层煤层底板岩巷冲击地压带来的安全隐患,故现有的煤层增透技术和冲击地压防治技术仍有较大的改进空间。

3、为解决低透气性高瓦斯煤层在深部开采时煤层增透和冲击地压问题,目前急需一种可以解决上述综合问题的防治技术,为此我们提出了一种煤层底板爆裂护巷与瓦斯高效抽采协同施工方法。

技术实现思路

1、本发明的目的是提供一种煤层底板爆裂护巷与瓦斯高效抽采协同施工方法,本发明通过煤层底板爆破孔和煤层穿层抽放孔的裂隙导向和补偿作用在煤层底板形成煤层底板爆破层,松动煤岩,增加煤层透气性,提高瓦斯抽采效果,同时在目标卸压煤层以下、煤层底板岩巷以上的煤层底板中产生煤层底板爆破层,可以削弱煤层底板岩巷受到的冲击地压和高地应力影响。

2、为实现上述目的,本发明采用如下技术方案:

3、一种煤层底板爆裂护巷与瓦斯高效抽采协同施工方法,具体包括以下步骤:

4、s1:收集煤矿地质资料,分析煤层底板岩巷上方煤层底板地质条件,确定煤层底板的岩性以及目标卸压煤层;

5、s2:煤层深孔预裂爆破工作器材准备;

6、s3:根据目标卸压煤层的层厚确定煤层底板爆破层层位及煤层底板爆破层的厚度;

7、s4:在煤层底板岩巷布置钻场:钻设爆破孔和抽放孔;

8、s5:将专用药管从爆破孔送至煤层底板爆破层设计层位;

9、s6:进行常规炮泥封孔,确认安全后起爆;

10、s7:再次对爆破孔封孔,通过抽放孔进行常规瓦斯抽放;

11、s8:重复上述步骤,将每个钻场的爆破孔与抽放孔连通,开始对开采煤层抽采瓦斯。

12、步骤s1中的煤层底板岩性是决策是否适合使用该煤层底板爆裂护巷与瓦斯高效抽采协同施工方法的必要条件;煤层底板的硬度对深孔预裂爆破效果具有显著影响:煤层底板的硬度越高,裂隙发育越充分;反之,煤层底板的硬度越低,岩体越容易破碎,在爆炸应力波的作用下,爆破孔周围的岩体因极度破碎而形成的粉碎圈,会以缓冲的方式削减爆破冲击作用,从而影响了裂隙的进一步发育;因此,煤层底板的硬度越高越适合使用该煤层底板爆裂护巷与瓦斯高效抽采协同施工方法,煤层底板的岩性特征具体见下表:

13、

14、由上表可知,若煤层底板为砂岩,岩性稳定、脆性大,则由爆炸应力波产生的径向裂隙和气体的尖劈作用扩展的裂隙稳定,不易变形,裂隙特征为窄、长,适合该煤层底板爆裂护巷与瓦斯高效抽采协同施工方法。

15、步骤s2中需要准备的煤层深孔预裂爆破工作器材有:专用药管、放炮胶质线、电雷管、专用炮泥袋、封孔器一台、大功率放炮器一台、放炮大线;

16、其中,专用药管在煤矿井下制作;放炮胶质线的长度至少300米;每个爆破孔配备一段毫秒延期电雷管2发;专用炮泥袋内装有粒度小于潮度并有一定流动性的炮泥;封孔器配有胶管一根、探孔管30根;放炮大线从起爆点布置到爆破点;

17、专用药管技术性能指标如下表:

18、

19、步骤s3中确定煤层底板爆破层的厚度具体方法是:借鉴《防治煤与瓦斯突出细则》中 “对保护层开采后最大膨胀变形量应大于3‰” 的规定,设计煤层底板爆破层厚度,即爆破孔装药段长度,使垂直距离煤层底板爆破层最远的煤层顶板的膨胀变形量大于3‰,由于煤层顶板相较于其下方煤体受到的自重作用最小,以及爆破波和爆炸应力波传播过程中的衰减,最小形变量发生在煤层顶板处,由此可以确保煤层整体满足变形量应大于3‰的规定;

20、其中,煤层顶板安装位移监测仪以获取煤层顶板的位移量,确保煤层底板爆破层的厚度设计能够使煤层顶板的膨胀变形位移量达到煤层厚度的3‰。

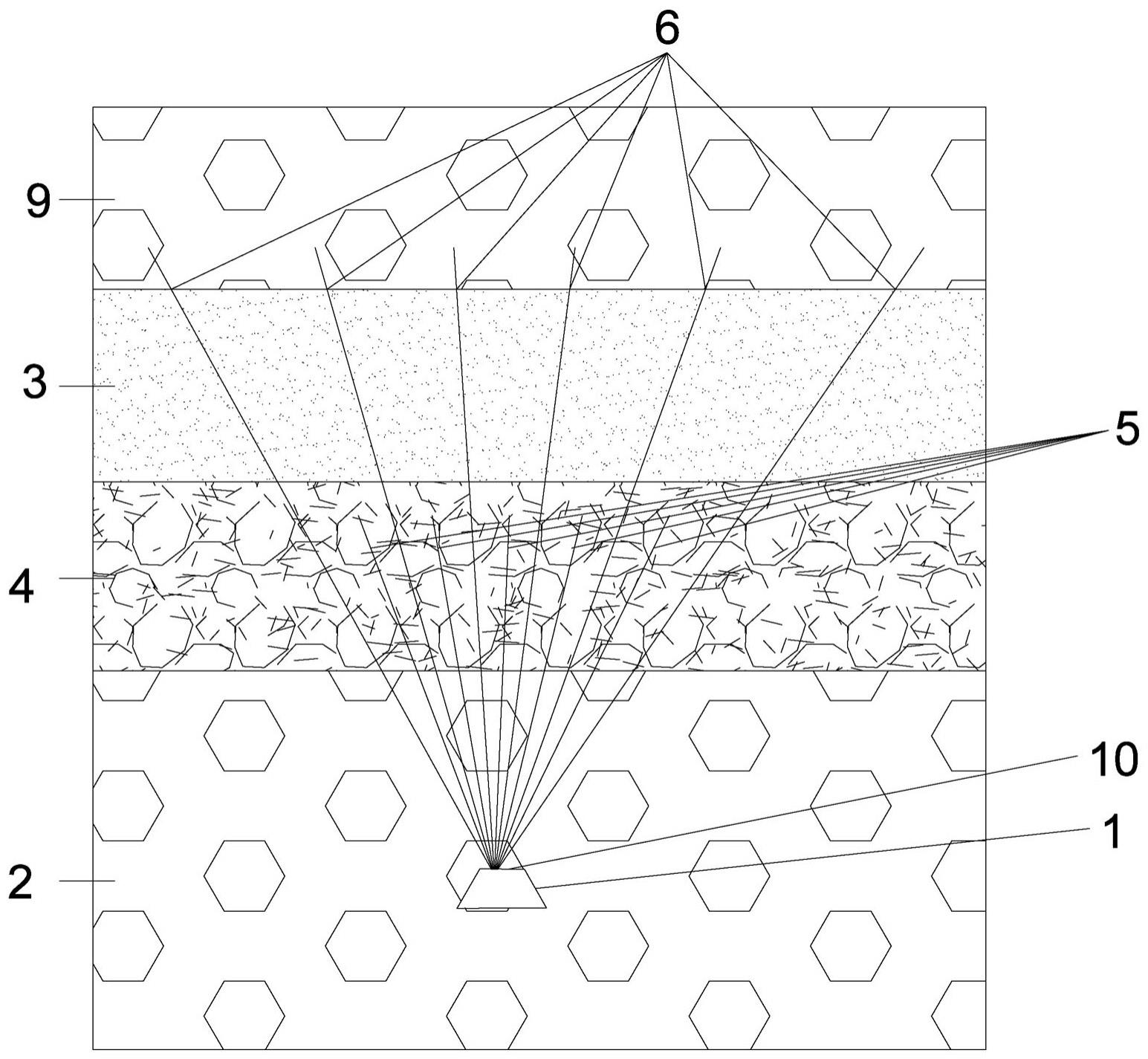

21、步骤s4具体为:根据实际煤层底板岩性和所用炸药的参数确定爆破孔围岩的裂隙圈半径,在煤层底板岩巷布置钻场,在岩巷顶板上朝着目标卸压煤层向上左右交替钻多个爆破孔和抽放孔,爆破孔和抽放孔呈放射状排列布置,爆破孔直径为50~100mm,钻至煤层下方1~2m,抽放孔直径为75~120mm,抽放孔穿过目标卸压煤层钻至煤层顶板内1~3m,钻场左右两侧最外侧均设计为抽放孔,根据岩层受爆破冲击影响产生的裂隙区范围辐射范围,最大程度利用煤层底板爆破层裂隙区,设计相邻的爆破孔和抽放孔延伸至煤层底板处的距离设置为4~5m。

22、步骤s5具体为:在装药前用探孔管进行探孔,为避免塌孔,在探孔管刚拨出时立即将专用药管按其自身螺纹一管一管地装入炮孔中,每个炮孔先用两发一段毫秒电雷管和放炮用的胶质线各作两个炮头,并用胶带固定,以防管与孔壁的摩擦使雷管脚线与母线脱落导致雷管断路和短路;将专用药管从爆破孔送至煤层底板爆破层设计层位后,确保炸药装填段与预设的煤层底板爆破层对齐,使煤体裂隙充分发育,根据步骤s3中确定的煤层底板爆破层层位及厚度设计足够的煤层底板爆破层厚度,从而确定装药长度,那么目标卸压煤层越厚,炸药装填段长度越长,炸药装填段的位置与长度可以控制煤层底板爆破层层位及厚度。

23、步骤s6具体为:将专用炮泥袋自爆破孔内向外从炸药装填段末端装至爆破孔孔口形成封孔段,放炮大线连接电雷管与大功率放炮器,确认安全后起爆,检查爆破后相邻抽放孔孔口是否有岩屑喷出,保证爆破孔和抽放孔之间贯通,形成稳定的气体运移通道。

24、步骤s7具体为:使用封孔器对爆破完成后的爆破孔再次封孔,避免抽放孔接入负压后瓦斯通过爆破孔与煤层底板岩巷连通,保证后续瓦斯抽采回路气密性,抽放孔花管通过煤层卸压裂隙以及煤层底板爆破裂隙进行常规瓦斯抽放。

25、本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明根据煤层底板的岩性决策是否适合使用该煤层底板爆裂护巷与瓦斯高效抽采协同施工方法:若煤层底板为砂岩,岩性稳定、脆性大,由爆炸应力波产生的径向裂隙和气体的尖劈作用扩展的裂隙稳定,不易变形,裂隙特征为窄、长,适合该煤层底板爆裂护巷与瓦斯高效抽采协同施工方法;

26、本发明将爆破孔的装药段选择在煤层底板,不仅保证了煤层顶板支护完整,还在煤层下方形成煤层底板爆破层,缓解冲击地压的同时使煤层与煤层底板上下沟通,增加煤层瓦斯受负压抽采时的运移通道。

27、本发明为了使煤体裂隙充分发育,需要根据煤层厚度选择足够的煤层底板破碎厚度,即煤层越厚,炸药装填段长度越长;煤层底板爆破层层位由爆破孔装药段位置所决定,本发明可在目标卸压煤层以下、煤层底板岩巷以上的煤层底板中产生煤层底板爆破层,从而削减煤层底板岩巷受到的冲击地压和高地应力影响,提高煤层底板岩巷稳定性,保护煤层底板岩巷,保证矿井生产安全。

28、本发明在钻场左右两侧最外侧均设计为抽放孔,从而保证爆破孔两侧均有抽放孔发挥裂隙导向作用。

29、本发明利用炸药爆炸的能量、抽放孔的导向和补偿作用使煤层底板爆破产生的裂隙向抽放孔发育,形成瓦斯运移稳定通道,而且煤层底板进行预裂爆破后形成煤层底板爆破层,目标卸压煤层受到爆炸应力扰动和自身作用下向下破碎、沉降而得以卸压产生裂隙,那么,抽放孔花管便可通过煤层卸压裂隙以及岩层爆破裂隙进行瓦斯抽采,瓦斯运移途径增加,提高了瓦斯抽采效果。

30、综上所述,本发明通过煤层底板爆破孔和煤层穿层抽放孔的裂隙导向和补偿作用在煤层底板形成煤层底板爆破层,松动煤岩,增加煤层透气性,提高瓦斯抽采效果,同时在目标卸压煤层以下、煤层底板岩巷以上的煤层底板中产生煤层底板爆破层,可以削弱煤层底板岩巷受到的冲击地压和高地应力影响。

- 还没有人留言评论。精彩留言会获得点赞!