本发明涉及煤层气勘探,具体为一种水平井缓速式井筒管柱的设计方法和装置。

背景技术:

1、l型水平井是现阶段煤层气勘探开发的一种主力井型,所采用的排采设备包括顶驱螺杆泵、电潜螺杆泵等工艺。顶驱螺杆泵是煤层气l型水平井中应用的一种有杆排采工艺,依据日产水量的不同常用的井下排采泵型有glb180-23、glb250-23、glb300-25、glb600-25等。一般采用的井筒管柱结构自下而上为:丝堵+尾管+插入式重力气锚+螺杆泵+油管+油管挂,插入式重力气锚的结构分为上下两部分,在具体实施过程中,上部分可以采用孔径为6mm或8mm的圆孔筛管;下部分可以采用在d73mm油管内安装一段长度为15-25m外径为d48.3mm的中心管,中心管底部呈开口状态。顶驱螺杆泵排采工艺可以采用h22mm或h25mm的抽油杆连接地面驱动头和井下螺杆泵转子;泵挂位置一般置于井斜70°、全角变化率小于4°/30m的位置。

2、顶驱螺杆泵排采工艺正常运行时,井筒流体先经过圆孔筛管进入底部开口的d48.3mm的中心管底部,经中心管进入螺杆泵,最后在螺杆泵的举升作用下流体由油管排至地面,实现l型水平井的降压排采。

3、但采用以上井筒管柱结构,以螺杆泵为分界点,泵上和泵下井筒流体的速度分别为中速和高速两种状态。在煤层气l型水平井排采过程中,由于管柱结构中流体速度较快,携带气体、煤灰、煤颗粒和压裂砂进入螺杆泵的泵筒,容易出现水管线串气、螺杆泵运行扭矩值升高、抽油杆断脱和卡泵等生产现象,相对较高的故障率导致排采中断,需进行检泵作业恢复正常排采,缩短了煤层气井的检泵周期,同时也增加了煤层气的开发费用。

4、公开号为cn205638294u的实用新型专利公开了一种利用普通油管实现连续循环水平井井筒处理工艺管柱装置。该申请通过利用普通油管,通过换向井口和换向阀的巧妙配合,在接单根时可自动变换循环通道,创建无需停泵,连续循环的施工条件。但对于具体的管状结构,但仍未解决上述存在的问题。

技术实现思路

1、本发明所要解决的技术问题在于:解决现有的煤层气l型水平井排采过程中,容易因较高的故障率导致排采中断的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

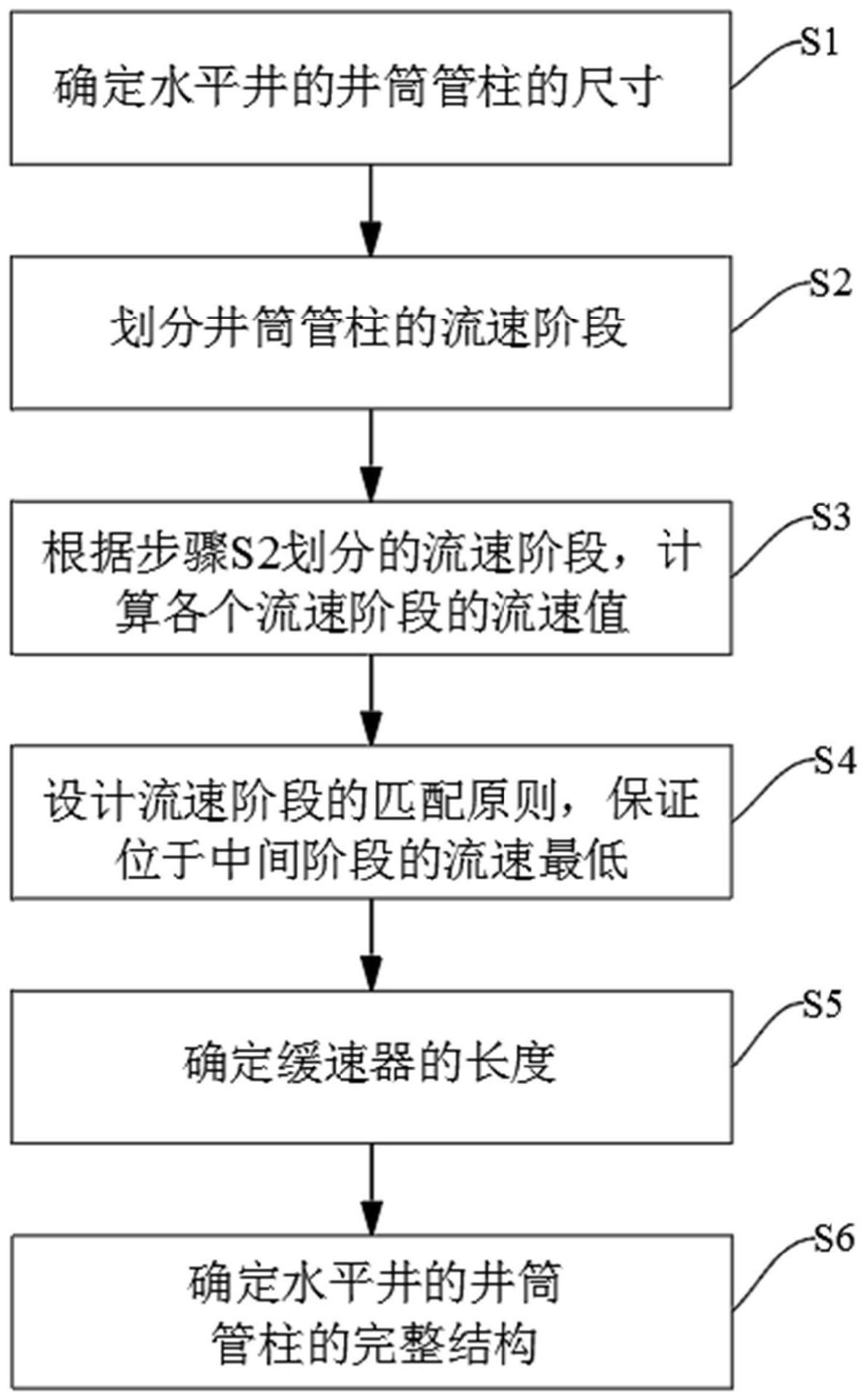

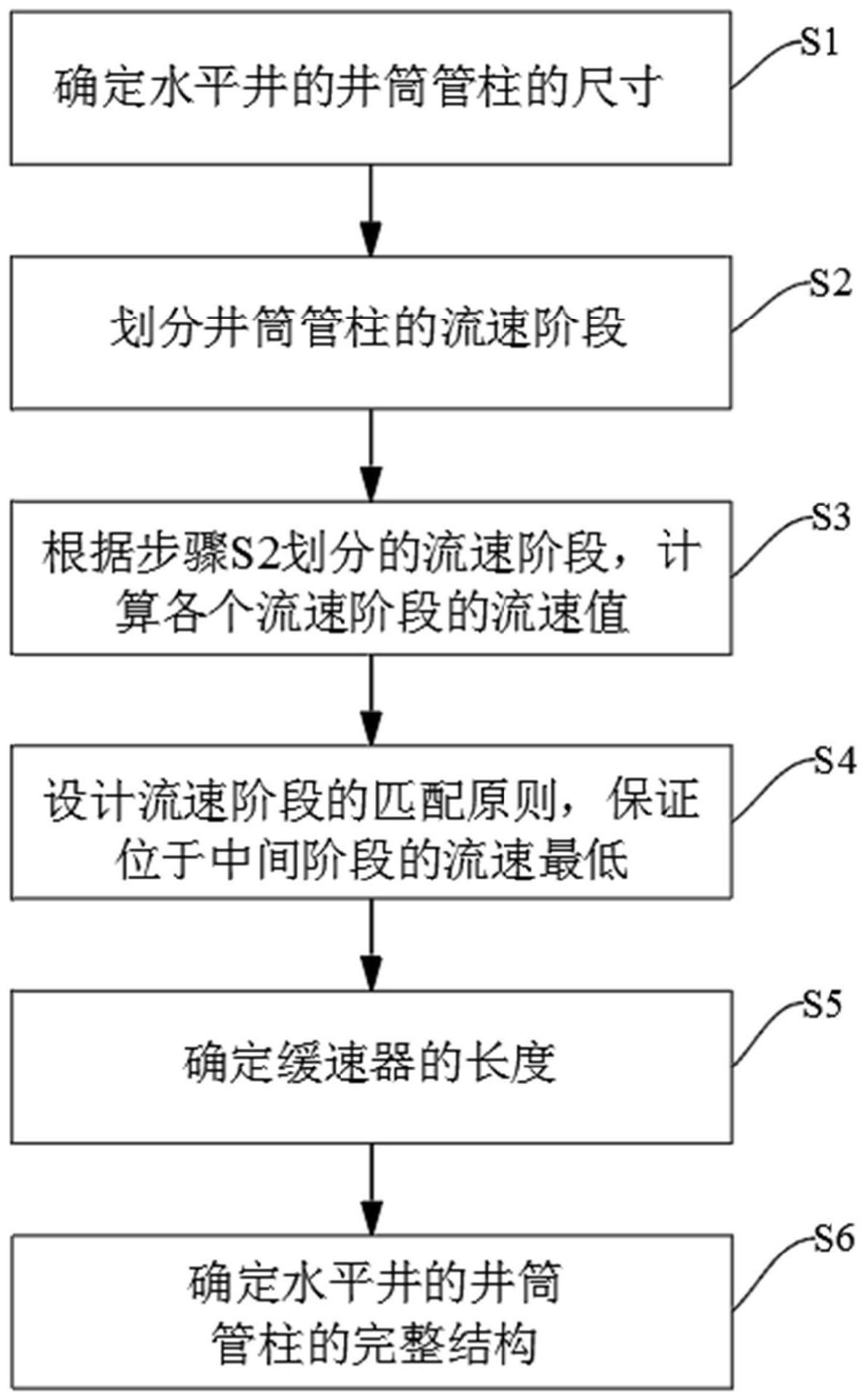

3、一种水平井缓速式井筒管柱的设计方法,包括如下步骤:

4、s1、确定水平井的井筒管柱的尺寸;

5、s2、划分井筒管柱的流速阶段;

6、s3、根据步骤s2划分的流速阶段,计算各个流速阶段的流速值;

7、s4、设计匹配原则,保证位于中间阶段的流速最低;

8、s5、确定缓速器的长度;

9、s6、确定水平井的井筒管柱的完整结构。

10、优点:本发明的水平井缓速式井筒管柱的设计方法中优化了常规的排采结构,使得位于中间阶段的一段流速保持最低,在管柱内形成一个缓速区域,在满足排采需求的同时实现井筒固体颗粒的沉降,大幅度减少了进入井下螺杆泵中的杂质,较好的改善螺杆泵的运行状态,降低扭矩升高、卡泵等故障,延长检泵周期,实现煤层气井的平稳运行。

11、优选地,所述步骤s1中,采用外径73mm、内径62mm的油管,外径25mm的抽油杆,采用外径48.3mm、内径40.94mm的中心管。

12、优选地,所述步骤s2中的划分步骤为:

13、s21、以螺杆泵为分界点,将整体管柱结构中的流体流速分为上部和下部两个部分;螺杆泵以上至井口油管挂为上部,螺杆泵以下至管柱结构底部丝堵为下部;下部再分为由内径62mm的油管组成的缓速器流速部分和气锚流速部分;

14、s22、第一流速阶段:上部的流速空间由内径62mm的油管和外径25mm的抽油杆组成,流体流速用v1表示;

15、s23、第二流速阶段:缓速器流速空间由内径62mm的油管组成,流体流速用v2表示;

16、s24、第三流速阶段:气锚流速空间由外径48.3mm、内径40.94mm的中心管组成,流体流速用v3表示。

17、优选地,所述步骤s3的各个流速阶段的流速值的计算公式如下:

18、第一流速阶段的流速v1计算公式为:

19、

20、第二流速阶段的流速v2计算公式为:

21、

22、第三流速阶段的流速v3计算公式为:

23、

24、式中,q为井筒内单位时间内流体流量,单位为m3/s;r1为上部流速空间油管内径的半径,单位为m;r2为上部流速空间抽油杆外径的半径,单位为m;r3为缓速器流速空间油管内径的半径,单位为m;r4为气锚流速空间中心管内径的半径,单位为m。

25、优选地,步骤s4的匹配原则为:

26、整体井筒管柱的结构中流速采用v2<v1<v3的匹配方式,保证流速阶段二的缓速器空间内的流速最低。

27、优选地,步骤s5的缓速器长度的确认步骤如下:

28、s51、缓速器长度大于螺杆泵自吸压力影响范围,最小值不低于9.5米;

29、s52、不同型号螺杆泵缓速器长度的计算公式为:

30、

31、式中:l为缓速器长度,单位为m;k为系数,单位为m/ml,q为螺杆泵单转理论排量,ml;n为常数;10ml为具体容积。

32、本实施例系数k的取值如下:

33、当螺杆泵单转理论排量为80ml时,系数k的取值为0.13m/ml;当螺杆泵单转理论排量为180ml时,系数k的取值为0.08m/ml;当螺杆泵单转理论排量为200ml时,系数k的取值为0.09m/ml;当螺杆泵单转理论排量为250ml时,系数k的取值为0.08m/ml;当螺杆泵单转理论排量为300ml时,系数k的取值为0.07m/ml;当螺杆泵单转理论排量为400ml时,系数k的取值为0.06m/ml;当螺杆泵单转理论排量为600ml时,系数k的取值为0.05m/ml。

34、优选地,n的取值为9.5。

35、优选地,步骤s6中的井筒管柱的完整结构依次为丝堵、沉砂管、插入式重力气锚、缓速器、螺杆泵、油管和油管挂。

36、本发明还公开了一种采用上述的水平井缓速式井筒管柱的设计方法制作的井筒管柱装置,包括气锚、丝堵、中心管、缓速器、螺杆泵、油管和油管挂;

37、所述气锚的一端固定安装有丝堵,另一端安装有缓速器的一端,所述缓速器的另一端安装有螺杆泵;所述油管安装在螺杆泵远离缓速器的一端,所述油管挂安装在油管内部且与螺杆泵连接;所述中心管依次连通缓速器和螺杆泵;所述缓速器的流速小于油管和气锚的流速。

38、与现有技术相比,本发明的有益效果是:

39、(1)本发明的水平井缓速式井筒管柱的设计方法中优化了常规的排采结构,在管柱结构中形成一个缓速器,使得位于中间阶段的一段流速保持最低,在管柱内形成一个缓速区域,改变了之前排采管柱中插入式重力气锚和井下螺杆泵直接连接的方式,在满足排采需求的同时实现井筒固体颗粒的沉降,大幅度减少了进入井下螺杆泵中的杂质,较好的改善螺杆泵的运行状态,降低扭矩升高、卡泵等故障,延长检泵周期,实现煤层气井的平稳运行。

40、(2)本发明有效的解决了因产出液中煤粉多造成的扭矩值大幅度波动的情况,产出液更加清澈,螺杆泵排采设备运行更平稳;

41、(3)本发明的技术在减少煤层气井检泵作业和提高单井产气量方面具有明显的经济效益,仅淮南矿区预期年减少检泵作业10井次以上,节约检泵作业费用约150万元,累计年增加气量150万方,直接经济效益约300万元。