下向分段空场嗣后充填采矿法通风充填设施构筑方法与流程

本技术涉及采矿领域,尤其涉及一种下向分段空场嗣后充填采矿法通风充填设施构筑方法。

背景技术:

1、破碎不稳固矿体开采一般采用上向进路胶结充填采矿法或下向进路胶结充填采矿法,然而上述两种采矿方法具有生产能力小、工序复杂、工人劳动强度大和安全性差等缺点。

2、为提高破碎不稳固矿体开采效率,领域内技术人员发明了一种相邻采场竖向交错布置的下行式分段空场嗣后采矿法,详见专利《下行式空场嗣后充填采矿法》(专利号:zl202010088255.3)。同时,针对专利《下行式空场嗣后充填采矿法》(专利号:zl202010088255.3)对充填、凿岩、爆破等环节技术要求高等缺点,领域内技术人员发明了《一种下向分段空场嗣后充填采矿方法》(专利号:zl202211112598.4),提高矿石回采的安全性、可靠性和减少采准工程量。

3、通风和充填是充填采矿法开采工艺中不可缺少的工序,通风即是形成通风循环,新鲜风进入采场,携带采场内有毒有害的炮烟变成污风进入回风井,是保证矿石回采操作人员安全必不可少的工序。充填即是采场矿石出矿完成后,将地表制备的充填料浆输送至采场,形成具有一定强度的充填体,为后续矿石的安全回采提供力学支撑等作用。因此,通风和充填是影响充填采矿工艺回采效率和安全性的重要工序。

4、通风和充填是下向分段空场嗣后充填采矿法的难题,该方法不同于下向进路充填采矿法,人员无法进入采场内构筑充填通风井,这导致采场矿石回采过程中无法形成风路循环,新鲜风和污风均从凿岩出矿巷进出,导致采场通风作业时间过长,采场作业环境差和出矿效率低。

5、目前下向分段空场嗣后充填采矿法通风和充填的常规做法主要有以下两种:

6、1)上部采场充填体内开凿回风巷兼做充填巷

7、在下部采场矿体开采前,通过在其上部采场充填体内开凿一条回风巷作为下部采场矿体回采的回风通道,并兼做充填巷;

8、该方法存在以下缺点:

9、①充填体内铺设有钢筋,导致开凿回风巷施工难度大,开凿回风巷将影响充填体作为顶板的整体稳定性,增加了矿石回采的安全风险;

10、②相比于岩石,充填体的强度通常较低,回风巷凿岩过程中支护量较大;

11、③回风巷作为下部采场矿体开采的回风通道,也是下部采场矿体爆破的自由面,回风巷受爆破冲击影响较大,导致回风巷爆破前后均需加固支护。

12、④施工回风巷增加了采准工程量,且需重复构筑充填挡墙,增加了成本和降低了开采效率。

13、2)上部采场联络巷施工充填钻孔至下部采场

14、该方法只能用于采场充填,不能解决采场通风的问题。当下部采场矿石出矿完成后,自上部采场联络巷施工1~2个充填钻孔至下部采场,充填管自充填钻孔伸入采场内对下部采场进行充填,同时需施工排气孔兼做充填的观察孔;

15、该方法存在以下缺点:

16、①无法解决下向分段空场嗣后充填采矿法通风的问题;

17、②施工充填钻孔和排风孔,增加了采准工程量,增加成本和影响回采效率;

18、③充填钻孔施工技术要求高,严格控制偏斜率以保证孔底落在设计位置;

19、④采场不能充填接顶,影响了充填体顶板的整体稳定性。

20、此外,专利cn106523014a公开了一种用于下向分层充填采矿法高温采场的通风系统及方法;该方法利用了采场顶部的温差和矿井内的自然压差进行通风,前提是在采场充填前,工人进入采场内构筑构筑回风小井和回风平巷,这不同于下向分段空场嗣后充填采矿法,工人无法进入采场内部构筑通风设施。专利cn204238962u公开了一种用于下向进路充填采矿通风的辅助装置;该方法针对沿矿体走向布置的下向充填进路回风路线长的问题,设计采用可伸缩刚性风筒紧跟掌子面,缩减通风路径。同样地,该方法需要工人进入采场内构筑充填回风井、安装锚杆和挂钩等,这不同于下向分段空场嗣后充填采矿法,工人无法进入采场内部构筑通风设施。

21、基于此,研究一种针对下向分段空场嗣后充填采矿法的通风、充填相关的工艺方法,在采矿领域具有重大意义。

技术实现思路

1、本技术的目的在于提供一种下向分段空场嗣后充填采矿法通风充填设施构筑方法,以解决上述问题。

2、为实现以上目的,本技术采用以下技术方案:

3、一种下向分段空场嗣后充填采矿法通风充填设施构筑方法,包括:

4、s1.采用下向分段空场嗣后充填采矿法回采矿体;

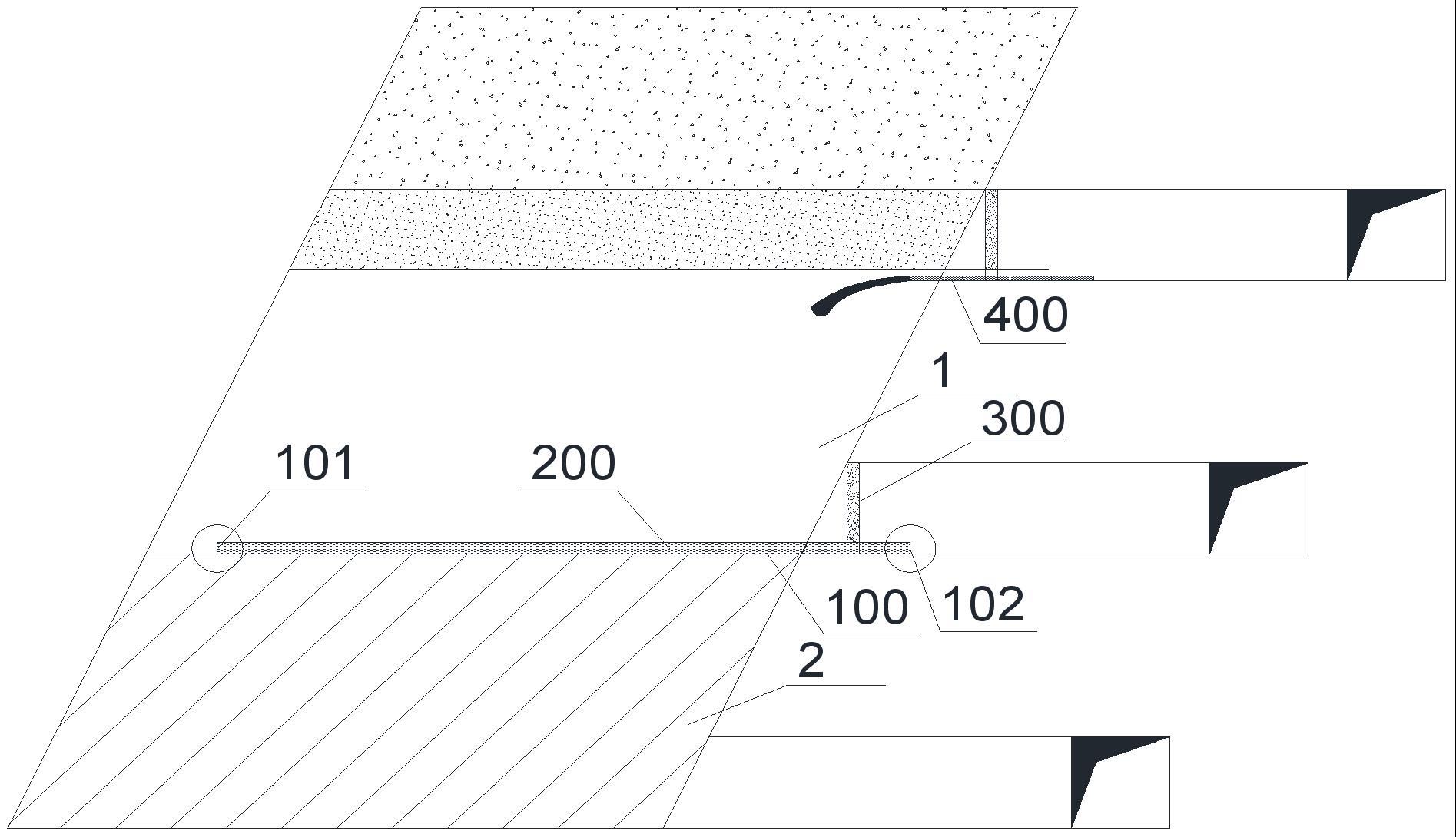

5、s2.上分段采场出矿完成后,在底部敷设对应下分段采场的通风管道,所述通风管道布置在采场内的一端为管道内端,所述管道内端进行封口,所述通风管道的另一端为管道外端,所述管道外端布置在采场外;

6、s3.对所述上分段采场进行采场充填;

7、s4.对所述下分段采场进行回采,爆开所述管道内端,所述通风管道与所述下分段采场贯通,形成所述下分段采场的回风通道;

8、s5.所述下分段采场出矿完成后,执行所述s2,然后利用所述上分段采场的所述通风管道执行所述s3;

9、s6.重复所述s4和所述s5,直至矿体回采结束。

10、优选地,所述通风管道为钢管、塑料管或复合材料管中的任一种;

11、所述通风管道的直径为50-1000mm。

12、优选地,所述管道内端采用密封件封口;

13、所述密封件包括不透液体的柔性材料或硬质材料。

14、优选地,所述通风管道的所述管道内端敷设至与所述下分段采场的切割井正对的位置;

15、所述管道内端采用碎砂埋压;

16、所述管道外端敷设至相应充填挡墙或所述充填挡墙之外。

17、优选地,所述s4中,爆开所述管道内端包括:

18、在所述下分段采场的所述切割井爆破过程中将所述管道内端爆开。

19、优选地,所述下向分段空场嗣后充填采矿法的分段高度范围为5m-80m,采用中深孔或大直径深孔进行爆破。

20、优选地,所述s5中,利用所述上分段采场的所述通风管道执行所述s3包括:

21、通过将所述通风管道的剩余部分直接连接充填管对采场进行充填,或将充填管通过所述通风管道的剩余部分伸入采场内对采场进行充填。

22、优选地,所述通风管道内充填液体。

23、优选地,所述液体为水或者密度不小于水的液体。

24、优选地,所述管道外端与注液管道通过法兰或卡箍密封连接,所述注液管道设置有用于控制注液开启和关闭的注液阀,所述管道外端设置排气管,所述排气管设置有用于控制排气开启和关闭的排气阀。

25、与现有技术相比,本技术的有益效果包括:

26、本技术提供的下向分段空场嗣后充填采矿法通风充填设施构筑方法,通过创新性地提出在上分段采场埋设通风管道作为上分段的充填管和下分段的通风管,不用施工其他工程,解决了上部采场充填体内开凿回风巷兼做充填巷和上部采场联络巷施工充填钻孔至下部采场两种常规做法的缺点。本技术提供的方法具有极强的可操作性,可有效提高下向分段空场嗣后充填采矿法的回采能力。

- 还没有人留言评论。精彩留言会获得点赞!