一种建筑施工用表面土层钻进装置及其使用方法与流程

本发明涉及建筑施工,具体为一种建筑施工用表面土层钻进装置及其使用方法。

背景技术:

1、钻进装置是一种以垂直往复运动依靠冲击力使用钻头对土层进行打孔的工程钻机设备,通过利用冲击力,在工程施工的过程中使用钻进装置对土层打孔,便于在开孔内放入钢筋笼对后期的建筑物进行加固。

2、在对土层开孔过程中,常规的开孔方式一般是利用带有螺旋叶片的钻头自上而下对土层进行破碎,该种开孔方式不仅易导致开孔过程中钻头偏移而致孔洞内壁破坏的情况,并且破碎后的土块分别滞留在孔内或堆积洞口也易造成孔洞的二次掩埋,开孔完毕需将孔洞处的碎土悉数抽出,从而导致钻进装置的开孔效率低、效果差;另外,由于地下土层水分含量高、湿度大,泥土之间的黏性较大,碎土之间、碎土与螺旋钻头之间均易发生粘黏,若螺纹叶片表面附着泥土累计粘黏过多,还易造成钻头的运动阻碍,降低钻头的开孔效率。

技术实现思路

1、本发明的目的就在于通过设置钻筒及其内部组件以及隔板结构,有利于在开孔时减少对孔洞内壁破坏,加快碎土与孔壁的分离,减少碎土滞留在孔洞。

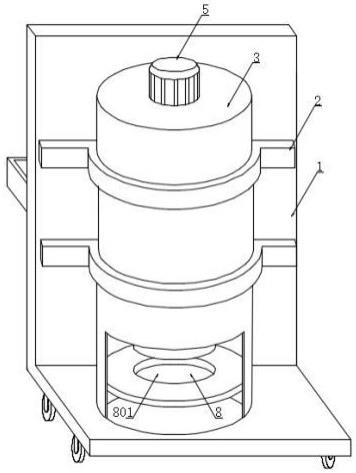

2、本发明的目的可以通过以下技术方案实现:一种建筑施工用表面土层钻进装置,包括l型移动框、u型固定架和立筒,所述立筒通过两组u型固定架限定在l型移动框前端,且立筒底部呈开口状并延伸至l型移动框下端处,所述立筒前端面底部中心处开设有可视槽口,所述立筒内部设置有钻筒,所述钻筒顶部设置有电推杆一,且电推杆一顶部延伸至立筒外部并设置有电机一,所述立筒内部位于中段处设置有圆形结构的隔板,且钻筒贯穿隔板的中部,所述立筒内部靠近底部筒口处固定安装有底板,且底板中心处开设有定位孔;

3、其中,所述钻筒外表面位于隔板上端处等距离开设有若干组螺纹斜槽,相邻两组所述螺纹斜槽之间首尾连通,所述钻筒外部位于隔板下端设有环圈,且环圈两侧分别铰接有l形推杆,两组所述l形推杆相对钻筒中心轴线呈镜像对称,且l形推杆的折弯处的杆体为铰接连接,每组所述l形推杆底部均开设有卡槽,所述立筒内部开设有存土腔,且存土腔底部内环面处呈斜面设置,所述存土腔内部设置有疏通机构,所述底板底部设置有限位件。

4、进一步的,所述隔板中心处开设有圆槽,且钻筒贯穿至圆槽内部,所述圆槽一侧内壁中段处贯穿设置有限位杆,且限位杆一端贯穿至圆槽内壁的贯穿孔内,并固定连接有弹簧组,且限位杆远离弹簧组的一端卡在其中一组螺纹斜槽内部。

5、进一步的,所述疏通机构包括双层顶框,所述双层顶框卡接在存土腔内靠近底部位置,且双层顶框呈中段窄上下宽的结构,所述双层顶框上下端呈开口状,且其内部中段处固定安装有网板,所述网板上端面中心处固定安装有倒凸块状的顶杆。

6、进一步的,所述疏通机构还包括限位圆板一,所述限位圆板一卡接在存土腔内部靠近顶端处,且限位圆板一顶部中心处固定连接有电推杆二,所述电推杆二顶部设置有电机二,所述限位圆板一内部靠近两侧处均贯穿铰接有夹框,两组所述夹框相对电推杆二中心轴线呈镜像对称,所述夹框整体呈l形结构,且其顶部框体呈折弯的l形结构,两组所述夹框对立面的底部位置呈倾斜面设置,所述存土腔内部位于限位圆板一上端处设置有限位圆板二,且限位圆板二中心处开设有上窄下宽的限位槽。

7、进一步的,所述限位件包括两组滑槽,两组所述滑槽分别开设在底板上端面位于定位孔两侧处,两组所述滑槽内部靠近定位孔的一端滑动连接有卡柱,且卡柱上下端分别延伸至滑槽外部,所述滑槽内部位于卡柱一侧位置设置有弹簧阻尼减震器,每组所述卡柱底部延伸至底板底部并设置有铰杆一。

8、进一步的,两组所述铰杆一相对定位孔中心轴线呈镜像对称,所述铰杆一是由两组长杆一的一端相交铰接而成,两组所述长杆一共同铰接点与卡柱底部连接,底板底面位于滑槽下端处固定安装有u形插框,且铰杆一的夹角端卡接在u形插框框口处,每组所述铰杆一底部远离夹角处共同铰接有铰杆二,两组所述铰杆二相对定位孔中心轴线呈镜像对称,所述铰杆二是由两组长杆二端相交铰接而成,两组所述长杆二远离共同铰接点的一端分别与两组长杆一远离铰接点的一端铰接,所述铰杆二内框边处等距离设置有若干组锯齿槽。

9、一种建筑施工用表面土层钻进装置的使用方法,该方法具体包括以下步骤:

10、步骤一:首先将该l型移动框推动至需开孔处,定位孔对准地面待打孔处,再启动电机一,其驱动电推杆一运行而实现上下往复运动,当电推杆一底部推动钻筒向下运动,钻筒贯穿定位孔至土层,随着钻筒持续下降,螺纹斜槽与限位杆的旋转配合下实现钻筒的自转,可加快钻筒向土层内部钻进速度;随着钻筒的持续旋转插入,由钻筒插切的泥土与钻筒相对运动而依次插入至存土腔内,迫使孔洞内壁与孔洞内的泥土分离,减少开孔后孔洞留存大量泥土难以取出而影响孔洞插接外物的情况;

11、步骤二:随着钻筒插入土层的深度增加,插入存土腔内的泥土随之增多,而多层泥土叠加并自动压实能推动双层顶框向上,直至双层顶框被推动至两组夹框底部时,顶杆顶部分别抵触并沿着两组夹框倾斜面向上推动,迫使两组夹框底部间隙张开,当顶杆顶部越过夹框倾斜面后,两组夹框失去抵压,并在铰接力作用下复位而对顶杆顶部夹持,以实现顶杆、双层顶框及夹框的连接;此时双层顶框达到顶部使后续进入存土腔内的泥土不断叠加、挤压紧实,直至无空隙供泥土填充时停止向下开孔;

12、步骤三:待至存土腔内存满泥土后,电推杆一带动钻筒及内腔处的泥土同步上移,直至脱离孔洞内部,并将该装置推动至远离开孔处,再通过启动电机二,其带动电推杆二实现往复运动,电推杆二先是推动限位圆板一、夹框、顶杆及双层顶框向下运动,双层顶框底部抵压存土腔内的泥土层向下,叠加的泥土层依次贯穿至钻筒并排出立筒的外部,直至存土腔内清空后,从而实现将开孔所产生的碎土集中排出至开孔处,减少孔洞的二次掩埋;再利用电推杆二牵引顶杆、双层顶框及夹框上移,直至两组夹框的顶部移动至限位圆板二处,两组夹框顶部分别沿着限位槽两侧倾斜内壁插入,而两组夹框顶部框体因受倾斜面挤压而相互靠近,并在铰接力作用下,迫使两组夹框底部夹角张开,由此,顶杆失去夹持并在自身重力作用下与双层顶框同步下坠至钻筒底部筒口处,在此期间,双层顶框底部框板对存土腔内壁凸出的泥土块刮蹭及推出,从而保持存土腔内无阻碍,以便后续泥土插入;

13、步骤四:在钻筒持续向下插入的过程中,两组l形推杆底部接触底板时,卡槽先是套接在对应侧的卡柱处,而后随着l形推杆持续下降,其受底板抵压而逐渐弯折成横直状,l形推杆折弯端推动卡柱向滑槽一侧推动,弹簧阻尼减震器受抵压缩,由此,卡柱底部牵引铰杆一的夹角端向u形插框内牵引,两组长杆一受u形插框抵压而分别夹紧,铰杆一夹角减小,并连带铰杆二夹角减小,两组铰杆二分别将钻筒两侧夹紧,减少钻筒插入土层时出现偏移而影响开孔质量;随着钻筒向上抽离,两组l形推杆分别受牵引向上,卡柱脱离卡槽后,在弹簧阻尼减震器的回弹力作用下归位,而与卡柱连带的铰杆一的夹角端延伸至u形插框外部,铰杆一及铰杆二夹角扩大至初始状态,由此,在钻筒脱离开孔时,利用铰杆二内部处的锯齿槽对钻筒外壁处土块予以刮蹭,以保持钻筒外壁无泥土附着而减少对后续开孔质量的影响,提高后续钻进效率。

14、与现有技术相比,本发明的有益效果是:

15、1.本发明通过设置钻筒及其内部组件以及隔板结构,通过电推杆一实现钻筒上下往复运动,钻筒向下运动,钻筒贯穿定位孔至土层,并且螺纹斜槽与限位杆的旋转配合下实现钻筒的自转,可加快钻筒向土层内部钻进速度,相较于螺旋叶片的开孔方式,该种直筒插切钻进方式利于对孔洞内壁的保护;随着钻筒的持续旋转插入,由钻筒插切的泥土与钻筒相对运动而依次插入至存土腔内,迫使孔洞内壁与孔洞内的泥土分离,减少开孔后孔洞留存大量泥土难以取出而影响孔洞插接外物的情况,提高开孔效率。

16、2.本发明通过设置疏通机构,其与钻筒配合,插入存土腔内的泥土增多,而多层泥土叠加并自动压实能推动双层顶框向上,直至双层顶框被推动至两组夹框底部时,两组夹框对顶杆顶部夹持,以实现顶杆、双层顶框及夹框的连接,由此方便对进入存土腔内部的泥土压实,减少其撒漏在孔洞内部;再利用电推杆二推动双层顶框向下运动,双层顶框底部抵压存土腔内的泥土层向下,该些叠加的泥土层依次贯穿至钻筒并排出立筒的外部即可,直至存土腔内清空后,方便将开孔产生的碎土集中排出至远离孔洞的位置,减少孔洞的二次掩埋,进一步提高开孔效果。

17、3.本发明通过设置限位件,其与l形推杆及钻筒配合使用,l形推杆随钻筒向下时,卡柱与l形推杆相互卡接,卡柱牵引铰杆一的夹角端至u形插框内,迫使两组铰杆二夹角减小并分别将钻筒两侧夹紧,减少钻筒插入土层时出现偏移而影响开孔质量;反之,两组l形推杆随钻筒向上时,卡柱与l形推杆相互脱离,卡柱牵引夹杆一归位,两组铰杆二夹角扩大,钻筒脱离开孔时,利用铰杆二内部处的锯齿槽对钻筒外壁处土块予以刮蹭,以保持钻筒外壁无泥土附着而减少对后续开孔质量的影响,提高后续钻进效率。

- 还没有人留言评论。精彩留言会获得点赞!