一种热采油田放喷气安全排放和伴生气利用的生产系统及方法与流程

本发明属于海洋工程领域,涉及一种热采油田放喷气安全排放和伴生气利用的生产系统及方法。

背景技术:

1、稠油蒸汽吞吐开发过程中向地层注入高温蒸汽加热原油,降低原油粘度的同时也会使原油发生裂解反应,在地层中次生ch4、h2s、co、h2等气体,且注汽过程中向井筒注入的隔热n2也进入地层。因此,热采油田放喷阶段和生产阶段的伴生气组成复杂,既有ch4、c2h6等可利用伴生气,也有n2、h2o(水蒸气)等不可燃气体,还有一定量h2s、co、h2等有毒有害气体,而且,热采油田伴生气的组成随放喷和生产时间逐步变化,放喷阶段以n2、h2o(水蒸气)为主,且含有较高浓度的h2s、co和h2,生产阶段ch4含量逐渐提高,n2、h2s、co、h2含量逐渐降低。根据渤海某热采平台实际检测数据,放喷阶段的放喷气和生产阶段的伴生气组成如下表1所示。

2、表1放喷气和伴生气的典型组成

3、

4、放喷阶段的放喷气热值极低,无法直接燃烧,常规通过闭式排放系统排放到大气,但放喷气中含较高浓度的有毒有害气体,海上平台空间狭小,其中的h2s、co、h2可能影响平台生产安全。生产阶段伴生气热值稍高,具有一定回收利用价值,但热采注汽锅炉对燃料气气质要求较高(热值>29.6mj/sm3、h2s<15ppm),伴生气无法独立满足注汽锅炉要求。目前,热采油田的放喷气和伴生气常规直接冷放空,对其安全排放和充分利用未见相关文献研究和报道;但随着对油田生产安全和能源利用要求的提高,因此,有必要开发一种综合考虑放喷气排放方案和伴生气利用方案,以保证油田开发人员安全,践行节能减排要求。

技术实现思路

1、本发明的目的是提供一种热采油田放喷气安全排放和伴生气利用的生产系统及方法。

2、本发明热采油田的生产系统配置油气集输分离、火炬和燃料气处理系统:放喷阶段外引燃料气辅助放喷气进行火炬燃烧,去除h2s、co、h2等有毒有害气体;生产阶段外引燃料气与伴生气混合进入燃料气系统,利用外引燃料气的高热值弥补伴生气低热值的缺点,尽可能全部利用油田自产伴生气;此生产系统最大程度地限制了放喷气中的有毒有害气体在海上平台的扩散,保证了海上热采平台的人员安全,规避了热采油田伴生气的大规模连续泄放,提高热采油田开发的经济效益。

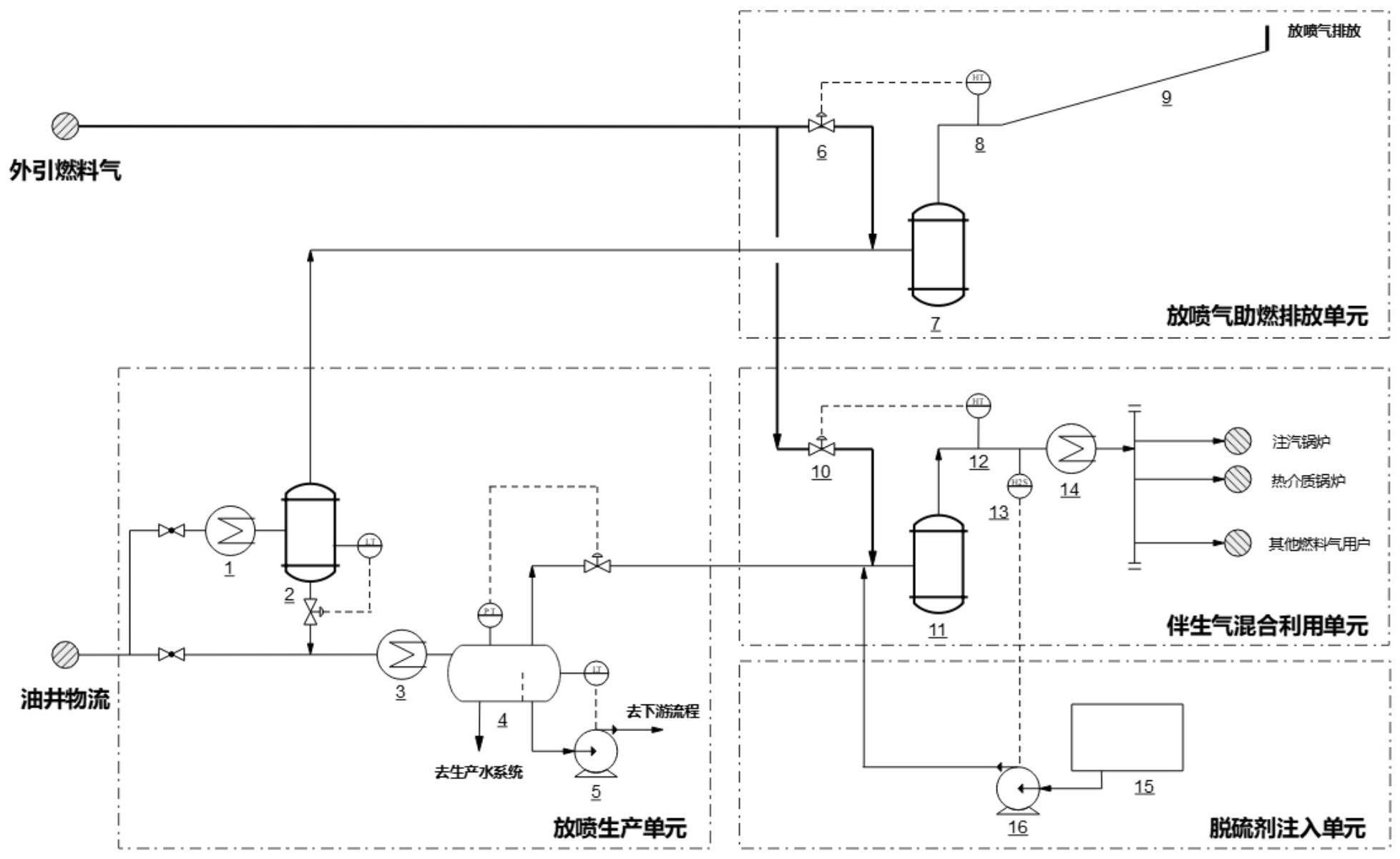

3、本发明提供了一种热采油田放喷气安全排放和伴生气利用的生产系统,该系统包括放喷生产单元、放喷气助燃排放单元、伴生气混合利用单元和脱硫剂注入单元;

4、所述放喷生产单元,用于汇集热采油井物流进行放喷或脱水脱气处理;

5、所述放喷气助燃排放单元,用于将所述放喷生产单元产生的放喷气与外引燃料气混合燃烧,调整放喷气热值,确保火炬燃烧,保证生产安全;

6、所述伴生气混合利用单元,用于将所述放喷生产单元产生的生产伴生气与外引燃料气和脱硫剂混合,经加热后供给用户使用,提高伴生气热值、降低h2s含量,保证燃料气用户要求;

7、所述脱硫剂注入单元,用于向所述伴生气混合利用单元注入所述脱硫剂,保证脱硫效果。

8、上述的生产系统中,所述放喷生产单元包括通过管道依次连通的放喷冷却器、放喷分离器、生产加热器、生产分离器和外输泵;其中,所述放喷分离器包括放喷气出口和放喷液出口,所述放喷液出口与所述生产加热器的入口相连接;所述生产分离器包括分气出口、分液出口和原油出口,所述分液出口与去生产水系统相连接,所述原油出口通过所述外输泵驱动将分气分水后的原油增压到下游流程进一步处理。

9、上述的生产系统中,所述放喷气助燃排放单元包括通过管道依次连通的助燃调节阀、闭式排放罐、在线热值检测器ⅰ和火炬臂;其中,所述助燃调节阀用于控制外引燃料气的输入,所述放喷分离器的放喷气出口与所述闭式排放罐相连通。

10、上述的生产系统中,所述伴生气混合利用单元包括通过管道依次连通的补燃调节阀、燃料气涤气罐、在线热值检测器ⅱ、在线h2s检测器和燃料气加热器;其中,所述补燃调节阀用于控制外引燃料气的输入,所述燃料气涤气罐与所述生产加热器的分气出口相连通。

11、上述的生产系统中,所述脱硫剂注入单元包括通过管道连通的脱硫剂储存罐和脱硫剂注入泵;所述脱硫剂储存罐通过所述脱硫剂注入泵与所述燃料气涤气罐相连通。

12、上述的生产系统中,所述在线h2s检测器与所述脱硫剂注入泵相连接,以自动调节脱硫剂注入量。

13、上述的生产系统中,所述助燃调节阀与所述补燃调节阀分别与所述在线热值检测器ⅰ和所述在线热值检测器ⅱ相连接,以自动调节外引燃料气流量。

14、本发明还提供了一种利用上述的系统进行热采油田放喷气安全排放和伴生气利用的生产方法,包括如下步骤:1)放喷工况,油井物流的放喷气经过所述放喷冷却器冷却、所述放喷分离器分液后,得到放喷气和油井物流的油气水;

15、2)所述放喷气进入所述闭式排放罐;所述放喷气与外引燃料气混合满足火炬最低燃烧热值后,通过所述火炬臂燃烧排放;

16、3)生产工况,所述油井物流的油气水经过所述生产加热器加热、所述生产分离器分气、分水后,得到分气分水后的原油、伴生气和液体物流;

17、所述分气分水后的原油经所述外输泵增压到下游流程进一步处理;所述液体物流进入去生产水系统处理;

18、所述伴生气进入所述燃料气涤气罐,与所述外引燃料气,以及脱硫剂存储罐中通过脱硫剂注入泵泵入的脱硫剂混合,随后经所述燃料气加热后供给用户使用,以完成热采油田放喷气安全排放和伴生气利用。

19、上述的生产方法中,所述外引燃料气进入所述闭式排放罐的流量通过所述助燃调节阀和所述在线热值检测器ⅰ调节;

20、所述外引燃料气进入所述燃料气涤气罐的流量通过所述补燃调节阀和所述在线热值检测器ⅱ调节。

21、上述的生产方法中,所述脱硫剂注入量通过所述在线h2s检测器与所述脱硫剂注入泵进行调节;

22、所述燃料气涤气罐中处理后的伴生气通过所述在线热值检测器ⅱ检测热值,并通过所述在线h2s检测器检测h2s含量。

23、本发明由于采取以上技术方案,与现有技术(闭式火炬系统)相比具有以下有益效果:

24、1、安全性:本发明利用外引燃料气辅助放喷气燃烧并设置火炬臂,使放喷气排放点远离平台生产区,限制放喷气中h2s、co、h2等有毒有害气体在平台生产区域的扩散,规避了热采海上平台的安全风险,最大限度保证了平台生产人员安全。

25、2、经济性:本发明充分利用热采油田生产阶段产出气,通过与外引燃料气混合和脱硫剂注入达到锅炉热值和h2s含量的要求,提高伴生气热值,以充分利用热采油田自产伴生气,减少油田连续排放量,提高油田开发经济效益。

26、3、自动即时:本发明实现完全自动控制,在线热值检测器自动调节放喷气助燃和伴生气补燃的燃料气量,在线h2s检测器自动调节脱硫剂注入量,无需人员干预、随时应对放喷气和伴生气的流程波动,精准调节降低燃料气和脱硫剂的消耗,提高了流程自动化水平,有效减少现场人员操作工作量。

- 还没有人留言评论。精彩留言会获得点赞!