一种基于液氮灌注的瓦斯矿地面钻孔灭火方法与流程

本发明涉及瓦斯矿区抢险救灾,具体涉及一种基于液氮灌注的瓦斯矿地面钻孔灭火方法。

背景技术:

1、一般将矿井相对瓦斯涌出量大于10立方米/吨且矿井绝对瓦斯涌出量大于40立方米/分的矿井称为高瓦斯矿井。在矿井下作业时,常使用笆片和木垛等易燃物质搭建采煤工作面,随着温度的升高,当达到煤自燃温度时,煤会自燃从而可能点燃易燃物而发生火灾。当发生火灾时,不仅煤及易燃物不完全燃烧会使得矿井巷道中co含量急剧上升导致灭火难度增加;同时,井下瓦斯气体(甲烷等)易被点燃导致火灾进一步扩大甚至发生瓦斯爆炸,使得财产受到损失,甚至危及生命。因此,及时扑灭矿井采区的火灾显得非常重要。

2、目前,矿井采区灭火的方法主要有注水法、注浆法、喷注阻燃剂法、注惰性泡沫气体法。然而因高瓦斯矿井中瓦斯气体含量高且密度较轻,常位于巷道上方,上述灭火方法对高瓦斯矿井的火灾灭除效果较低;另外,上述灭火方法均需要在煤矿井下进行灭火,这将使得参与灭火人员的人身安全受到极大威胁;此外,相对于普通矿井,高瓦斯矿井因其具有的更高的瓦斯气体导致火灾发生后发生爆炸的概率更高、反应时间更短而使得高瓦斯矿井火灾对灭火方法的响应速率要求更高。因此,上述常规矿井灭火方法无法实现高瓦斯矿井的快速灭火,急需找到一种安全性高、灭火效率高、响应速度快并适用于高瓦斯矿井的快速灭火方法。

技术实现思路

1、本发明意在提供一种基于液氮灌注的瓦斯矿地面钻孔灭火方法,以解决现有常规灭火方法无法快速灭除高瓦斯矿井火灾的技术问题。

2、为达到上述目的,本发明采用如下技术方案:一种基于液氮灌注的瓦斯矿地面钻孔灭火方法,包括(一)井筒封闭阶段,封闭井筒时预留措施孔;(二)钻孔阶段,根据着火点位置设置注氮孔和封堵孔;(三)注氮灭火阶段,根据矿井火灾情况进行三段式注氮灭火降温,并通过注氮形成的矿井压差对井下空气进行置换。

3、本方案的原理及优点是:

4、1、本方案通过在发现火灾情况后及时对井筒进行封闭,能有效避免注氮灭火过程中外界空气涌入井下而影响对井下空气中co、o2及瓦斯(主要为ch4)等关键气体的含量监控,从而便于后续注氮替换井下空气后控制火情发展、防止火灾影响范围扩大,进而有效防范井下抢险救援过程中次生事故的发生。同时,液氮灌注灭火主要依赖于“注氮-泄压”过程中对井下空气进行快速置换和热交换,对井筒进行封闭还能实现注氮灭火过程中井下气流的“单”向流动,从而加快井下空气置换速度,快速实现灭火。

5、2、本方案设置注氮孔用于向井下空间灌注氮气,设置封堵孔一方面用于在液氮灌注期间对井下空气、水样等进行取样检测,另一方面可用于在完成灌注并封堵注氮孔后对井下复燃的火情进行补救灌注液氮,以确保灭火效果。另外,本方案通过设置注氮孔和封堵孔有效实现注氮灭火和灭火过程中的井下抽样检测,便于对灭火进程进行实时监控,实现精准灭火,并能对注氮量进行把控,有效避免氮气灌注过多导致灭火成本增加。

6、3、在注氮灭火时,灌注的液氮首先汽化为氮气,体积迅速膨胀而压入矿井底部,随着液氮持续灌注汽化为氮气而挤压矿井内原有空气由瓦斯抽放系统和井筒密闭措施管排出,实现氮气替换原有井下空气(尤其是o2、co和ch4气体),降低井下着火点复燃风险;同时液氮汽化吸收热量能降低井下温度,最终实现灭火。本方案通过根据矿井下火灾的灭火进程进行三段式注氮灭火降温,有效降低注氮量,避免不必要的注氮浪费而节约成本。另,通过阶段式注氮还能使灌注的氮气与空气和围岩充分热交换,防止温度下降过快、温度过低对井下设备造成不利影响。

7、优选的,所述三段式注氮包括:a、灭火初期进行大流量灌注液氮;b、当井下空气温度快速下降时降低注氮流量;c、当空气温度降低到0℃后进行间断性注氮。

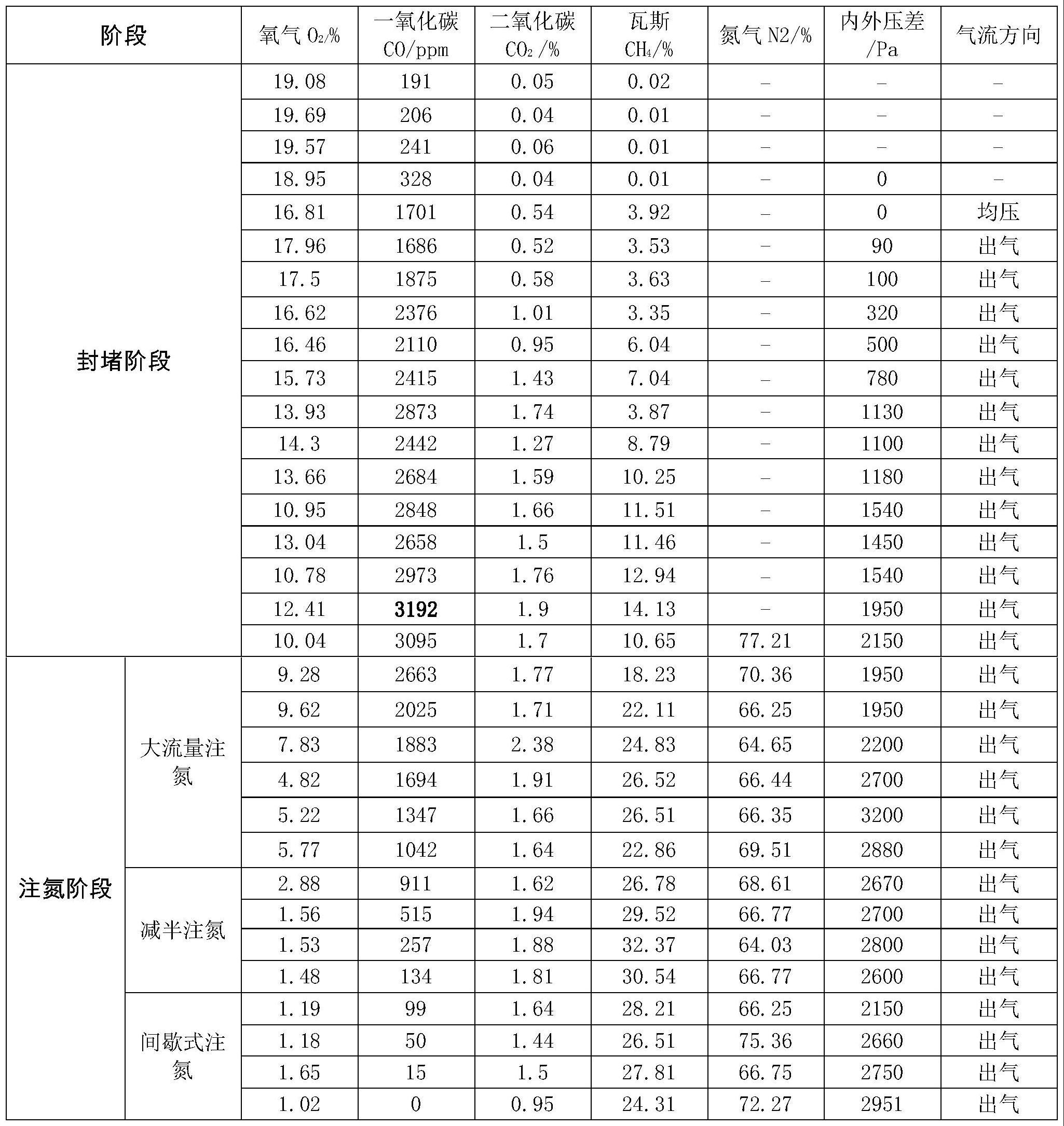

8、有益效果:相比于持续高通量注氮易显著增加灭火成本而言,本方案通过在不同火灾扑灭阶段对注氮流量和注氮时间进行调节,可在确保灭火和降温效果的基础上降低注氮量,还能让灌注的氮气与空气和围岩充分热交换,防止温度下降过快、温度过低对井下设备造成损坏,从而降低设备维修成本和注氮成本。申请人通过实验发现,本方案在井筒封闭情况下注液氮灭火,在火已经彻底熄灭状态下,注入270t液氮(约1天的注氮量,如大流量注氮时以注氮孔和封堵孔同时注氮,注氮流量可达20t/h)可使井下空气温度降低20℃,有助于实现井下快速灭火和降温,有效降低井下火宅危害;而当井下温度快速下降时降低注氮流量(如选5-10t/h的注氮流量)直至空气温度降低到0℃后选择间歇式注氮(如每天只注氮8-12h,其余时间正常取样检测,监控井下空气及灭火情况),不仅能有效避免温度下降过快、温度过低对井下设备造成损坏;还能通过未注氮期间井下空气温度的回升对矿井启封进行模拟,为矿井启封提供理论依据,从而实现矿井的恢复生产。

9、优选的,所述注氮孔为三级孔身结构,由地面至矿井方向依次为一开、二开和三开,所述封堵孔为二级孔身结构,由地面至矿井方向依次为一开和二开。

10、有益效果:本方案通过设置注氮孔的三层孔身可有效避免在钻孔较深时孔身坍塌而影响钻孔效果,还能有效避免在灌注液氮时液氮汽化冲击孔身导致的孔身温度形变而影响灭火效果。具体的,发明人在长期工作中发现,在钻注氮孔时还需要注意如下细节:a、钻孔必须下套管,下套管后套管和岩壁裂隙充填;b、下套管后的钻孔必须要具备承受岩壁应力和套管自身重力,对套管要求很高(碳素钢,相当于特种钢);c、抗低温,液氮汽化后的氮气温度在-20℃左右注入井下(如抗热胀冷缩和低温脆性);d、汽化后的液氮通过钻孔套管输入采空区,末端套管全部为筛孔,利于氮气扩散;e、钻孔具有定向,可视化功能,使终孔位置更精准的在着火区域内,满足灭火工作的要求。

11、优选的,所述一开深度为10~30m,所述一开和二开间的换径深度以实际见稳定完整基岩5m为准,所述三开深度为10~30m。

12、有益效果:钻孔过程中,在一开和二开之间换径钻孔往往需要合适的换径深度以保证一开和二开孔的结构稳固,本方案通过在换径时以实际钻孔时见稳定基岩5m为限可有效避免在不稳定岩层中换径钻孔导致孔身易坍塌导致钻孔失败。另外,本方案通过对一开和三开的深度进行限定,便于针对不同钻孔地的地质条件设置钻孔策略,从而进一步提升孔身强度防止坍塌,还能有效适应钻孔技术设备的负荷能力。

13、优选的,所述注氮孔位于着火点上游靠近工作面进风侧采空区,封堵孔位于着火点下游靠近采煤工作面与进风巷交汇处。

14、有益效果:本方案通过将注氮孔设置在采空区,便于注氮后通过瓦斯泄压排空井下通道内的空气(包括co、o2及瓦斯等关键气体),从而快速达到灭火指标(即co含量降低至小于10ppm);相比于现有矿井通过检测回风井排出气体监控井下状况,本方案通过将封堵孔设于靠近着火点的采煤工作面与回风井交汇处,可便于深入着火点附近取样实时监测井下着火点空气中各组分的含量变化,以严格监控灭火进度。

15、优选的,所述注氮孔位于垂直于采煤工作面和进风巷均10~15m的交点处;所述注氮孔的三开终孔距着火点15~30m。

16、有益效果:本方案针对的高瓦斯矿井位于地面以下300~500m的位置,而目前的钻孔技术在此深度钻孔工作时常出现1~2m的钻孔误差,因此,本方案设置的注氮孔位置便于在钻孔误差存在情况下将注氮灭火孔的三开终孔位置限定在靠近着火点的上游采空区区域,便于将氮气注入至着火点区域,随着氮气扩散至着火点附近区域,将井下空气推挤至矿井的其他空间,形成矿井正压,再通过矿井措施孔、瓦斯抽放系统等管道泄压置换排出,实现快速灭火。

17、优选的,所述注氮灭火阶段包括泄压,所述泄压时矿井与外界大气压的压差为2~5kpa。

18、有益效果:本方案在封闭井筒后保持内外压差可有效通过矿井正压泄压,促进矿井内注入氮气及原有空气排出,显著降低矿井下co、o2和瓦斯含量,从而有效阻止火势蔓延及瓦斯爆炸。另,在灌注氮气的同时将井下气体进行泄压处理,可有效避免灌注氮气后井下压力过大导致井下设备损坏或对矿井产生影响。申请人通过实验发现,当矿井正压过低时(如矿井-外界的内外压差小于2kpa),一方面矿井内空气替换较为缓慢,严重增加灭火所需液氮量;另一方面,间隙性注氮恐形成负压,外界向矿井内漏风将引起复燃。而矿井正压在2-5kpa时,灌注进入矿井内的氮气则快速挤压矿井内原有空气排出,从而实现矿井内关键气体(包括co、o2、ch4等)的快速替换而快速灭火。而当矿井正压过大时(如超过5kpa),矿井内过多的氮气将损坏井下设备导致火灾损失加剧而不利于后续矿井启封后快速投入生产。如,发明人发现灭火时,内外压差实际最高达到8000kpa,然而此时在矿井井筒周围裂隙及密闭周围已经测量出大量瓦斯,这些井筒周围位置地表植被茂盛,稍有不慎,会引发森林火灾。申请人实验还发现,在井下封闭区域气压维持在1.05个大气压(即保持内外压差5kpa时)、泄压温度维持在0~30℃左右、co浓度降低到小于0~10ppm后,在实施矿井井筒启封前,停止注氮后30天内维持井下空间维持正压,能够使井下气体和围岩充分热交换,为安全顺利启封创造有利条件。

19、优选的,还包括(四)封堵监测阶段,包括在成功灭火后对注氮孔进行注浆封堵以及对井下数据进行持续监测。

20、有益效果:本方案通过在成功灭火后对注氮孔进行注浆封堵,便于(1)、缩小火灾封闭区域范围,有利于全矿井启封过程漏风导致火区复燃;(2)、采取注浆封堵后,如果火区出现复燃情况,利用1#钻孔继续注氮,氮气扩散至回风巷,不再形成井下风流回路,可继续灭火;(3)、可利用采煤工作面采空区注氮孔,在正压条件下实时监测火灾各项指标,指导后期矿井启封工作;(4)、提高了启封工作安全性,封闭后,整个火区充满氮气,正压无风流,氧气浓度更低,使瓦斯爆炸的可能性更低;(5)、通过封堵后,结合封闭区域火灾各项指标实时监测,使注氮量更为优化,达到更加经济的目的。

21、另外,通过对井下数据(包括气温、水温、co浓度、ch4浓度、o2浓度及压差等)进行监控,便于对灭火效果及井下情况进行实时监控,有效防范井下火区出现异常供氧导致火区复燃、火区范围扩大或发生瓦斯事故,还能为启封做准备。

22、优选的,所述封堵检测阶段还包括根据井下co含量起伏而通过封堵孔再次注氮。

23、有益效果:本方案通过在注氮孔注浆封堵后,根据监测的井下数据变化(如复燃导致co含量再次上升),通过封堵孔再次注氮灭火,有效应对灭火后可能出现的复燃现象,对灭火效果进行技术补救,保障灭火效果。

24、本方案采用液氮灌注的地面钻孔灭火方法,主要通过“封闭矿井-地面钻孔-液氮灌注”的工艺流程灭火,其具有如下优势:

25、(1)本方案采用全矿井封闭的“闭区注氮”方式,不仅有效防止了灾害的扩大和蔓延;且在封闭的可控空间内灭火,有效提升氮气利用率,降低灭火所需注氮量和灭火成本;

26、(2)本方案的地面钻孔采用地面精准定向钻孔技术,可视化、钻孔直达着火点,不仅较其他方法更容易实施,还提升了注氮灭火效果;通过设置封堵孔,对着火区域各项指标检测更为精准,为注氮灭火提供依据,保证了灭火效果;

27、(3)本方案在采取大流量注氮后,着火点及附近明火已经熄灭,引火源不存在,瓦斯爆炸的可能性降低;且氮气为惰性气体,不助燃,有效提升能灭火安全性;

28、(4)本方案灭火后期的继续注氮主要为带走前期燃烧的热量,防止启封后复燃;且氮气注入不仅稀释了瓦斯浓度,并通过泄压排放瓦斯,使得矿井封闭区域瓦斯浓度下降;同时,封闭区域氧气浓度降低,进一步降低瓦斯爆炸的可能性;

29、(5)本方案通过监测注氮灭火效果,分阶段采取大流量、降低流量、间歇性三种方法注氮灭火,有效降低灭火的注氮量,且本方案灭火指标满足《煤矿安全规程》相关要求,氮气供应量较其他供气方式也更有保证。

- 还没有人留言评论。精彩留言会获得点赞!