一种梯级破断的自膨胀吸能锚杆、制备及使用方法

本发明属于岩土锚固工程,具体涉及一种梯级破断的自膨胀吸能锚杆、制备及使用方法。

背景技术:

1、锚杆支护由于其安全、高效、低成本等特点,已成为地下工程的主要支护方式。深部工程高应力环境极易诱发井巷工程的大变形、塌方、岩爆等灾害。常规锚杆由于伸长率小、承载力低,易发生支护失效现象。如井下矿山常用的树脂锚杆和水泥砂浆锚杆,在全长锚固时刚度大、变形能力小,让压能力差,与围岩变形不协调。受到冲击载荷过程中螺纹钢杆体常被“拉断”或与螺母“脱锚”;而管缝锚杆虽具备较大的变形能力,但其锚固力不足,难以有效控制岩体变形与失稳。因此,研发具备较高锚固力、且能提供足够变形能力的锚杆支护元件是应对深部工程大变形和冲击灾害的关键。

2、为此,国内外提出吸能锚杆又称屈服锚杆、可延伸锚杆作为深部工程支护手段。较典型的如锥形锚杆、mcb-33、d-bolt等材料变形型吸能锚杆,该类锚杆通过解除杆体与灌浆间的粘结关系实现锚杆滑移吸能,具有荷载高、结构简单、成本较低的优点,但变形能力有限,杆体材料破断后将失去锚固作用;而cn101858225a恒阻大形变锚杆、yield-lok锚杆和garford锚杆等结构变形型吸能锚杆,则是通过结构元件间的相互滑动从而吸收能量,该类锚杆变形能力较大、滑移阻力稍低,在达到结构设计变形极限后杆体将发生拉伸破断,部分结构滑移型吸能锚杆结构复杂、成本较高。因此,现有吸能锚杆难以兼顾高锚固力与大形变,在杆体破断后将失去锚固作用,在受多次冲击载荷时难以提供足够的支护作用。

3、在锚杆破坏机制方面,全长锚固的锚杆杆体受力如图1所示。杆体上的剪应力为零,轴向应力最大的位置称为中性点。从中性点到巷道边墙的杆段是承载段,试图“抓住”移动的围岩;从中性点到锚杆远端的部分是锚固段,试图保持不动以阻止围岩移动。当锚杆的托盘承受载荷时,中性点的位置前移,承载段长度变短,此时最大拉伸载荷发生在中性点处。因此,全长锚固锚杆的破坏模式通常是在中性点处被拉断,即靠近孔口处断裂。

4、基于上述,现有锚杆在控制围岩变形过程中破坏位置相对固定,在杆体破断后立刻失去对巷道表面岩体的锚固作用,难以抑制岩爆灾害发生时巷道表面岩块的喷射。因此,如何控制锚杆的破断位置,实现定点破断,并在破断后继续吸收围岩变形能,是岩爆灾害防治的关键问题。

技术实现思路

1、本发明的目的在于提供一种梯级破断的自膨胀吸能锚杆、制备及使用方法,通过预制断裂点,实现了锚杆定点破断,并在破断后持续提供锚固能力。该结构可为预制多点断裂、阶梯式支护思想提供具体形式,为链式岩爆防控提供解决思路。

2、为了实现上述目的,本发明采用如下技术方案:

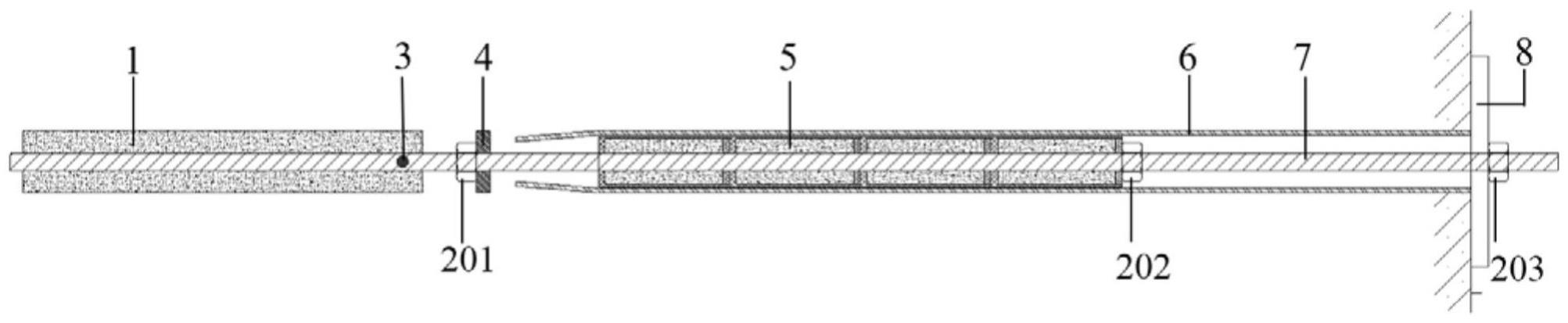

3、一种梯级破断的自膨胀吸能锚杆包括刚性部分和柔性部分,刚性部分和柔性部分通过螺纹钢杆体连接在一起;

4、所述刚性部分包括螺纹钢杆体、锚固剂和第一螺母;所述螺纹钢杆体刚性端杆体上设置有固定形状和深度的若干断裂点,在冲击载荷来临时,锚杆将在断裂点处破断以吸收大量冲击能,且可以在破断后继续提供高强锚固力,带有断裂点部分的螺纹钢杆体位于钻孔底部,且螺纹钢杆体和钻孔间通过刚性部分的锚固剂进行锚固固定,螺纹钢杆体靠近锚固剂部分安装有第一螺母;

5、所述柔性部分包括开缝套管、自膨胀药柱、承力环和第二螺母;所述开缝套管套装在螺纹钢杆体的柔性端,开缝套管与螺纹钢杆体之间安装有自膨胀药柱,自膨胀药柱靠近钻孔孔口一端设置有螺接在螺纹钢杆体上的第二螺母,承力环套装在螺纹钢杆体上,且位于第一螺母和开缝套管之间,螺纹钢杆体延伸至钻孔外侧部分安装有托盘,且通过安装在螺纹钢杆体上的第三螺母固定。

6、所述开缝套管为沿纵向开缝的薄壁钢管,其外径大于钻孔直径,尾部加工成锥型,便于现场安装。

7、所述承力环安装在距离开缝套管尾部3-5cm处,其厚度为12-20mm,承力环外径小于钻孔直径,且大于开缝套管尾部锥口直径。

8、所述锚固剂为树脂锚固剂、快干水泥砂浆锚固剂或膨胀锚固剂。

9、所述自膨胀药柱包括中空圆筒、自膨胀锚固剂、吸水纸和第二环状封盖;所述自膨胀药柱通过螺纹钢杆体被连续安装在开缝套管内部,并用第二螺母约束在固定位置;所述中空圆筒内填充有自膨胀锚固剂,中空圆筒开口端自膨胀锚固剂顶部设置有第二环状封盖,中空圆筒外壁包裹有吸水纸。

10、所述中空圆筒采用吹塑工艺制成,包括带有若干吸水孔的外筒,通过吸水孔的设置增加透水能力,所述外筒内同轴套装有内筒,外筒与内筒之间形成自膨胀锚固剂安装空间,外筒与内筒一端安装有第一环状封盖,外筒外径小于开缝套管内径,内筒内径大于螺纹钢杆体外径。

11、所述的自膨胀锚固剂采用硫铝酸钙类膨胀剂、氧化钙类膨胀剂或金属类膨胀剂,使用时可快速输出一定强度的膨胀压力,使开缝套管与钻孔壁摩擦力大大增加,提高锚固性能。

12、所述螺纹钢杆体为左旋或右旋,采用高强度锰钢制成,屈服强度大于开缝套管极限强度,可保证开缝套管滑移的同时不发生破断;螺纹钢杆体前端露出开缝套管30-60cm用于安装锚固剂,后端露出钻孔孔口10-20cm用以安装托盘和第三螺母;所述第三螺母与螺纹钢杆体相匹配。

13、一种梯级破断的自膨胀吸能锚杆的制备方法,包括以下步骤:

14、步骤1:制作螺纹钢杆体、第一螺母、第二螺母、第三螺母和断裂点

15、选用高强度精轧锰钢制作螺纹钢杆体,杆体长2.0-2.4m、直径18-26mm;第一螺母、第二螺母、第三螺母的内螺纹与螺纹钢杆体外螺纹相匹配,第一螺母、第二螺母、第三螺母外径34-38mm、长25-45mm;断裂点预制在距离螺纹钢杆体端部0.3-0.7m处,且位于刚性部分的杆体上,采用钻孔、压剪和切割的方式制作直径或深度在4 -15mm范围内的断裂点;在预制多个断点时,相邻断裂点直径差为2-4mm,靠近柔性部分断裂点强度高于相邻断裂点;

16、步骤2:制作开缝套管

17、选用高弹性钢材制作开缝套管,开缝套管长1.2-1.8m、外径43-47mm、壁厚2-4mm,沿纵向开有宽度10-15mm的切缝;承力环为一金属圆环,外径大于开缝套管前端锥形直径且同时小于钻孔直径,内径大于螺纹钢杆体直径;

18、步骤3:制作自膨胀药柱

19、采用吹塑工艺制作自膨胀药柱的中空圆筒,中空圆筒内筒的内径为19-27mm、外筒的外径38-40mm、内筒和外筒的壁厚均为0.2-0.5mm、内筒和外筒的高度均为10-15cm,外筒筒壁上开有若干直径1mm吸水孔,外筒外壁包装有吸水纸,外筒与内筒形成的安装空间内装有1.5-2.0g/cm3的膨胀锚固剂;

20、其中硫铝酸钙类膨胀剂由明矾石、无水石膏、无水硫铝酸钙、水泥和吸水剂制成;氧化钙类膨胀剂由cao、吸水剂、硅酸盐水泥和s95级矿粉制成;金属类膨胀剂由铁粉、过铬酸盐和高锰酸盐氧化剂制成;

21、步骤4:组装自膨胀吸能锚杆

22、首先将步骤3制作好的自膨胀药柱浸水10-15min或淋水15 -18min,取出自膨胀药柱并将其穿入螺纹钢杆体,完成后将杆体和自膨胀药柱穿入开缝套管,靠近开缝套管圆口端外露10-15cm以安装托盘和螺母,靠近锥型部分的锥口端外露50-70cm以露出预制的断裂点,并在螺纹钢杆体上装入承力环和螺母,而后将40-60cm的锚固剂安装在螺纹钢杆体剩余部分,并用螺母对两端进行约束,至此锚杆安装完毕。

23、一种梯级破断的自膨胀吸能锚杆的使用方法,包括以下三个阶段:

24、(1)刚性阶段;锚杆完成安装并发挥效用后,锚固剂将螺纹钢杆体锚固于钻孔内,自膨胀药柱膨胀硬化,输出径向压力将开缝套管与岩壁紧密贴合;当螺纹钢杆体受到围岩变形产生的轴向拉力时,拉力载荷小于带预制断裂点部分的螺纹钢杆体的断裂荷载,刚性部分和柔性部分均不移动,自膨胀吸能锚杆依靠杆体延伸能力来抵抗岩体的变形破坏;

25、(2)静动转换阶段;当冲击地压或岩爆灾害来袭,螺纹钢杆体所受荷载达到断裂点设置阈值,应力将通过螺纹钢杆体传递至断裂点处,并在断裂点处发生拉伸断裂;断裂过程中吸收了部分冲击能、极大降低岩块的喷射速度;断裂后,刚性部分失去作用,螺纹钢杆体在拉拔力的作用下,从自膨胀药柱中抽离向孔口侧移动,此时与螺纹钢杆体固定连接的承力环将与开缝套管尾部接触,自膨胀吸能锚杆开始由静止状态向滑动状态转换;

26、(3)柔性阶段;在受冲击载荷作用下锚杆在断裂点处破断后,锚杆未发生断裂失效,而是在螺纹钢杆体和承力环的拉力作用下,柔性部分在钻孔内连续滑动并持续提供高锚固力,从而控制岩体的变形与垮塌;在冲击载荷作用完成后,锚杆停止滑移,当下一次岩体变形来发生时,开缝套管仍可继续滑移吸收围岩变形能,直至整个岩体变形达到锚杆的最大变形极限。

27、本发明锚杆可产生有益效果为:

28、(1)本发明中通过在锚杆杆体中预制断裂点,使得所发明的锚杆可在预定位置进行破断,并在破断时最大限度地发挥杆体的能量吸收能力;

29、(2)本发明通过设置多个不同损伤程度的破断点,可以实现锚杆支护呈阶梯式破断,多次吸收围岩变形能;

30、(3)本发明制备的自膨胀吸能锚杆在杆体发生断裂后,仍能提供较高锚固力,从而控制巷道表面岩块的喷射,降低冲击灾害的危险等级;

31、(4)本发明采用自膨胀药柱和开缝套管增强了锚杆的滑移阻力,使锚杆兼具高锚固力和适应大变形的特点;

32、(5)本发明采用螺纹钢杆体和管缝套管提高了锚杆的整体抗剪性能,同时解决了常规管缝锚杆焊接挡环易破断、强度低的缺陷,提高了锚杆的锚固力上限。

- 还没有人留言评论。精彩留言会获得点赞!