一种低净空岩层钻井施工装置及其方法与流程

本发明涉及钻井施工,特别是涉及一种低净空岩层钻井施工装置及其方法。

背景技术:

1、在地铁施工过程中,若遇到硬度较高的岩层,需要使用大型钻机进行施工。然而地铁施工的环境复杂多样,有时需要在低矮净空环境中进行竖向钻井,环境的限制导致大型钻机难以进入施工现场,无法动用大型设备进行钻井。目前在该环境中,多采用人工风镐或水磨钻进行桩身开挖。桩身采取逐层开挖的方式进行开挖,进尺按每循环最大不超过1.0m,在开挖深度5米范围内还需要每个循环对井壁逐层施做护壁。护壁浇筑完成24个小时混凝土达到一定强度后方可进行下一循环中心部位开挖,从而防止塌方。开挖过程中的出碴采用起重提升机提升至井口外,再使用手推车、自卸汽车运输,通过桥式起重机吊装至地面渣土坑。这种施工方式虽能在高度有限的环境中进行施工,但能耗较大,而且当井道开挖到一定深度时,井下空气浑浊,使施工人员产生不适,需要配备通风设备和有毒有害气体检测设备。同时施工人员所处位置与井道外存在一定的高度差,若发生外物掉落井中,容易对施工人员造成严重伤害。因此仍需要一种自动化设备代替人工下井施工作业,提高安全性和施工效率。

技术实现思路

1、基于此,本发明的目的在于,提供一种低净空岩层钻井施工装置及其方法,其具有效率高、安全性高的优点。

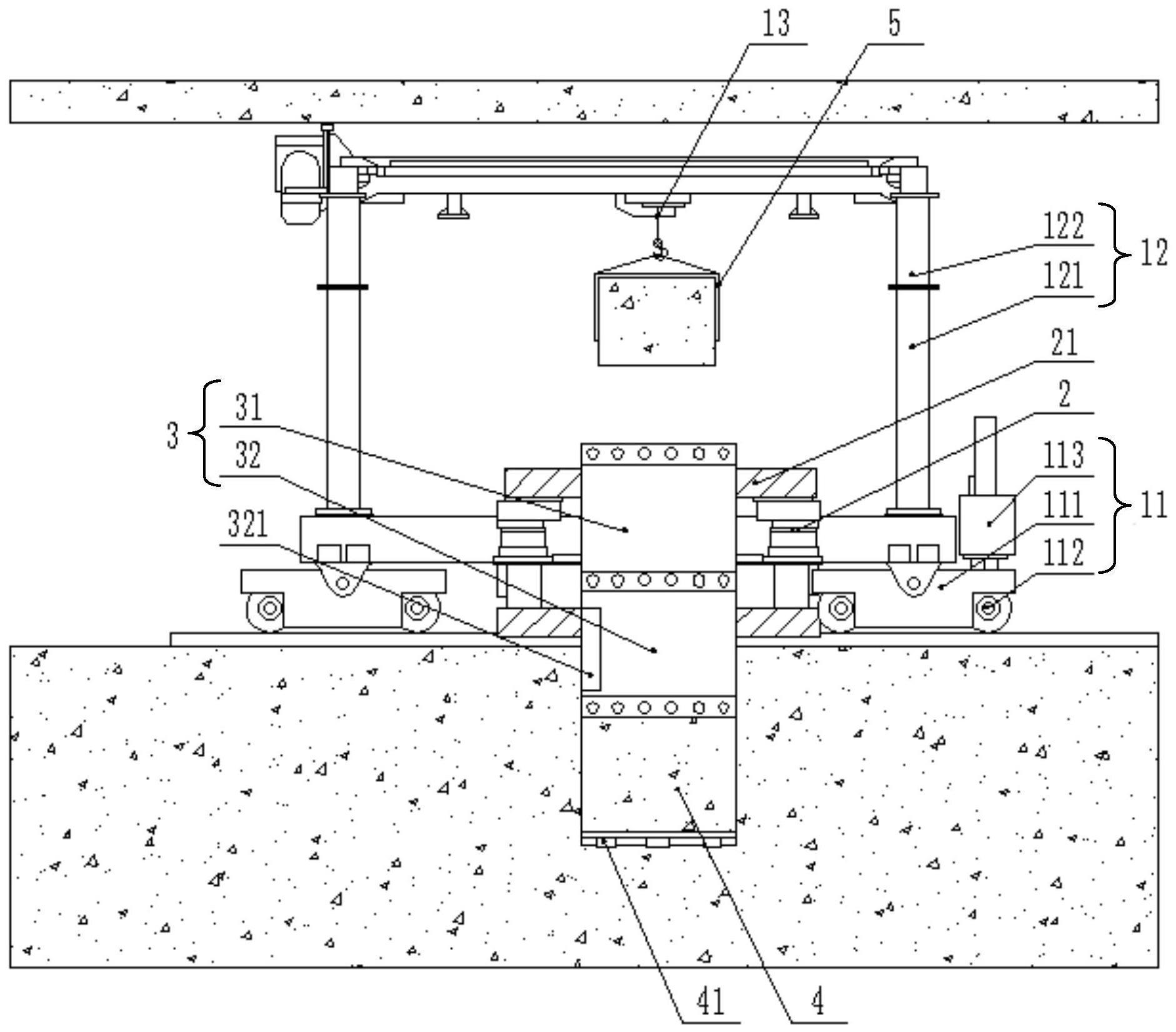

2、一种低净空岩层钻井施工装置,包括:

3、回转钻机,所述回转钻机上设置有工作平台,所述工作平台开设有供操作的通孔;

4、机架,所述回转钻机设置在所述机架中,所述回转钻机顶面与所述机架之间留有移料空间,所述机架上设置有吊机和第一取料器,所述第一取料器位于所述移料空间中,所述吊机驱动所述第一取料器,使所述第一取料器穿过所述通孔并对断裂的岩芯进行夹持和起吊;

5、全套管,所述全套管由所述回转钻机驱动,包括由若干第一钻杆轴向拼接构成的钻杆组,和与所述钻杆组底部轴向连接的第二钻杆,所述第二钻杆中设置有用于侧顶岩芯并使其断裂的劈裂棒;

6、潜孔锤,所述潜孔锤与所述第二钻杆轴向连接,用于环形切割岩层,形成柱状的岩芯。

7、本发明所述的一种低净空岩层钻井施工装置,对岩层进行环切,通过侧顶将岩芯掰断,实现整体取芯,从而在施工高度受到限制的环境中进行自动化钻井作业,提高钻孔效率,并能降低整体能耗。

8、进一步地,所述工作平台上设置有若干顶裂油缸,所述顶裂油缸沿周向分布在所述通孔的外侧,其输出端沿径向伸缩。所述顶裂油缸在岩芯起吊出口处键能岩芯超高的部分夹断,从而保证岩芯可横向移出。

9、进一步地,所述第一取料器呈可套设于岩芯外的环状,所述装置还包括与所述第一取料器同轴设置的第二取料器,所述第二取料器相对所述第一取料器独立升降,所述工作平台上还设置有若干夹紧油缸,所述夹紧油缸沿周向分布在所述通孔的外侧,所述夹紧油缸和顶裂油缸在高度方向上叠加设置,或在同一水平面上错位设置。该结构可实现一次侧顶分多次取芯,降低侧顶难度,减少对倾斜断面的处理频率,进一步提高钻井效率,同时避免因断岩掉落造成的振动和因岩体破碎导致后续处理困难的问题。

10、进一步地,所述夹紧装置设置在滑动导轨上从而实现径向调节。该结构可调节夹紧装置的径向位置,从而适应因断面倾斜造成的形状不规则的问题。

11、进一步地,所述夹持臂包括通过第一铰接轴铰接的第一连接部和第二连接部,以及通过第二铰接轴与所述第二连接部铰接的夹持部,所述第一铰接轴沿滑槽滑动设置于所述本体上,所述夹持部还铰接于所述本体,其夹持端穿入所述本体中,所述第一连接部与吊绳连接。该取料器结构可在下降过程中处于外翻状态,而在起吊过程中因拉力向内翻转,且岩芯重量越大加持力越大,可实现稳定夹持。

12、进一步地,所述机架为门架式结构,还包括行走组件和支撑组件,所述行走组件包括安装架、转动设置在安装架上的行走轮和驱动所述行走轮转动的行走驱动缸,所述行走轮带动所述机架沿行走轨道移动,所述支撑组件呈门架式结构,包括与所述安装架连接的下支撑架,和与所述下支撑架可拆卸连接的上支撑架,所述吊机设置于所述上支撑架。该机架可整体沿轨道移动,便于沿直线开挖多个钻井,提高施工效率。

13、本发明还公开了一种低净空岩层钻井施工方法,包括以下步骤:

14、s1、对回转钻机进行组装和定位,对机架进行组装,所述机架上设置有第一取料器,完成潜孔锤组装,所述潜孔锤用于环形切割岩层从而形成柱状岩芯,准备若干第一钻杆和一第二钻杆,所述第二钻杆中设置有劈裂棒;

15、s2、使所述机架移动至预设位置,将所述潜孔锤进行调运并吊入所述回转钻机中,利用所述回转钻机的夹紧机构将所述潜孔锤夹紧,并使所述潜孔锤的连接位露出于所述回转钻机,然后再吊装所述第二钻杆至所述潜孔锤顶端,并与所述潜孔锤完成对接;

16、s3、连接整机管路管线,利用所述回转钻机的调平机构调整钻进垂直度,启动所述潜孔锤,利用所述回转钻机驱动所述潜孔锤开始钻进施工;

17、s4、当钻进至所述第二钻杆的连接位接近所述回转钻机顶面时,停止钻进,拆除所述潜孔锤的气管,利用所述机架吊装一个所述第一钻杆并使其与所述第二钻杆轴向首尾对接,然后连通所述潜孔锤气管,开始继续钻进;

18、s5、重复钻进和对接所述第一钻杆的步骤,使钻井深度加深;

19、s6、当钻进至预设深度时停止钻进,启动所述劈裂棒对岩芯进行侧顶,使岩芯断裂,接着使所述第一取料器吊起断裂的岩芯并将其移出钻井区域;

20、s7、接着重复s6和s7,直至钻井达到目标深度;

21、s8、清理钻井中碎渣,然后测量井深,确认无误后拆除所述潜孔锤的气管,然后利用所述回转钻机的夹紧装置,将钻杆提升并逐节拆除,最后将设备行驶至下一个钻井区域继续施工。

22、本发明所述的一种低净空岩层钻井施工方法,对岩层进行环切,通过侧顶将岩芯掰断,实现整体取芯,从而在施工高度受到限制的环境中进行自动化钻井作业,提高钻孔效率,并能降低整体能耗。

23、进一步地,所述预设深度小于所述回转钻机顶面与所述机架的距离。使岩芯取出后可移出钻井区域。

24、进一步地,在步骤s1中,所述回转钻机上安装顶裂油缸;在步骤s6中,当断裂的岩芯出现超高的问题无法移出时,控制所述第一取料器使岩芯超出高度限制的下部分位于所述顶裂油缸所在平面以下,启动所述顶裂油缸,沿所述下部分的顶面将岩芯顶断,接着控制所述第一取料器再次将岩芯抬升并将岩芯移出。在保证单次取芯长度的同时,避免断裂面倾斜导致岩芯总长超出作业空间限制而无法吊出,提高效率。

25、进一步地,在步骤s1中,所述回转钻机上安装夹紧油缸和顶裂油缸,所述机架上还安装有第二取料器;

26、在步骤s6中,所述预设深度为所述机架最大起吊量时岩芯的高度或所述目标深度;

27、s6.1、当断裂岩芯的局部露出所述回转钻台并达到一定高度时,停止起吊,启动所述夹紧油缸夹紧岩芯,此时所述第一取料器仍位于所述钻杆中,接着所述第二取料器移动对露出的岩芯局部进行夹持,然后所述第一取料器向下移动,释放岩芯,直至一定深度后再对未露出的区域进行夹紧;

28、s6.2、接着启动所述断裂油缸,将断裂的岩芯破裂成露出所述回转钻台的上部分和未露出所述回转钻台的下部分,所述第二取料器将所述上部分移出钻井区域,此时所述夹紧油缸释放岩芯,所述第一取料器对所述下部分再次起吊;

29、重复步骤s6.1和s6.2,直至岩芯全部取出。该方法可实现一次侧顶分多次取芯,降低侧顶难度,减少对倾斜断面的处理频率,进一步提高钻井效率,同时避免因断岩掉落造成的振动和因岩体破碎导致后续处理困难的问题。

30、为了更好地理解和实施,下面结合附图详细说明本发明。

- 还没有人留言评论。精彩留言会获得点赞!