一种敞开式TBM全断面掘进机盾尾顶部坍塌的施工方法与流程

本发明属于长大隧道tbm施工,具体涉及一种敞开式tbm全断面掘进机盾尾顶部坍塌的施工方法。

背景技术:

1、在山岭长大隧道建设中敞开式tbm已经得到普遍应用,其施工技术日益成熟,尤其是针对ⅱ级、iii级、ⅳ级、v级稳定性好坚硬地层能充分发挥其快速掘进的优势,但是在掘进过程中tbm通常会穿越褶皱带,由于围岩松软、岩石破碎、裂隙发育,掘进过程中护盾顶部通常伴有坍塌掉块、形成大小不等的塌腔,危及施工安全,损坏机械设备;撑靴处发生坍塌,导致撑靴无法均匀受力,导致撑靴打滑无法掘进,需要经过临时支护后方可顺利通过;同时坍塌的渣体掉落至护盾底部,需要投入大量的人力进行清渣,耽误掘进工期。

2、尤其是在两种岩性交叉过渡阶段,岩石呈镶嵌状块状结构,整体性较差,稳定性差,坍塌更为严重,影响tbm的快速掘进。尤其针对没有钢筋排支护功能的敞开式tbm在掘进时存在更大的安全风险。

技术实现思路

1、本发明提供了一种敞开式tbm全断面掘进机盾尾顶部坍塌的施工方法,解决了无钢筋排功能但具有压铸、敞开式功能tbm穿越褶皱带的施工方法,通过掘进过程中盾尾坍塌形成的塌腔采取相应的支护方式,同时针对坍塌掉块严重的地层在上一榀型钢拱架上密排长条状钢板,发挥钢筋排的作用,实现了无钢筋排的敞开式tbm快速安全通过褶皱带等复杂地层,从而使得tbm安全快速通过长距离褶皱带,进而提高掘进效率,减少施工安全风险及掉块坍塌对机械设备的损伤。

2、本发明通过下述技术方案实现:

3、一种敞开式tbm全断面掘进机盾尾顶部坍塌的施工方法,具体内容如下:

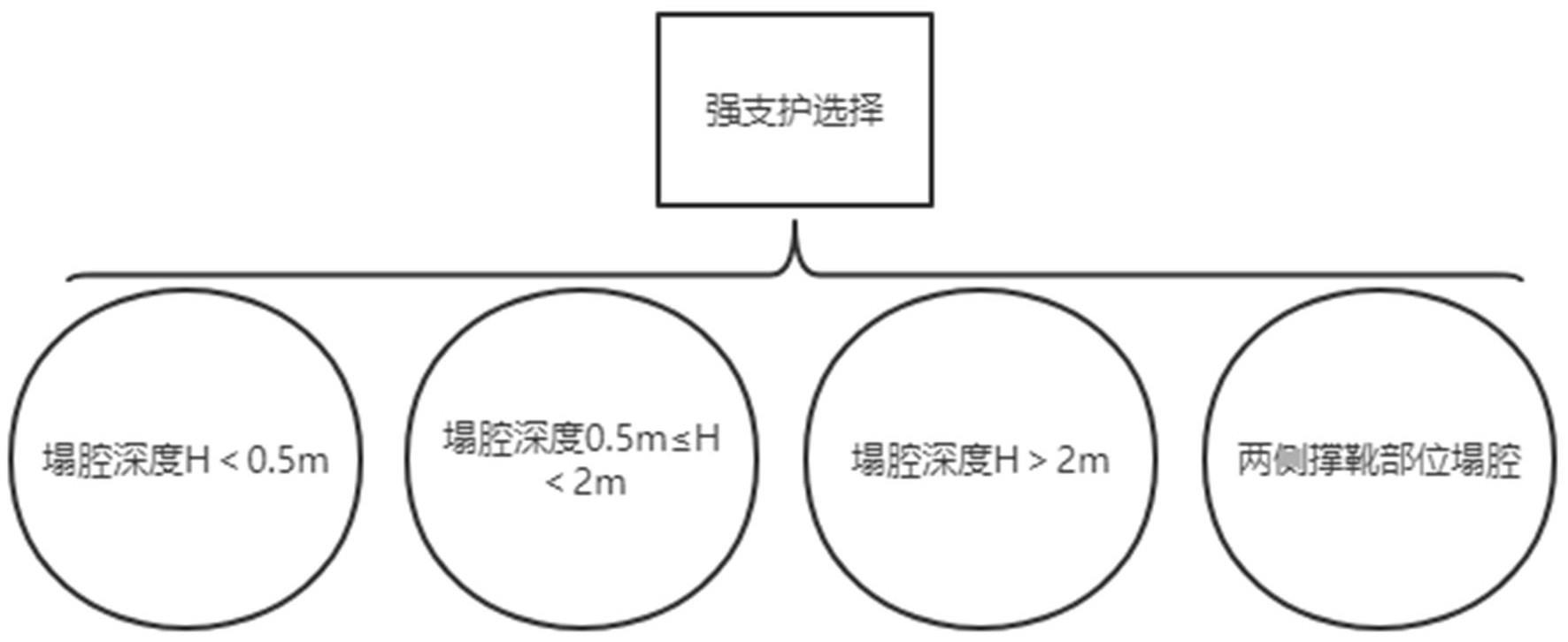

4、探测撑靴处上部坍塌导致的坍腔深度,根据不同深度和位置对应不同强支护处置措施,具体如下:

5、ⅰ:当盾尾撑靴顶部以上范围内掘进过程中坍塌形成塌腔深度h<0.5m时,塌腔的处置措施为:

6、第n循环掘进完成后脱出盾尾清理塌腔内部渣体,l1区应急喷混系统对第n循环塌腔裸露围岩进行初喷射混凝土封闭,敷设钢筋网片、安装第n循环型钢拱架,第n循环型钢拱架与第n-1循环型钢拱架采用环向连接筋错位焊接牢固,采用喷混区湿喷机喷射混凝土至设计内弧面,所述第n循环型钢拱架与第n-1循环型钢拱架间环向连接筋间距为b,且b≤100cm,所述第n循环型钢拱架与第n-1循环型钢拱架间距l与敞开式tbm每循环掘进行程l′相等;

7、ⅱ:当盾尾撑靴顶部以上范围内掘进过程中坍塌形成塌腔深度0.5m≤h<2m处理措施为:

8、s1:第n循环脱出盾尾后清理塌腔内部渣体,l1区应急喷混系统对第n循环塌腔裸露围岩进行初喷射混凝土封闭,敷设n层密钢筋网片,安装第n循环型钢拱架,第n循环型钢拱架与第n-1循环型钢拱架间连接筋采用条形钢构件件代替,其中n≥2。所述条形钢构件长度与第n循环型钢拱架、第n-1循环型钢拱架间距相等,所述条形钢构件可为hw型钢或槽钢。所述型钢拱架环向间距为b,且b≤80cm;

9、s2:第n循环塌腔内安装注浆导管、透气管,所述注浆导管、透气管梅花形布置与第n循环型钢拱架焊接,所述注浆导管、透气管距塌腔顶围岩面距离为b,其中b≤10cm,所述注浆导管、透气管兼有注浆与透气功能;

10、s3:堵塞注浆导管、透气管尾部,l1区应急喷混系统对第n循环塌腔支护喷射混凝土,所述喷射混凝土厚度≥10cm;

11、s4:随着敞开式tbm向前掘进,第n循环塌腔支护至喷混区湿喷机后,连接喷射混凝土管路经过注浆导管对第n循环塌腔内进行混凝土分层回填至塌腔顶部,随后采用喷混区湿喷机喷射混凝土至内弧面,所述混凝土分层回填顺序为由两侧至中间、由底至高;

12、s5:采用监测设备对其进行密实度检测,根据监测结果判断是否需要注浆封堵,并持续进行监控量测;

13、ⅲ:当盾尾撑靴顶部以上范围内掘进过程中坍塌形成塌腔深度h>2m,且掘进过程中盾尾围岩持续坍塌掉块现象时,处理措施为:

14、s1:采用条形钢板代替钢筋网片,第n循环型钢拱架安装完成后,在第n循环型钢拱架外翼板环向密排焊接条形钢板,所述条形钢板尺寸为l×b×h(纵向×环向×厚度),其中l与敞开式tbm掘进行程相等,b由型钢拱架的外弧度确定,h≤8mm,所述条形钢板长度方向一端焊接在第n循环型钢拱架外翼板处,一端伸入敞开式tbm护盾内侧,且与在护盾内侧预先安装好的第n+1循环型钢拱架外翼板紧贴。

15、所述条形钢板端部焊接的环向弧度范围根据盾尾脱出围岩的坍塌程度确定;

16、s2:敞开式tbm向前掘进第n+1循环时,条形钢板及预先安装好的第n+1循环型钢拱架缓慢脱出护盾内侧,拦截盾尾掉落的石块,第n+1循环掘进完成后,拱架拼装机撑紧第n+1循环型钢拱架使其与条形钢板紧贴围岩,并且将条形钢板与拱架外翼缘焊接牢固,依次完成第n+2环、第n+n循环的条形钢板及型钢拱架,所述第n+n循环型钢拱架外翼板的1/2与条形钢板端部焊接;

17、s3:待s2结束后,在第n+n循环型钢拱架与第n循环型钢拱架之间采用多个条形钢构件件焊接牢固,所述条形钢构件可为hw型钢或槽钢,且间距b≤60cm;

18、s4:第n+n循环、第n循环条形钢板部位打孔,安装注浆导管、透气管,所述注浆导管、透气管梅花形布置与型钢拱架焊接,所述注浆导管、透气管距塌腔顶围岩面距离为b,其中b≤10cm,所述注浆导管、透气管兼有注浆与排气功能;

19、s5:随着敞开式tbm的掘进,第n循环塌腔支护、第n+n循环塌腔支护至喷混区湿喷机后,连接喷射混凝土管路经注浆导管对第n循环、第n+n循环塌腔内进行混凝土分层回填,随后采用喷混区湿喷机喷射混凝土至内弧面,所述混凝土分层回填顺序为由两侧至中间、由底至高,所述混凝土分层回填高度至少高于型钢拱架最高点n,其中n为不为零的自然数,所述塌腔剩余空间采用轻质材料填充密实;

20、s6:第n循环、第n+n循环塌腔支护喷射混凝土至设计内弧面。

21、ⅳ:当两侧撑靴部位塌腔时,处置措施为:

22、当塌腔深度h<0.5m时,塌腔间隔一定间距敷设密钢筋网片,l1区应急喷混系统分层喷射混凝土至设计内弧面,所述喷射混凝土强度为早强混凝土;

23、当塌腔深度h≥0.5m时,塌腔处采用沙袋、枕木临时充填,表面敷设l×b×h(纵向×环向×厚度)的条形钢板,待两侧撑靴安全通过后,塌腔至喷混区湿喷机处分层喷射混凝土至设计内弧面。

24、优选的,钢筋网片的施工步骤如下:

25、s1.钢筋网片、连接筋等钢构件在钢筋场集中加工成型,msv多功能胶轮车经敞开式tbm后配套台车运输至物料升降平台;

26、s2.启动物料升降平台,将钢筋网片、连接筋等钢构件提升至l1主梁顶上的旋转吊机处,旋转吊机提升至主梁,人工运输至指定区域进行安装;

27、s3.将第n循环钢筋网片一端与第n-1循环钢筋网片的一端搭接并且焊接,所述钢筋网片的搭接长度≥30倍钢筋直径;

28、s4.拱架拼装机拼装第n循环型钢拱架,撑圆紧贴钢筋网片使其紧贴岩面;

29、上述的撑靴及撑靴底部以下范围内的钢筋网片,在撑靴经过该部位后,喷混区湿喷机喷射混凝土之前安装。

30、优选的,型钢拱架安装步骤如下:

31、s1.型钢拱架在钢筋场集中加工,msv多功能胶轮车经敞开式tbm后配套台车运输至仰拱吊机处,经仰拱吊机运输至服务梁处,再经服务梁运至拱架拼装机处;

32、s2.型钢拱架由n节段型钢拼装而成,第n节段与第n+1节段端头设置连接板,用m个螺栓连成整体,拱架拼装机抓举头抓起第n节段并旋转,腾出第n+1节段安装位置,再安装第n+1节段并旋转,依次安装完第n+n节段,其中m≥4,n为不为零的自然数;

33、s3.撑紧装置将拼装好的型钢拱架移出至指定位置,并撑圆紧贴岩面并安装加筋肋,上紧连接板螺母,所述第n循环、第n+1循环型钢拱架接头错开至少50%;

34、s4.安装第n循环、第n+1循环、第n+n循环之间的环向连接筋,撑靴、撑靴底部连接筋在撑靴过去后,喷混区湿喷机喷射混凝土之前安装。

35、优选的,上述的注浆封堵步骤为:

36、s1.仰拱块在预制场集中正向预制,采用msv多功能胶轮车经敞开式tbm后配套台车运输至仰拱吊机处,所述第n块仰拱块在运输之前安装好止水条;

37、s2.清理第n块仰拱块安装区,安装垫块,仰拱吊机起吊经过旋转安装至指定位置;

38、s3.安装第n块与第n-1块仰拱块之间的螺栓并拧紧;

39、s4.连接注浆管路进行注浆封堵;

40、上述仰拱块的安装与钢筋网片、型钢拱架施工互不干扰,可独立进行。

41、本发明与现有技术相比,具有如下的优点和有益效果:

42、1.针对敞开式tbm穿越褶皱带坍塌地层提出了三种强支护方式和当两侧撑靴部位塌腔时的支护方式,过程中根据盾尾坍塌掉块的情况及形成塌腔的大小而灵活采用,降低了坍塌掉块地层由于初期支护强度不够而发生初期支护变形甚至坍塌的风险。

43、2.针对无钢筋排功能或者钢筋排强度不足以抵抗坍塌渣体的压力的敞开式tbm,提出了在上榀型钢拱架外翼板处密排焊接条形钢板,随着敞开式tbm的掘进,条形钢板后移阻挡护盾顶部坍塌石渣,施工安全可靠,安全风险低,避免了掘进过程中坍塌掉块的石渣对人员和设备的损伤,从而提高敞开式tbm在褶皱带掘进的效率。

44、3.针对敞开式tbm后配套台车内空间狭小,一般车辆无法来取自如,敞开式tbm在掘进过程中型钢拱架、钢筋网片、仰拱块等物料运输采用msv多功能胶轮车来完成。msv多功能胶轮车具有双头驾驶的功能,来去自如,方便快捷,不受后配套台车净空的限制,为敞开式tbm的掘进提供了可靠的物料运输保障。

- 还没有人留言评论。精彩留言会获得点赞!