一种投点孔全密封防渗水方法与流程

本发明属于盾构机施工测量,具体而言涉及一种投点孔全密封防渗水方法。

背景技术:

1、对于超长距离隧道施工的盾构机而言,盾构隧道内测量定位导线越长,隧道测量精度越高。传统办法是盾构采用整体始发的方式,增加明挖隧道开挖,加长测量定位导线长度,保证长边导线进洞,该办法成本较高,且耗时耗力。现在隧道施工工作井范围越来越小,尤其是盾构施工,施工范围的缩小预示着定位导线进洞的距离逐渐减少。短边导线进洞测量可以保证短距离掘进需要,当隧道长度超过3000m后,短边测量产生的误差无法保证长距离掘进需要,隧道轴线偏差逐渐增大,待隧道接收时会发生轴线偏差超限现象,造成盾构无法正常出洞的风险。采用多次测量、陀螺定向测量的方法可以减少测量的误差,但是无法从根本上解决短边进洞的测量难题,对于盾构始发井进洞控制测量边长距离较小的隧道,洞内轴线测量是当前面临的重大技术难题之一。

2、现有中国专利申请号为cn202222513207.1,公开了一种适用于山体公路隧道工程的防渗水结构。该防渗水结构包括:中心管道、排水槽、连通管道和垃圾储藏空仓。本实用新型设计合理,它能够通过隧道本体、地基、过滤构件、收集构件的配合设计,当有雨水流入隧道两侧排水槽内时,过滤地板能够对其中携带的垃圾进行过滤,清洁人员运用工具滑动刮板将垃圾集中到垃圾储藏空仓中进行集中清理,并且雨水可通过连通管道排入隧道中心管道中进行排出,从而不会使排水槽中因垃圾过多堵塞排水影响隧道内正常通勤。但是并没有公开一种投点孔全密封防渗水方法。

3、又如中国专利申请号为cn202211154880.9,公开了一种盾构隧道手孔及嵌缝防渗处理方法,包括嵌缝缝手孔和管片内防渗防腐,管片手孔在拱顶180°范围内采用塑料保护罩+双组分聚氨酯密封胶进行封堵,其余手孔及注浆孔用aea微膨胀水泥砂浆封孔,嵌缝从内到外依次为pe海绵条、聚氨酯密封胶,管片内防渗防腐层从内到外依次为氯丁胶乳水泥砂浆填充找平、聚氨酯防腐防水涂料。该方法结合管片外防水、管片自身防水、接缝防水弹性密封垫以及止水密封条,形成长效、稳定的接缝防水构造,在长期的腐蚀性城市污水冲刷有可靠的防水效果,避免了微型隧道内二次衬砌浇筑施工带来的困难,极大方便了现场施工,降低了工程造价成本,利于微型盾构的应用推广。但是同样没有公开一种投点孔全密封防渗水方法。

技术实现思路

1、为解决上述问题,本发明提出一种投点孔全密封防渗水方法;

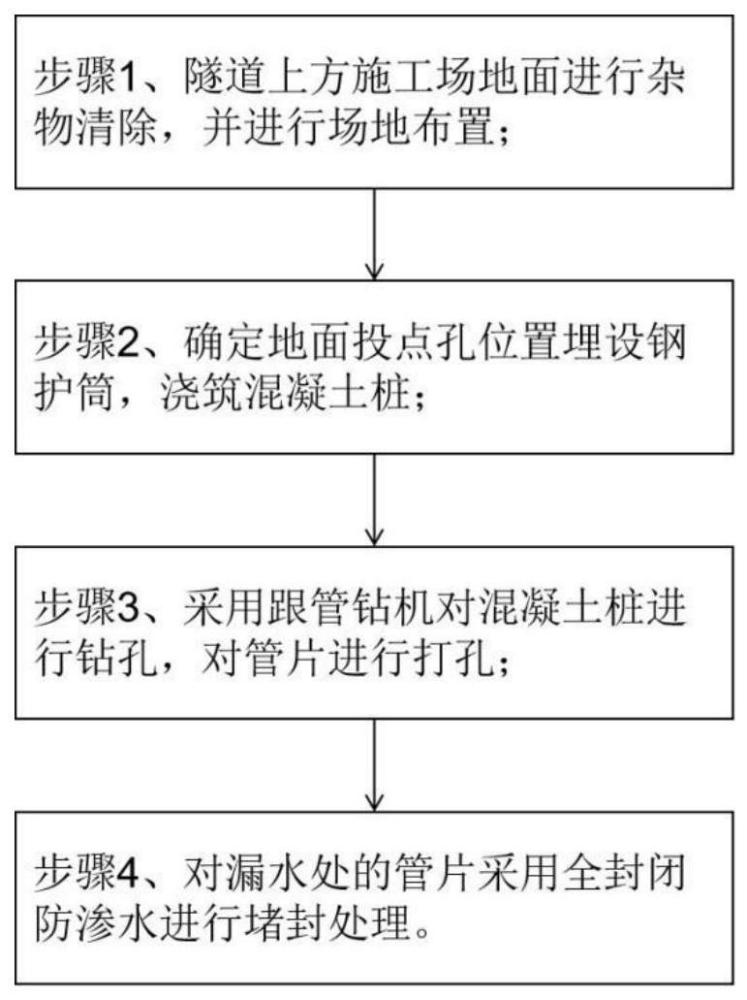

2、所述投点孔全密封防渗水方法包括:

3、步骤1、隧道上方施工场地面进行杂物清除,并进行场地布置;

4、步骤2、确定地面投点孔位置埋设钢护筒,浇筑混凝土桩;

5、步骤3、采用跟管钻机对混凝土桩进行钻孔,对管片进行打孔;

6、步骤4、对漏水处的管片采用全封闭防渗水进行堵封处理。

7、进一步的,步骤1所述隧道上方施工场地面进行杂物清除,并进行场地布置包括:

8、步骤101、场地施工前,对施工场地进行清除杂物,对软土层进行填筑新土和夯实地基加固处理;

9、步骤102、对钻孔场地进行布置,对泥浆池地、钢筋笼、导管、以及施工机械的摆放位置进行排布,确定桩位位置后,进行桩位放样,并埋设十字护桩,用砂浆或者混凝土进行加固保护,以备钻进去过程中对桩位进行检验。

10、进一步的,步骤2所述确定地面投点孔位置埋设钢护筒,浇筑混凝土桩包括:

11、步骤201、排布预制混凝土管片,确定预制混凝土管片具体里程位置,采用12mm厚钢板制作成钢护筒进行埋设,先由旋挖钻头将地面投点孔位置护筒埋设深度范围的土挖除,再利用旋挖钻将钢护筒吊装到位置后直接压入土中,钢护筒外侧用黏土填满、夯实;

12、步骤202、选择旋挖钻机、循环钻机进行桩基施工,钻孔前先测定护筒标高、计算实际孔深,开孔施工中钻头转速不大于10转/分钟,当钻孔深度达到设计要求时,对孔位、孔径、孔深和倾斜度进行检查,向孔内注入经过处理过的泥浆,换出孔内含悬浮钻渣的泥浆;

13、步骤203、采用汽车吊钢筋笼,通过扁担梁起吊钢筋笼,并逐节下放,下放完成后在孔口进行定位固定,吊装入孔,确保导管与孔之间密封,连续灌注混凝土,混凝土灌注完毕后,通过吊车匀速拔出剩余的导管和钢护筒,重复利用。

14、进一步的,步骤3所述采用跟管钻机对混凝土桩进行钻孔,对管片进行打孔包括:

15、步骤301、混凝土桩浇筑完毕,静置24天,采用跟管钻机在混凝土桩中心位置打设一根直径0.35米的垂直孔,孔深为预制混凝土管片外弧面顶部深度,打孔过程中跟管钻的垂直度不大于1‰;

16、步骤302、钻孔完成后开始在预制混凝土管片上打孔,预制混凝土管片打孔采用从上往下打孔,孔径为0.3米,采用合金钻头下钻,直至钻头钻进预制混凝土管片内壁后停止。

17、进一步的,步骤4所述对漏水处的管片采用全封闭防渗水进行堵封处理包括:

18、步骤401、判断预制混凝土管片的内壁是否存在漏水情况,若无漏水则拔出钻杆,若出现漏水停止拔钻,对漏水点进行注浆封堵,将预制的直径0.3米,壁厚0.015米的钢套管依次下放至预制混凝土管片内弧面,钢套管底部放置加工的弧形封堵钢板,并采用遇水膨胀止水条围绕钢套管进行固定安装;

19、步骤402、弧形封堵钢板与预制混凝土管片间采用化学锚栓进行连接,钢套管底部采用环氧砂浆进行封闭止水,封闭深度为1.5米,待封闭止水层填充密实后,在钢套管与钻孔的孔间隙灌入微膨胀水泥砂浆进行封闭止水,钢管套管顶部高出地面0.8米,顶部采用封闭钢板进行临时封闭并上锁,待投点孔使用时打开;

20、步骤403、待隧道贯通后,采用微膨胀混凝土进行预制混凝土管片通孔封堵,然后在预制混凝土管片的通孔上部做防水层,然后在预制混凝土管片通孔防水层上浇筑两米高的微膨胀混凝土,其他部分填埋采用细砂填至地面并压实整平。

21、进一步的,步骤402中,微膨胀水泥砂浆由:水泥、粉煤灰、砂、uea膨胀剂、水按照1:0.4:8:0.10:2.0制备,先将水泥、粉煤灰、砂、uea膨胀剂按照比例混合均匀,再按照比例注入水,使微膨胀水泥砂浆稠度达到85-95,搅拌5-18min即得。

22、进一步的,步骤403中,微膨胀混凝土由硅酸盐水泥、矿粉、粉煤灰、砂、膨胀剂、环氧树脂、水按照重量份:200:60:130:500:50:10:160经混合制备而成,先将硅酸盐水泥、矿粉、粉煤灰、砂、膨胀剂、环氧树脂进行混合,再加入水搅拌均匀制得。

23、现有技术相比,本发明具有益效果如下:

24、1、本发明所述方法能够确保投点孔施工全过程安全无渗漏水风险。

25、2、本发明所述方法对于成孔后投点孔的维护及止水作业有极大的优势,减少后期使用过程中的检修作业。

26、3、本发明所述方法为长距离盾构测量提供更加准确的数据,有效提高隧道导向精度,为隧道贯通测量打下坚实的基础。

27、4、本发明所述方法通过在钢套管与钻孔的孔间隙采用微膨胀水泥砂浆封闭止水效果好。

28、5、本发明所述方法,通过在预制混凝土管片的通孔防水层上浇筑两米高的微膨胀混凝土,显著提高施工隧道的安全性。

- 还没有人留言评论。精彩留言会获得点赞!