可扩孔钻挖带加腋水平悬臂的矩形抗滑桩机械成孔方法与流程

本发明属于抗滑桩钻孔机设备领域,具体涉及一种可扩孔钻挖带加腋水平悬臂的矩形抗滑桩机械成孔方法。

背景技术:

1、在边坡支护、路基构筑、基坑开挖和隧道进出口建设等工程中,抗滑桩是一种能够将岩土体侧向推力传递到滑动面以下稳固地层中,抵抗侧向推力,治理工程和地质灾害的最有效措施。抗滑桩分为矩形截面抗滑桩和圆形截面抗滑桩。矩形抗滑桩拥有侧向刚度大、单桩承载力高等优势,能有效增强抗滑力,提升抗滑系数。因此,矩形截面抗滑桩被广泛地应用于各个工程领域。传统的矩形截面抗滑桩截面较大,并且不能充分利用桩前岩土体强度。对于带水平悬臂结构的抗滑桩,水平悬臂可以充分地利用桩前岩土体的强度,提高抗滑桩的抗滑能力,但带水平悬臂矩形抗滑桩的水平悬臂桩孔成孔难度极大。并且传统的矩形截面抗滑桩通常采用人工开挖和机械开挖方式,人工挖孔桩施工造成的坍塌占坍塌事故总数的65%,并且效率低、成本高,机械开挖更加安全高效。因此,在岩土层内采用机械钻挖带水平悬臂矩形抗滑桩的桩孔对于保证施工人员安全、提高效率具有重要的意义。

2、目前矩形抗滑桩钻孔机设备和机械开挖方式多样,例如:

3、专利号cn 106836354 a《矩形抗滑桩机械成孔装置》通过多个切削片构成矩形铲头,铲头的后端设有配重或液压推进装置实现矩形桩孔的钻挖。专利号cn 103244053a《矩形钻孔机》主要是通过两个凸轮体驱动两个钢框下部均布的t型刀头相向、往复运动,切削土体成矩形孔。

4、专利号cn 104533300 a《矩形钻孔机》在矩形传动箱底部设置锥形钻头和在四个侧面设置十字形长刀,锥形钻头钻进形成圆形桩孔,然后通过十字长刀旋转切削修整为矩形桩孔。

5、专利号cn 207715083 u《一种矩形抗滑桩成孔钻机》主要是在钻杆底部设置圆形钻筒和矩形钻筒,圆形钻筒旋进成圆形桩孔,然后通过矩形钻筒切削圆形桩孔周围土体形成矩形桩孔。

6、专利号cn 105951798 a《一种矩形钻孔机》主要是通过电机驱动四个带搅刀的凹腰圆柱切削土体,钻挖成矩形桩孔。

7、现有的钻孔机主要在岩土体内形成竖向矩形桩孔。但存在以下问题:(1)无法实现在岩土体内钻挖带加腋水平悬臂结构的矩形抗滑桩桩孔;(2)采用其他机械(抓斗)或辅助措施(泥浆正循环排渣法)清理桩孔内渣土,钻挖和排渣设备集成度低,施工效率低和成本高。

8、在矩形抗滑桩机械施工方法方面,例如:

9、专利号cn 108678661 a《方形抗滑桩成孔方法以及成孔用方形钻头》利用旋挖钻机的圆形钻头沿方形抗滑桩孔横截面的长度方向依序相连钻出至少一排圆形引孔,并且各排圆形引孔间相连,并且方形抗滑桩孔的侧壁均与临近的圆形引孔边缘相切,然后采用方形钻头扫孔,使得方形钻头沿方形抗滑桩孔的轮廓线向下切削余土,依次循环,直至满足设计要求。

10、专利号cn110593753 a《矩形抗滑桩机械快速成孔施工方法》先采用旋挖钻圆钻头在四角钻引孔,引孔钻至设计桩底标高为止;然后利用成槽机分三个部位对引孔进行修整,分三次抓斗施工:第一次沿抗滑桩长边引孔位置抓起,直至设计孔深;第二次沿抗滑桩另一长边引孔位置抓起,直至设计孔深;第三次将中间剩余的部分抓完,直至设计孔深。若遇坚硬的姜石土、钙质胶结层等复杂坚硬地层时,成槽机则停止抓土作业,硬层部分采用长臂破碎锤进行破碎。

11、专利号cn 110820733 a《一种改进的简易矩形抗滑桩机械快速成孔施工方法》主要是通过两次旋挖圆形桩孔,圆形桩孔相连并且超挖过矩形桩孔轮廓,在桩孔内放入矩形钢筒后浇筑超挖部分形成矩形桩孔。

12、专利号cn 110714460 a《一种降低充盈系数的矩形抗滑桩机械成孔施工方法》和专利号cn 113605387《一种矩形抗滑桩全机械施工方法》均主要是通过两次或多次旋挖圆形桩孔,圆形桩孔相连或部分重叠并且与矩形桩孔轮廓相切,通过机械在桩孔内周边进行掏渣修孔形成矩形桩孔。

13、专利号cn 111691408 a《一种软质岩层矩形抗滑桩施工方法》主要是先通过小直径旋挖钻沿矩形桩孔轮廓钻挖成矩形槽,小直径桩孔与矩形桩孔轮廓相切,然后通过大直径旋挖钻与小直径桩孔部分重叠钻挖,并经过机械在桩孔内掏渣修孔形成矩形桩孔。

14、但存在以下问题:(1)无法实现在岩土体内钻挖带加腋水平悬臂结构的矩形抗滑桩桩孔;(2)需要采用其他机械或辅助措施进行修孔处理,钻孔施工效率低和成本高,无法一次钻挖成矩形桩孔;(3)实际工程中桩孔尺寸多样,现有矩形抗滑桩成孔机械设备尺寸固定,无法应对桩孔尺寸的变化;(4)采用其他机械(抓斗)或辅助措施(泥浆正循环排渣法)清理桩孔内渣土,增加施工成本。

技术实现思路

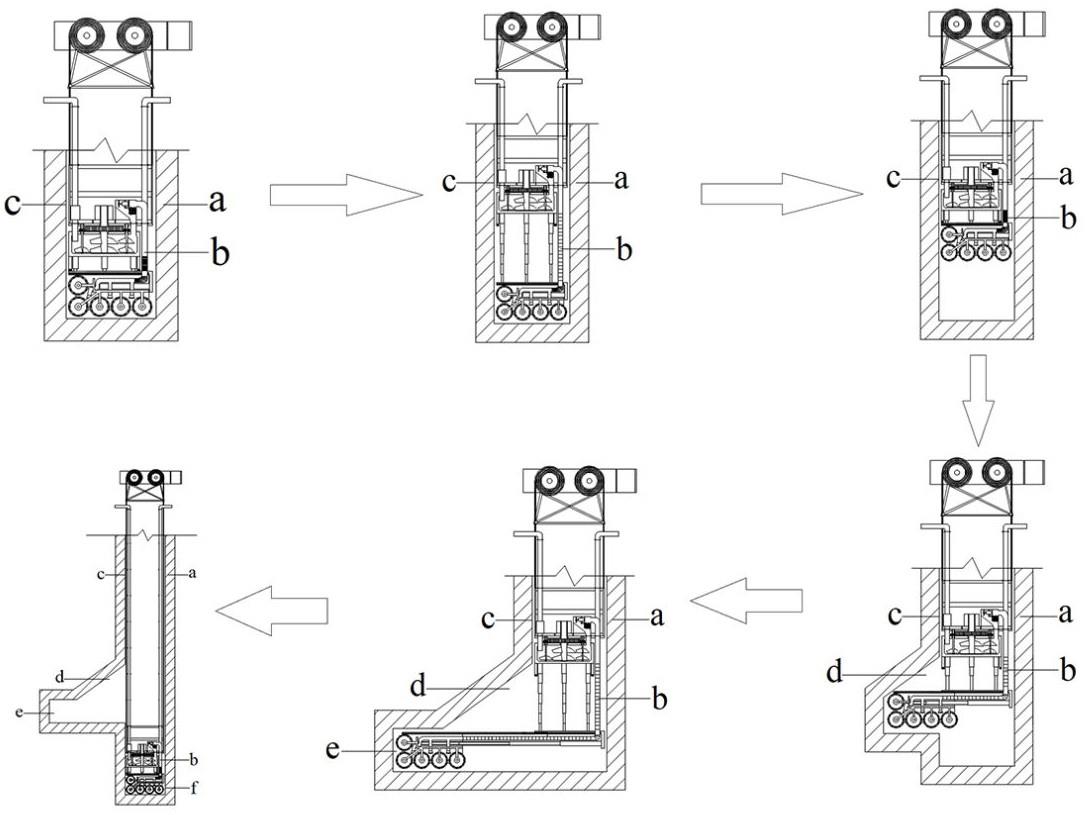

1、本发明的目的是根据上述现有技术的不足之处,提供一种可扩孔钻挖带加腋水平悬臂的矩形抗滑桩机械成孔方法,该机械成孔方法将多个钻机进行组合以形成同矩形桩孔尺寸相对应的矩形结构,并在钻机上自上而下依次设置渣体处理机构、竖向液压组件以及多功能钻组件,以钻挖带加腋水平悬臂的矩形抗滑桩,即,首先通过驱动多功能圆柱钻的竖向钻头钻挖竖向矩形桩孔至加腋桩孔设计深度;然后通过竖向多级液压驱动多功能圆柱钻的竖向钻头钻挖竖向矩形桩孔至水平悬臂设计深度,钻挖完成后收回多功能圆柱钻;再通过布设水平和竖向多级液压的多功能圆柱钻先钻挖或不钻挖加腋桩孔后钻挖水平悬臂矩形桩孔,钻挖完成后收回多功能圆柱钻;最后多功能圆柱钻沿竖向继续钻挖至设计深度。

2、本发明目的实现由以下技术方案完成:

3、一种可扩孔钻挖带加腋水平悬臂的矩形抗滑桩机械成孔方法,其特征在于所述机械成孔方法包括以下步骤:

4、s1:根据矩形桩孔尺寸,将多个钻机进行组合,以形成同所述矩形桩孔尺寸相对应的矩形结构;在各所述钻机上自上而下依次设置渣体处理机构、竖向液压组件以及多功能钻组件;其中:

5、所述竖向液压组件包括若干竖向液压缸,所述竖向液压缸的缸筒端面固定在所述渣体处理机构底部,所述竖向液压缸的活塞杆同所述多功能钻组件连接;

6、所述多功能钻组件包括若干圆柱钻组件、u形叉板、滑动反力架以及水平液压缸,所述圆柱钻组件安装在所述u形叉板上并在竖向面和水平面上均呈矩阵布置,所述水平液压缸固定在所述滑动反力架上并驱动所述u形叉板作侧向移动;

7、s2:使所有所述钻机上的所述水平液压缸的活塞杆和所述竖向液压缸的活塞杆均处于最小行程的待机状态,控制所有所述钻机上的所述多功能钻组件中在水平面上的所述圆柱钻组件向下钻挖地层至加腋孔的顶部设计标高;控制所有所述钻机上的所述竖向液压缸驱动所述多功能钻组件继续向下钻挖地层至水平悬臂桩孔的设计深度,以形成所述矩形桩孔的自由段;

8、s3:使所有所述钻机上的所述竖向液压缸的活塞杆回退至最小行程;开启靠近所述加腋孔和所述水平悬臂桩孔开挖部设置的所述钻机上的所述多功能钻组件中在竖向面和水平面上的所述圆柱钻组件,同时开启所述水平液压缸和所述竖向液压缸,所述水平液压缸的活塞杆伸长以驱动所述多功能钻组件进行侧向移动,所述竖向液压缸的活塞杆伸长以驱动所述多功能钻组件向下运动,以钻挖地层形成所述加腋孔;

9、s4:使控制所述水平液压缸驱动所述多功能钻组件中在竖向面上的所述圆柱钻组件向外钻挖所述水平悬臂桩孔,直至所述水平悬臂桩孔的设计长度;

10、s5:使所述水平液压缸的活塞杆回缩至最小行程并停止工作,使所述竖向液压缸的活塞杆回缩至最小行程并停止工作;继续控制所有所述钻机上的所述多功能钻组件中在水平面上的所述圆柱钻组件向下钻挖地层至所述矩形桩孔的设计深度,以形成所述矩形桩孔的嵌固段。

11、步骤s1中,根据所述矩形桩孔的设计深度选择所述钻机与位于地面上的钻车之间的连接形式,所述连接形式为经竖向钻杆连接或经缆索连接;

12、若所述矩形桩孔的设计深度位于所述竖向钻杆的长度范围之内,则在所述钻车上设置所述竖向钻杆,所述竖向钻杆的下端与所述钻机相连接;

13、若所述矩形桩孔的设计深度超过所述竖向钻杆的长度,则在所述钻车上设置所述缆索且所述缆索的下端吊装所述钻机。

14、所述钻车包括车载平台、钢立柱、拉杆、铰转轴、导轨、滑块以及钢悬梁,所述钢立柱竖向设置于所述车载平台上,所述拉杆的上端与所述钢立柱上端铰接、下端与固定于所述车载平台上的铰转轴铰接,所述导轨竖向设置并沿所述钢立柱固定,所述滑块可滑动式装配于所述导轨上,所述钢悬梁固定于所述滑块上;

15、所述钻车与所述钻机之间采用所述竖向钻杆连接时,在所述钢悬梁上设置一旋转电机并驱动所述竖向钻杆旋转;

16、所述钻车与所述钻机之间采用所述缆索连接时,在所述钢悬梁上固定设置一组卷扬电机并驱动所述缆索在竖直方向上吊装所述钻机,且于所述钢悬梁的下方固定设置缆索支架。

17、步骤s1中,所述钻机所钻挖的地层为土质地层;

18、所述渣体处理机构包括搅拌装置、破碎装置、吸渣系统、排渣系统以及注浆系统;

19、所述搅拌装置包括搅拌箱以及搅拌机构;所述搅拌箱上设置有吸渣口、排渣口以及进浆口;所述搅拌机构包括主齿轮以及若干与所述主齿轮相啮合传动的辅齿轮,所述主齿轮由所述竖向钻杆的下端驱动或由一搅拌电机驱动,所述主齿轮上同轴设置有延伸入所述搅拌箱内的搅拌主转轴,所述搅拌主转轴上设置有搅拌叶片;所述辅齿轮上同轴设置有延伸入所述搅拌箱内的搅拌辅转轴,所述搅拌辅转轴上设置有搅拌叶片;

20、所述吸渣系统包括吸渣主管以及自所述吸渣主管抽吸端口分叉出的多功能吸渣支管,所述多功能吸渣支管的吸头接入至所述多功能钻组件内并靠近所述圆柱钻组件设置,各所述吸头处均设置有多功能吸渣阀门,所述多功能吸渣支管与所述吸渣主管之间通过伸缩管连接;

21、所述注浆系统包括注浆主管以及设置于所述注浆主管上的注浆泵,所述注浆主管的一端口与所述搅拌箱上的进浆口相连通,以将泥浆泵送入所述搅拌箱内;

22、所述排渣系统包括排渣管以及设置于所述排渣管上的排渣泵,所述排渣管的一端口与所述搅拌箱上的排渣口相连通,以将所述搅拌箱中的泥渣泵送至地面进行收集。

23、所述u形叉板由腹板、设置于所述腹板两侧的翼板以及设置于所述腹板中部的钢支撑组成,所述腹板包括水平腹板和竖向腹板;所述圆柱钻组件包括两个圆柱钻以及驱动所述圆柱钻转动的电机,所述圆柱钻由圆柱以及均布设置于所述圆柱表面的若干搅刀组件所组成,所述电机的转轴贯穿两侧的所述圆柱且所述转轴端部对应设置于所述u形叉板的两侧所述翼板的转轴孔内,所述电机的外壳焊接固定于所述钢支撑上;

24、所述滑动反力架包括反力板、轨板以及连接板,所述轨板安装在所述反力板的顶部,所述轨板底部的两侧均固定有t形滑轨,所述连接板分别固定于所述u形叉板的所述腹板的两侧,所述连接板的顶部固定有滑块且所述滑块内开设有同所述t形滑轨相配合的t形滑槽,所述水平液压缸的缸筒端面固定在所述滑动反力架的所述反力板上,所述水平液压缸的活塞杆同所述u形叉板的所述竖向腹板连接;

25、所述竖向液压组件还包括沿所述搅拌箱底部周向设置的刚性围挡,所述刚性围挡底部设置有一圈橡胶垫。

26、在步骤s2和步骤s5中,所有所述钻机上的所述多功能钻组件竖直向下钻挖土质地层的过程中,关闭靠近于所述多功能钻组件中在竖向面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,并开启靠近于所述多功能钻组件中在水平面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,以将所述多功能钻组件所破碎泥渣抽吸至所述破碎装置中,所述破碎装置将所抽吸泥渣二次破碎后送入所述搅拌箱中进行搅拌,且所述注浆系统实时向所述搅拌箱内泵送入泥浆以同泥渣混合;所述排渣系统实时抽排所述搅拌箱中的泥渣和泥浆混合物至地面进行收集处理;

27、步骤s3中,靠近所述加腋孔和所述水平悬臂桩孔开挖部设置的所述钻机上的所述多功能钻组件钻挖土质地层形成所述加腋孔的过程中,开启对应所述钻机上的所有所述吸头的吸渣阀门,以将所述多功能钻组件所破碎泥渣抽吸至所述破碎装置中,所述破碎装置将所抽吸泥渣二次破碎后送入所述搅拌箱中进行搅拌,且所述注浆系统实时向所述搅拌箱内泵送入泥浆以同泥渣混合;所述排渣系统实时抽排所述搅拌箱中的泥渣和泥浆混合物至地面进行收集处理;

28、步骤s4中,靠近所述加腋孔和所述水平悬臂桩孔开挖部设置的所述钻机上的所述水平液压缸驱动所述多功能钻组件向外水平移动钻挖所述水平悬臂桩孔的过程中,关闭靠近于所述多功能钻组件中在水平面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,并开启靠近于所述多功能钻组件中在竖向面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,以将所述多功能钻组件所破碎泥渣抽吸至所述破碎装置中,所述破碎装置将所抽吸泥渣二次破碎后送入所述搅拌箱中进行搅拌,且所述注浆系统实时向所述搅拌箱内泵送入泥浆以同泥渣混合;所述排渣系统实时抽排所述搅拌箱中的泥渣和泥浆混合物至地面进行收集处理。

29、步骤s1中,所述钻机所钻挖的地层为岩质地层;

30、所述渣体处理机构包括搅拌装置、破碎装置、吸渣系统、排渣系统以及注浆系统;

31、所述搅拌装置包括一搅拌箱以及设置于所述搅拌箱上的搅拌机构;所述搅拌箱上所设置的吸渣口连接所述吸渣系统,所述搅拌箱上所设置的排渣口连接所述排渣系统;所述注浆系统接通至所述多功能钻组件内;所述搅拌机构包括主齿轮以及若干与所述主齿轮相啮合传动的辅齿轮,所述主齿轮由一搅拌电机驱动旋转或由所述竖向钻杆的下端驱动旋转,所述主齿轮上同轴设置有延伸入所述搅拌箱内的搅拌主转轴,所述搅拌主转轴上设置有搅拌叶片;所述辅齿轮上同轴设置有延伸入所述搅拌箱内的搅拌辅转轴,所述搅拌辅转轴上设置有搅拌叶片;

32、所述吸渣系统包括吸渣主管以及自所述吸渣主管抽吸端口分叉出的多功能吸渣支管,所述多功能吸渣支管的吸头接入至所述多功能钻组件内并靠近所述圆柱钻组件设置,各所述吸头处均设置有多功能吸渣阀门,所述多功能吸渣支管与所述吸渣主管之间通过伸缩管连接;

33、所述排渣系统包括排渣管以及设置于所述排渣管上的排渣泵,所述排渣管的下端口与所述搅拌箱上的所述排渣口相连通;

34、所述注浆系统包括注浆主管、注浆泵以及多功能注浆支管,所述注浆主管的一端连接位于地面上的所述注浆泵、另一端同若干所述多功能注浆支管连接,所述多功能注浆支管的喷头接入至所述多功能钻组件内并靠近所述圆柱钻组件设置,各所述喷头处均设置有多功能注浆阀门,所述多功能注浆支管与所述注浆主管之间通过伸缩管连接。

35、所述u形叉板由腹板、设置于所述腹板两侧的翼板以及设置于所述腹板中部的钢支撑组成,所述腹板包括水平腹板和竖向腹板;所述圆柱钻组件包括两个圆柱、驱动所述圆柱旋转的电机、间隔布置于所述圆柱表面的若干滚刀组件以及布置于相邻所述滚刀组件之间的若干绞刀组件,所述滚刀组件包括滚刀基座以及固定于所述滚刀基座上的一圈滚刀,所述绞刀组件包括绞刀基座以及倾斜固定于所述绞刀基座上的绞刀,所述电机的转轴贯穿两侧的所述圆柱且所述转轴端部对应设置于所述u形叉板的两侧所述翼板的转轴孔内,所述电机的外壳焊接固定于所述钢支撑上;

36、所述滑动反力架包括反力板、轨板以及连接板,所述轨板安装在所述反力板的顶部,所述轨板底部的两侧均固定有t形滑轨,所述连接板分别固定于所述u形叉板的所述腹板的两侧,所述连接板的顶部固定有滑块且所述滑块内开设有同所述t形滑轨相配合的t形滑槽,所述水平液压缸的缸筒端面固定在所述滑动反力架的所述反力板上,所述水平液压缸的活塞杆同所述u形叉板的所述竖向腹板连接;

37、所述竖向液压组件还包括沿所述搅拌箱底部周向设置的刚性围挡,所述刚性围挡底部设置有一圈橡胶垫。

38、在步骤s2和步骤s5中,所有所述钻机上的所述多功能钻组件竖直向下钻挖岩质地层的过程中,关闭靠近于所述多功能钻组件中在竖向面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门和所述喷头上的注浆阀门,并开启靠近于所述多功能钻组件中在水平面上的所述圆柱钻组件设置的所述喷头上的注浆阀门,以向所述多功能钻组件钻挖处的岩面上进行持续泥浆注入,同时开启靠近于所述多功能钻组件中在水平面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,以将所述多功能钻组件所破碎岩块与泥浆的混合物抽吸至所述破碎装置中,所述破碎装置将所抽吸的岩块与泥浆混合物二次破碎后送入所述搅拌箱中进行搅拌;所述排渣系统实时抽排所述搅拌箱中的岩块与泥浆混合物至地面进行收集处理;

39、步骤s3中,靠近所述加腋孔和所述水平悬臂桩孔开挖部设置的所述钻机上的所述多功能钻组件钻挖岩质地层形成所述加腋孔的过程中,开启对应所述钻机上的所有所述喷头的注浆阀门,以向所述多功能钻组件钻挖处的岩面上进行持续泥浆注入,同时开启所有所述吸头上的吸渣阀门,以将所述多功能钻组件所破碎泥渣抽吸至所述破碎装置中,所述破碎装置将所抽吸泥渣二次破碎后送入所述搅拌箱中进行搅拌,且所述注浆系统实时向所述搅拌箱内泵送入泥浆以同泥渣混合;所述排渣系统实时抽排所述搅拌箱中的泥渣和泥浆混合物至地面进行收集处理;

40、步骤s4中,靠近所述加腋孔和所述水平悬臂桩孔开挖部设置的所述钻机上的所述水平液压缸驱动所述多功能钻组件向外水平移动钻挖所述水平悬臂桩孔的过程中,关闭靠近于所述多功能钻组件中在水平面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门和所述喷头上的注浆阀门,并开启靠近于所述多功能钻组件中在竖向面上的所述圆柱钻组件设置的所述喷头上的注浆阀门,以向所述多功能钻组件钻挖处的岩面上进行持续泥浆注入,同时开启靠近于所述多功能钻组件中在竖向面上的所述圆柱钻组件设置的所述吸头上的吸渣阀门,以将所述多功能钻组件所破碎岩块与泥浆的混合物抽吸至所述破碎装置中,所述破碎装置将所抽吸的岩块与泥浆混合物二次破碎后送入所述搅拌箱中进行搅拌;所述排渣系统实时抽排所述搅拌箱中的岩块与泥浆混合物至地面进行收集处理。

41、本发明的优点是:

42、(1)根据矩形桩孔的不同尺寸,在矩形抗滑桩钻机上设置对应数量并形成矩形结构的钻机,以钻挖矩形桩孔;

43、(2)基于所需钻挖桩孔的深度,可选择钻杆或缆索来实现对钻机的吊装连接;在多功能钻组件上设置竖向液压组件,以实现在土质地层或岩质地层中钻挖带加腋水平悬臂结构的矩形抗滑桩桩孔;

44、(3)在土体或岩体内多功能圆柱钻可实现同步伸缩和变形,达到钻挖互相垂直方向矩形桩孔的目的;

45、(4)加腋、水平悬臂和竖向桩身均可一次成孔,无需其他机械辅助,达到提高施工效率、节省施工和设备成本目的;

46、(5)针对土质地层,通过真空吸渣和泥浆联合排渣,改善施工环境,节省泥浆成本;针对岩质地层,向钻挖界面补充注入泥浆同岩块进行混合以实现抽吸,且渣体经过破碎箱二次破碎,能更好地排出桩孔,防止排渣管的堵塞;

47、(6)同时具备钻挖和排渣功能,钻机集成度高,实现了钻挖和排渣的不间断同步进行,减少施工工序,节省施工成本,提高钻孔施工效率;

48、(7)通过带间隔布设绞刀和滚刀的圆柱钻组件,可实现岩质地层内钻挖水平悬臂的矩形桩孔。

- 还没有人留言评论。精彩留言会获得点赞!