一种沉砂式防砂防气排采机抽管柱及其使用方法与流程

本发明涉及煤层气井机抽防砂防气设备,具体地说是一种沉砂式防砂防气排采机抽管柱及其使用方法。

背景技术:

1、煤粉是在钻井、压裂工程及排采扰动作用下引起煤层失稳破坏而产生的,按煤粉来源可分为钻井残留煤粉,井壁失稳产生煤粉,煤基质破裂产生煤粉,煤粉的存在降低了气井的产液量,煤粉落在排采管式泵的固定阀座上,会导致固定阀关不严,造成泵漏失;部分井煤粉埋固定阀通道,造成进液通道堵塞;煤粉粘附在泵柱塞上,造成卡泵。

2、水力压裂改造技术是开采煤层气的有效的增产方法,通过高压驱动水流伴以石英砂、陶粒等支撑剂,挤入储层中原有的和新造的裂缝内,扩宽并伸展这些裂缝,进而在储层中产生更多的次生裂缝,可产生有较高导流能力的通道,有效地连通井筒和储层,提高煤层气井的单井控制面积和产量,压裂完成后,气井在排水采气过程中,随着裂缝中水的排出,特别是快速降低井底流压,水中含有颗粒大小石英砂、陶粒等支撑剂进入井桶和泵,砂进入泵桶后,砂落在排采管式泵的固定阀座上,会导致固定阀关不严漏失;部分井砂和煤粉混合后会堵塞固定阀通道,造成进液通道堵塞。

3、常规机抽管柱结构有杆泵底部自上而下依次接气锚、尾管和丝堵,地层产出的气水混合物夹杂砂和煤粉进入气锚后,由于密度差,气分离回到油套环空,分离出煤粉和砂和煤粉受重力影响沉积尾管,当尾管中煤粉和砂沉积满尾管,煤粉和砂极易进入泵桶,造成卡泵和堵塞泵进液口,导致有杆泵泵不能正常工作。

4、公开(公告)号:cn115788319a,公开了一种合层排采煤层气井井下防砂与防煤粉的方法,在合层排采煤层气井中设置上、下两套排采装置,先在地面施工一口具二开井身结构的合层开发煤层气井,并依次对下部构造煤、上部原生结构煤进行压裂改造。在构造煤产层顶板位置用封隔器悬挂下排采管柱,使构造煤产层产出的返排液、地层水、煤层气可以通过绕丝筛管进入下排采管柱内部,同时阻挡构造煤产层大量产出的支撑剂、煤粉进入排采管柱内部,并使支撑剂、煤粉在重力作用下沉入人工井底。利用下排采管柱防砂、防煤粉,降低卡泵风险,保障合层开发煤层气井排采过程的连续性。尤其适用于煤系中下部煤层气主力产层煤体结构破碎,合层排采过程中大量吐砂、吐粉条件下的煤层气排采。

5、该现有技术没有设置气锚,当液体中有气体进入泵腔,会对排采泵工作造成气锁等影响。

6、公开(公告)号:cn206770187u,公开了一种用于煤层气排采的防煤粉双作用抽水泵,包括固定阀,游动阀,密封短节,“工”形柱塞,空心连杆,连杆侧阀,阶梯内泵筒,内泵筒侧阀,外泵筒,防砂阀,油管,所述的固定阀与外泵筒连接,游动阀与下端柱塞连接,内泵筒和外泵筒刚性连接形成环形空间,密封短节与内泵筒连接,连杆单向侧阀安装在连杆凹槽,内泵筒单向侧阀安装在内泵筒上,油管与外泵筒连接,将抽水泵分成a、b、c等3个腔,内泵筒和外泵筒刚性连接构成环形空间,有益效果:结构配合紧凑,安全可靠,可以增大排水量,提高泵效,降低能耗和成本,有效防止煤粉沉积埋泵现象。

7、该现有技术没有设置气锚,当液体中有气体进入泵腔,会对排采泵工作造成气锁等影响。

8、公开(公告)号:cn211342891u,公开了一种转向式气锚,包括上接头、定位封板、分离筒、分隔板、挡板、下接头,分离筒的上部内螺纹之下设置悬挂台肩,分隔板的上部固定在定位封板的左侧面上,挡板连接在分隔板的下端,分隔板的下部设置筛孔,挡板处于分隔板的左侧,定位封板处于分隔板的右侧,定位封板坐落在分离筒的上部内螺纹之下的悬挂台肩上,分隔板插入分离筒里,分隔板的下部到达分离筒的下部,分隔板将分离筒隔为分离腔和出液腔,分离筒的上部一侧设置进液槽,所述的进液槽与所述的分离腔的上部相通,定位封板堵塞所述的分离腔的上端,挡板堵塞所述的出液腔的下端,使经所述的进液槽进入到所述的分离腔里的流体只能向下流动从筛孔进入所述的出液腔里,分离筒的下部连接下接头。

9、该现有技术使用时,会有大量气体贴着管壁向上移动,贴着挡板和分隔板向上移动,从分隔板通孔进入油管。

10、总之,以上公开技术的技术方案以及所要解决的技术问题和产生的有益效果均与本发明不相同,针对本发明更多的技术特征和所要解决的技术问题以及有益效果,以上公开技术文件均不存在技术启示。

技术实现思路

1、针对现有技术存在的上述缺陷,本发明的目的是提供一种沉砂式防砂防气排采机抽管柱及其使用方法,有效解决煤层气机采井中常规排采泵遇到的气锁、砂卡砂埋及球阀漏失的问题。

2、为了达成上述目的,本发明采用了如下技术方案:

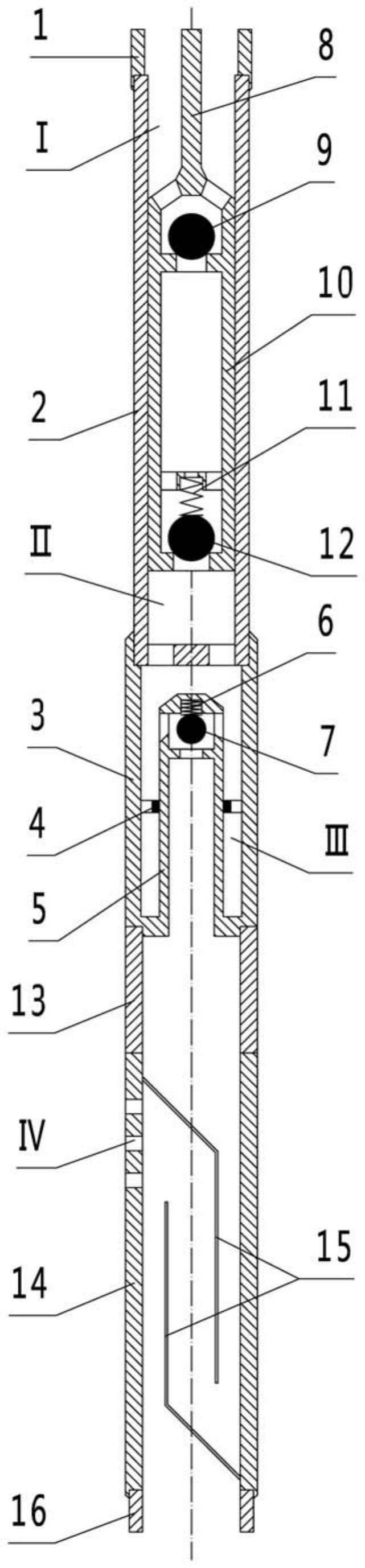

3、一种沉砂式防砂防气排采机抽管柱,包括排采泵筒和柱塞,所述排采泵筒由长泵筒、沉砂管、中心管、进液阀组成;

4、所述长泵筒下端与沉砂管连接,所述沉砂管下端与气锚连接;

5、所述中心管设置在沉砂管内,所述中心管下端与沉砂管下端内壁连接,所述中心管上端设置有进液阀,所述柱塞套装在长泵筒内;所述进液阀内设置有下部回位弹簧;

6、所述气锚设置有排气液流通道。

7、所述柱塞由拉杆、上出液阀、短柱塞及下出液阀组成;

8、所述拉杆下端与短柱塞上端连接,所述拉杆上端与抽油杆柱相连;

9、所述短柱塞内壁上端设置有上出液阀、下端设置有下进液阀,所述短柱塞为带环形携砂槽结构;

10、所述下出液阀内设置有上部回位弹簧。

11、所述气锚包括气锚外管、气锚挡板;

12、所述气锚外管上端与沉砂管连接;

13、所述气锚挡板由两块镶嵌在气锚外管上的折弯薄板组成,所述气锚挡板分为上挡板与下挡板,所述上挡板与下挡板呈相对方向安装,使气锚外管内部的排气液流通道呈“z”字型液流通道;

14、所述气锚外管在“z”字型液流通道入口上升段顶部设置有气孔。

15、所述气孔至少设置两个。

16、所述沉砂管与气锚外管之间设置有油管短节;

17、所述气锚外管下端连接有油管接头;

18、所述油管接头下部连接尾管或筛管。

19、所述长泵筒上端连接有上接箍,所述上接箍上端连接油管。

20、所述中心管与沉砂管形成环形沉砂腔,所述环形沉砂腔在进液阀下方设置有支承环,所述支撑环上设置有通孔或通槽。

21、一种沉砂式防砂防气排采机抽管柱的使用方法,

22、s1、下井作业准备,

23、先将排采泵筒、气锚连接好,排采泵筒上端连接油管,气锚下端连接尾管及筛管,随油管柱一起下入排采井中设计位置;

24、然后再将柱塞的上端与抽油杆联接,随抽油杆柱一起下入油管底部,与排采泵筒实现碰泵,柱塞进入排采泵筒内;

25、s2、抽汲作业,柱塞在抽油杆柱的带动下,在排采泵筒的长泵筒中作上下往复运动;

26、上行程时,上出液阀、下进液阀在油管柱压力下关闭,柱塞上部的液体被提出至地面,柱塞下部泵腔容积增大,压力下降,进液阀在油套环空的压力作用下打开,煤层中的液体、及其携带的砂粒、煤粉和部分气体一起沿着气锚通道流向泵腔中;在通过气锚“z”字型液流通道入口上升段时,大部分气体从液体中逸出,沿着气孔重新回到油套环空中,其余部分则继续沿着气锚“z”型通道流入泵腔;

27、下行程时,泵腔容积减小,压力增大,上出液阀、下进液阀在泵腔液体作用下打开,柱塞上部的油管腔与下部的泵腔连通,同时进液阀在泵腔内油压作用下关闭,泵腔内液体被挤出至油管腔中,此时,液体携带的砂粒、煤粉及少量气体也随之一起进入油管腔中;

28、s3、停抽时,泵腔内的液体处于静止状态,砂粒和煤层会因重力作用向下沉淀,一部分沉淀物直接落入沉砂管与中心管之间的环形沉砂腔中,一部分会先落在进液阀上部的锥面上,随着堆积物增多而滑落到环形沉砂腔中;

29、同时,气锚下部尾管内液体中的煤层气继续不断上逸,并沿着气锚内“z”型通道入口上升段顶部气孔处逸出,重新回到油套环空中;气锚上部油管短节及进液阀下部中心管内残留的少量液体中携带的砂粒、煤粉因重力作用将会沉淀落入气锚挡板底部。

30、本发明与现有技术相比具有以下有益效果:

31、排采泵筒进液阀下方设计有较大环形沉砂腔,保障了足够沉积空间,避免进液阀关闭不严漏失;

32、设置支撑环加强了中心管的稳定性,使中心管的长度增加;

33、“z”型流道气锚改变传统的尾管沉砂和上部进液,避免了尾管沉积满,增加了沉砂空间;提高了气、液、煤粉和砂分离效果,有效减少砂、煤粉、气进入泵筒,减少井液中砂粒、煤粉及煤层气对排采泵的影响,提高排液效率。

- 还没有人留言评论。精彩留言会获得点赞!