一种地铁暗挖通道的施工方法与流程

本发明属于地铁隧道施工,具体涉及一种地铁暗挖通道的施工方法。

背景技术:

1、地铁隧道采用浅埋暗挖法施工相对于明挖法而言,具有拆迁成本低、交通影响小等优点。8号线a站为7号线及8号线换乘站,车站位于主干道a和主干道b交叉口的东南方向,h号出口需从主干道a下穿过,主干道a在此处为市政隧道,该市政隧道为地下一层箱形框架结构,市政通道为叠合结构,最大埋深约12m,暗埋段围护结构采用地下连续墙;敞口段围护结构采用钻孔灌注桩,暗挖通道结构范围内市政通道围护结构为地下连续墙;该始市政隧道的重要性等级为重要。如图1所示,h号出入口暗挖通道呈“十字交叉”下穿该市政通道,暗挖段长度约40米,暗挖段土体加固上缘已近乎与市政隧道底板底重合;且h号出入口暗挖通道南侧上部主要有雨水、热力等重要管线,北侧上部污水、自来水等重要管道。在地铁暗挖施工过程中,注浆过程中产生地表隆起或开挖过程中产生沉降都可能引起管线变形、沉降等风险,甚至产生破坏。因此需要有效的措施来降低地铁暗挖段的风险。

技术实现思路

1、本发明的目的是克服现有技术的不足而提供一种地铁暗挖通道的施工方法。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种地铁暗挖通道的施工方法,包括如下步骤:

4、按照市政隧道的位置划分三个施工区,分别为ⅰ区、ⅱ区与ⅲ区;ⅰ区与ⅱ区的分界线为市政隧道地连墙一,ⅱ区与ⅲ区的分界线为市政隧道地连墙二;ⅰ区毗邻即有车站,ⅲ区毗邻明挖段;ⅰ区与车站之间有车站地连墙;ⅰ区、ⅱ区为标准断面,ⅲ区为扩大断面;

5、同时从车站和明挖段两个工作面双向施工,开挖方法为预留核心土crd法,每次只施工一个导洞;车站端施工包括如下步骤:

6、ⅰ区、ⅱ区施作大管棚→ⅰ区全断面wss无收缩后退式注浆加固→车站地连墙拆除→ⅰ区土方开挖→ⅰ区初期支护→ⅱ区全断面wss无收缩后退式注浆加固-市政隧道地连墙一拆除→ⅱ区土方开挖→ⅱ区初期支护→初期支护背后注浆→防水施工→二次衬砌施工→二次衬砌背后注浆;

7、明挖段施工包括如下步骤:

8、ⅲ区施作大管棚→ⅲ区全断面wss无收缩后退式注浆加固→ⅲ区土方开挖→ⅲ区初期支护→市政隧道地连墙二拆除→初期支护背后注浆→防水施工→二次衬砌施工→二次衬砌背后注浆。

9、进一步的,管棚施工时,管棚布置在拱顶及其两侧,环向间距0.3m;ⅰ区、ⅱ区施作连续大管棚;ⅲ区单独施作管棚;管棚距离开挖轮廓150mm,水平倾角1°;管棚全部施作完毕后进行管棚钢管注浆,利用锚固剂封闭掌子面与管棚间的孔隙,防止漏浆;管棚注浆采用1:1水泥砂浆,注浆扩散半径不小于0.5m;注浆时,采取低压力中流量注入,注浆过程中压力逐步上升,注浆终压达到0.5mpa,稳压3分钟以上即可结束注浆;注浆完成后,使用在孔口管下方的小闸阀对管棚钢管及孔口管之间的缝隙进行注浆密封,防止从缝隙中渗漏水。

10、进一步的,全断面wss无收缩后退式注浆工艺的钻头直径50mm,钻杆直径42mm,注浆孔布置间距0.5m×0.5m,梅花型布置;注浆扩散半径0.6m~0.7m,注浆压力0.5mpa~1.5mpa,从里向外逐渐减压;注浆采用水泥水玻璃双液浆进行加固,土体加固范围为开挖面向外预留2m厚止浆墙;由于地连墙后注浆加固无法实施区域,在地连墙破除后及时进行反向补充注浆,并检验注浆效果后,方可正常进行土方开挖作业。

11、进一步的,在ⅰ区全断面注浆加固及管棚施工完毕后对车站地连墙进行破除,破除方式为人工风镐凿除;ⅰ区土方开挖及初支施工完毕、ⅱ区全断面注浆加固完毕后对市政隧道地连墙一进行破除,破除方式为人工风镐凿除及水钻成孔割除相结合的方式;明挖段施工完毕、扩大断面暗挖段土方开挖及初支施工完毕后对市政隧道地连墙二进行破除,破除方式为人工风镐凿除及水钻成孔割除相结合的方式;各个地连墙破除顺序按照导洞开挖顺序。

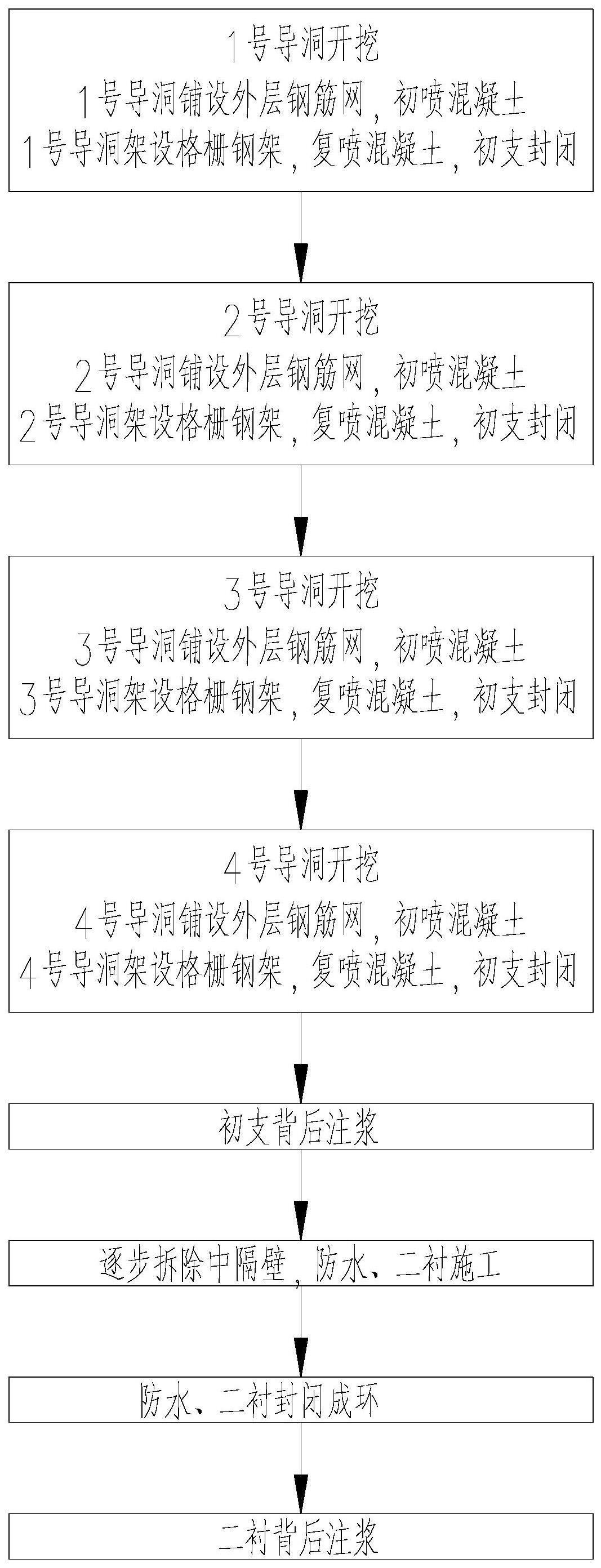

12、进一步的,每段施工区施工过程中分4个导洞,1号导洞施工完毕后再施工2号导洞,2号导洞施工完毕后再施工3号导洞,3号导洞施工完毕后再施工4号导洞;每个导洞包括开挖、铺设外层钢筋网、初喷混凝土、架设格栅钢架、复喷混凝土、初支封闭步骤;1号导洞和2号导洞的预留核心土位于导洞的中部,3号导洞和4号导洞的预留核心土位于竖直中隔壁处,台阶长度3m~5m。

13、进一步的,一榀所述格栅钢架由1号格栅至12号格栅共12个格栅拼装组成;格栅钢架整体形状为上弧下方,格栅钢架拱架圆顺,直墙架直顺,直墙架与拱架平滑过度连接,底架与两侧直墙架直角连接,中隔壁为横平竖直的十字型,竖直中隔位于导洞中线;拱架由1号格栅、2号格栅、8号格栅和9号格栅形成,一侧直墙架由2号格栅、5号格栅形成,另一侧直墙架由9号格栅、11号格栅形成,水平中隔由4号格栅、10号格栅形成,竖直中隔由3号格栅、6号格栅形成,底架由7号格栅、12号格栅形成。

14、进一步的,所述格栅钢架安装步骤为:

15、①开挖1号导洞至1号格栅底部,安装1号格栅;继续开挖1号导洞左侧至2号格栅底部并预留核心土,安装2号格栅;开挖1号导洞右侧至3号格栅底部并预留核心土;完成1号、2号、3号格栅喷混;开挖下榀格栅土方并同步安装格栅,同时开挖1号导洞预留核心土,预留核心土长度应满足3m~5m长;预留核心土开挖完成,安装4号格栅,完成喷射混凝土,1号导坑封底;

16、②开挖2号导洞左侧土方至5号格栅底部并预留核心土,安装5号格栅;继续开挖2号导洞右侧土方至6号格栅底部并预留核心土,安装6号格栅,完成5号、6号格栅喷混;开挖下榀格栅土方并及时安装格栅,同时开挖2号导洞预留核心土,预留核心土长度应满足3~5m长;预留核心土开挖完成,安装7号格栅,完成喷射混凝土,2号导坑封底;

17、③开挖3号导洞至8号格栅底部,安装8号格栅;继续开挖3号导洞右侧至9号格栅底部并预留核心土,安装9号格栅;完成8号、9号格栅喷混;开挖下榀格栅土方并及时安装格栅,同时开挖3号导洞预留核心土,预留核心土长度应满足3~5m长;预留核心土开挖完成,安装10号格栅,完成喷射混凝土,3号导坑封底;

18、④开挖4号导洞右侧土方至11号格栅底部并预留核心土,安装11号格栅;完成11号格栅喷混;开挖下榀格栅土方并及时安装格栅,同时开挖4号导洞预留核心土,预留核心土长度应满足3m~5m长;预留核心土开挖完成,安装12号格栅,完成喷射混凝土,4号导坑封底。

19、进一步的,为保证洞门处的初支稳定性,开挖ⅰ区时,前7榀格栅钢架密排,且第7榀、8榀、9榀之间中心间距为445mm,后续施工格栅钢架间距调整后标准间距500mm施工至ⅱ区结束;ⅲ区开挖施工时,前7榀格栅钢架同样密排,后续施工钢架间距按照标准500mm间距实施;初期喷护混凝土为2榀一喷,开挖过程中根据监测数据及现场实际情况,进行调整。

20、进一步的,每个导洞的每榀格栅钢架安装完毕后,及时施作锁脚锚管;锁脚锚管采用a42钢焊管、长度3m,水平倾角为30°~45°,插管时用风镐顶入,每处锁脚锚杆不少于2根;锚管安装完成后,严格按照设计要求进行注浆填充;部分锁脚锚管可能已伸出注浆加固范围外,在现场施工过程中,应及时对锁脚锚管进行注浆,快速封堵渗水路径。

21、进一步的,初支设置从车站地连墙边缘开始,地连墙厚度范围内的初支钢架若不能打设锁脚锚杆,格栅钢架需与地连墙凿除钢筋焊接牢固。

22、本发明的有益效果是:

23、本发明采用分段施工法,将暗挖通道分三段施工,其中两个施工段对向施工,能够提高施工效率,缩短工期;

24、本发明的预留核心土crd法,每次只施工一个导洞,每次的开挖面积小且及时支护,能够有效控制地面沉降变形,保证开挖施工安全及上部隧道的行车安全、管线安全;

25、本发明的格栅钢架形状规则,有利于加工尺寸的控制,且拼装方便快捷,易于复核尺寸及位置,施工精度高;同时分导洞开挖时,由格栅钢架限制的各个导洞开挖轮廓规则,能够提高开挖效率;

26、在开挖过程中每个导洞的每榀格栅钢架均有锁脚锚杆,保证每榀格栅钢架不会沉降,从而有效控制隧道变形及地面沉降。

- 还没有人留言评论。精彩留言会获得点赞!