一种机械法风井施工方法及风井结构与流程

本发明属于城市轨道交通,具体地涉及一种机械法风井施工方法及风井结构。

背景技术:

1、随着城市地铁线网的不断延伸扩建,车站间距不断增加,对于隧道较长、行车密度较大的区间,存在多辆车同时在一个区间隧道内运行的可能。在地铁长大区间设计中,一般需考虑设置中间风井,以满足区间隧道通风降温、泄压减阻及火灾排烟功能,提供隧道正常通风和事故通风的服务。现有技术中,通常先施工区间风井,然后盾构在风井中接收和始发。风井一般为地下两层(线路埋深较浅时)或地下多层结构(线路埋深较大时),工程中先施工灌注桩或地下连续墙,作为风井基坑的围护结构,再施工风井的底板、侧墙、中板、顶板等主体结构。历经数月,区间风井结构完成后,再进行盾构始发掘进或接收施工。

2、上述施工工艺存在以下几个缺点:第一,盾构隧道的施工需等待区间风井主体结构施工完成后,才可以具备在风井结构内接收或始发条件,且在实际施工过程中,除了区间风井本身施工工期因素外,通常地下风井采用明挖工法,施工前需要对地面交通进行疏解,对地下管线进行改迁,各部门协调及迁改工作周期很长,对施工条件更为苛刻,这无疑限制了盾构施工工期的灵活排布,导致工程无法高效同步运转,甚至造成工期延误;第二,风井通常为地下二层或多层结构,基坑的围护结构、基坑开挖及主体结构工程规模较大、造价高、对周边环境不利影响大,且站台层功能一般只是为了提供施工空间、运营期间提供列车通过空间,其功能属性较为单一,造成了工程浪费;第三,现有技术为了尽量减小风井基坑开挖深度,遂将风井设置在线路埋深较浅位置,从而导致线路纵坡采用非最最优方案,且风井位置选址受到极大限制,对周边环境造成较大影响。

技术实现思路

1、为解决上述问题,本发明提供了一种机械法风井施工方法及风井结构,颠覆了传统工艺下须先施工区间风井、然后盾构在风井中接收始发的施工顺序,实现风井与盾构隧道的独立施工,提高了工期排布的灵活性;相比传统工艺下必须开挖较深基坑,施作负二层甚至负三层风井主体结构后才才能进行盾构的接收和始发,本专利采用机械法施工的竖向顶管隧道作为通风通道,实现的风井的机械法施工,省去了负二层、负三层结构的施工,大幅提高了工程施工的效率、安全性,显著降低了工程造价;相比于传统工艺下开挖较深的基坑,本专利采用机械法施工区间风井,可显著降低施工对周边环境的影响,进一步促进绿色施工的实现。

2、为达到上述目的,其技术方案如下:

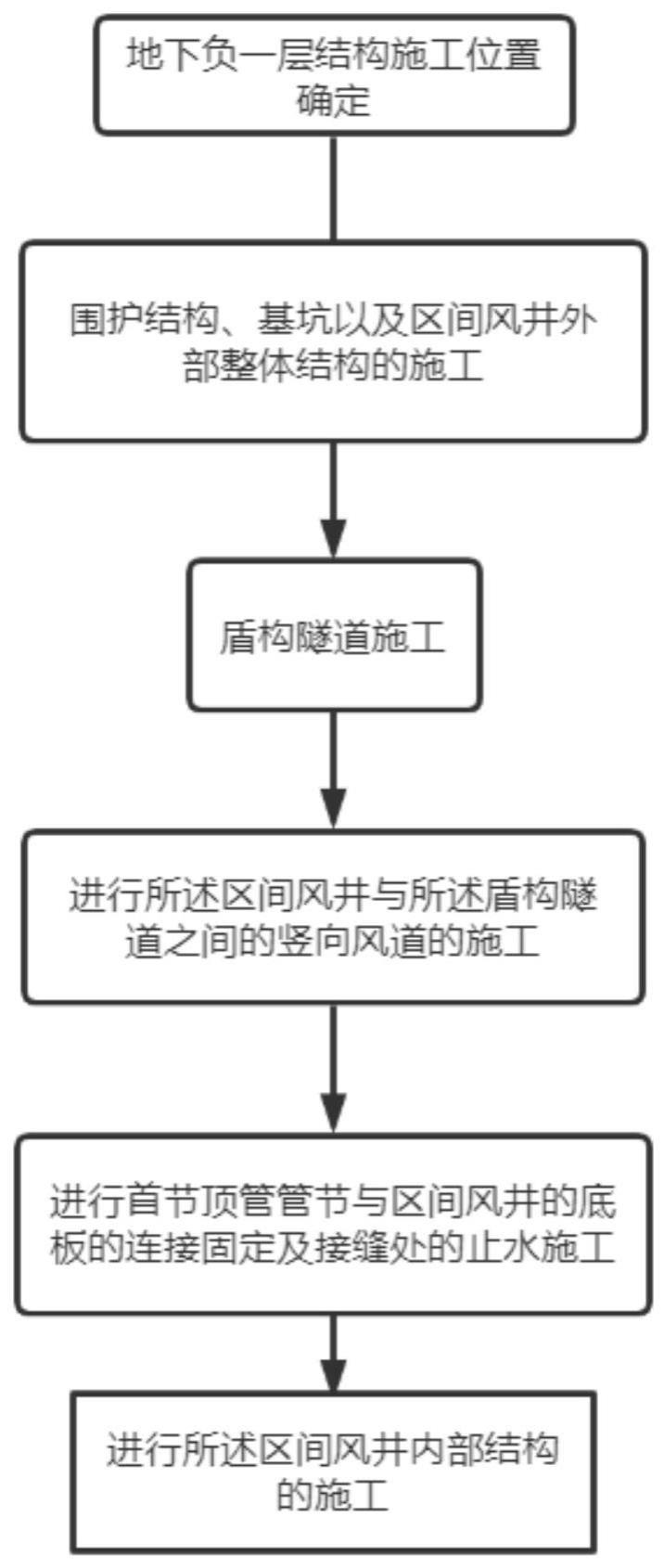

3、一种机械法风井施工方法,具体包括以下步骤:

4、s1,进行地下负一层结构施工位置确定:根据工筹及场地条件,确定区间风井施工位置;

5、s2,围护结构、基坑以及区间风井外部整体结构的施工:根据施工位置进行区间风井基坑围护结构施工后,进行基坑开挖,后进行所述区间风井的地下一层的主体结构及地面结构施工,并在所述区间风井的顶板完成活塞风井的施工;

6、s3,盾构隧道施工:在进行所述区间风井施工的同时,在所述区间风井的下方通过盾构掘进进行盾构隧道施工;

7、s4,进行所述区间风井与所述盾构隧道之间的竖向风道的施工;在所述盾构隧道的顶部施工风道的顶管始发孔,进行顶管顶进作业,直至顶进至所述区间风井的底板的顶管接收孔处,完成竖向风道的施工;

8、s5,进行首节顶管管节与所述区间风井的底板的连接固定及接缝处的止水施工:将所述首节顶管管节与所述区间风井的底板进行焊接固定,对所述竖向风道的首节顶管管节与所述区间风井的底板的接缝处进行永久止水封堵;

9、s6,进行所述区间风井内部结构的施工:进行所述区间风井内部的卧式风阀墙、立式风阀墙以及楼梯间的设置,并安装风机及各道风阀。

10、进一步地,所述s3中,所述盾构隧道的用于设置竖向风道的管节采用复合钢管片,其余区段为全环钢筋混凝土管片。

11、进一步地,所述s4中,所述顶管始发孔的中心线与所述顶管接收孔的中心线对准重合。

12、进一步地,所述s4中,在进行所述顶管顶进作业前,先在所述风道顶管始发孔的正下方安装顶管机,并拼接风道的首节顶管管节,通过顶管机顶升油缸作用,将顶管机头顶升至始发套环内,使顶管机的两道环向密封止水刷与顶管设备头外壁密贴。

13、进一步地,所述s4中,所述首节顶管管节与所述顶管机的机头尾端固定连接,后进行竖向顶管顶进作业时,所述首节顶管管节向上顶升一节管节后,下方拼接一节新的管节,后每顶升一节管节,随即拼接一节新的管节,每两节管节的环缝之间均采用坡口焊焊接牢固,直至所述首节顶管管节顶升至所述区间风井的底板后,拆除所述顶管机的机头,将所述首节顶管管节的顶部与所述区间风井的顶管接收孔连接,完成竖向风道的施工,将风道的末节顶管管节与所述盾构隧道焊接固定。

14、一种风井结构,包括位于地下一层的主体结构以及与隧道连接的竖向风道;

15、所述隧道包括左线隧道和右线隧道,所述左线隧道和所述右线隧道左右平行设置并均纵向前后两端水平延伸;所述左线隧道和所述右线隧道内列车方向相反;来车方向为前,离车方向为后;所述左线隧道和所述右线隧道上各设有两个及以上顶管始发孔,

16、所述主体结构为方体结构,包括前后并排的楼梯区域和通风区域,所述通风区域的顶板布置有两个活塞风井风阀,所述活塞风井风阀对角设置;所述通风区域的底板两侧各设有两个及以上顶管接收孔,所述顶管接收孔处设有顶管接收孔圈梁,所述顶管接收孔内设置风道的首节顶管管节;所述首节顶管管节的上端口布设有卧式风阀墙;

17、位于所述底板右侧的顶管接收孔两两之间设有一立式风阀,位于底板左侧的顶管接收孔两两之间也设有一立式风阀;处于同一水平位置的位于底板右侧的顶管接收孔和位于底板左侧的顶管接收孔之间设有一风机,所述风机的两端各设置有一立式风阀;

18、每个所述顶管始发孔的垂直中心线分别于一所述顶管接收孔的垂直中心线对准重合;每个所述顶管接收孔通过风道与所述隧道的顶管始发孔连接;

19、所述主体结构的设有活塞风井风阀的角上设有楼梯间,所述楼梯间与相邻的活塞风井风阀之间设有隔墙。

20、进一步地,所述顶管接收孔圈梁为方形结构。

21、进一步地,所述楼梯区域的一侧设有楼梯间,所述楼梯间向上延伸至地面以上,并在其顶部设置有工作间,所述工作间设置于地面以上。

22、进一步地,所述楼梯区域与所述通风区域之间设有隔墙。

23、进一步地,所述活塞风井风阀向上延伸至地面以上,并在其顶部地面以上位置设置有风亭。

24、与现有技术相比,本发明的有益效果在于:

25、第一,基于竖向顶管机械法工艺形成竖向风道,可实现盾构隧道与区间风井独立施工,工期互不牵制,改变了现有技术中必须先施工区间风井结构、然后进行盾构施工的工序,消除了区间风井施工进度对盾构施工进度的制约,使风井和盾构施工的工筹排布更加灵活高效;第二,相比现有技术中的地下两层甚至多层区间风井结构,本专利采用的地下一层风井结构,减小了基坑开挖深度,降低了基坑开挖施工风险,减少了基坑土方、围护结构及风井主体结构的规模,缩短了施工工期,极大降低了工程投资;第三,本专利提供的竖向顶管机械法施工的风道,单个风道顶管尺寸较小,施工难度小,既可以满足区间隧道通风要求,而且风道采用机械法的顶管工艺,施工高效安全,显著降低了施工对周边环境的影响,进一步促进高质量、绿色施工的实现;第四,本专利技术,可解决线路纵坡设计与区间风井选址的相互制约问题,风井基坑开挖深度不再因线路埋深而需加大,线路纵断面设计也不再受风井选址条件的限制,从而线路纵坡可以采用最最优方案,且区间风井可以选择对周边环境影响较小、工程实施难度较小的位置,降低工程实施难度、施工风险以及工程投资,实现节约资源、绿色环保的目的。

- 还没有人留言评论。精彩留言会获得点赞!