一种适用于竖向连续回采的二步骤采矿方法与流程

本发明涉及采矿,尤其涉及一种适用于竖向连续回采的二步骤采矿方法。

背景技术:

1、随着矿山采矿技术的发展,充填采矿方法已经在金属矿山开采中广泛应用。尤其针对缓倾斜厚大矿体,多步骤连续回采的充填采矿方法应用更加广泛。一般来说,厚大矿体在纵向方向分为多个中段,每个中段50-60m;横向方向划分多个盘区,盘区内划分一步骤采场及二步骤采场,一步骤胶结充填,二步骤微胶结充填,一步骤胶结充填体抗压强度高,作为二步骤回采的矿柱;盘区之间为隔离矿柱,作为三步骤回采。

2、尤其厚大矿体回采中,竖向方向采场数量多,底部采场回采完成后,底部采场被充填,上部采场在充填体上采用平底出矿,一般平底出矿中,由于铲运机无法较多的进入采空区,且需在两侧布置出矿结构,尤其对于宽度较宽的采场,中部会残留有一定高度的矿堆,该矿堆无法回收,为永久损失资源。

3、安徽某低品位铜矿,矿床厚度大,纵向矿床划分多个中段,包括-770m、-705m、-650m、-585m、-530m、-465m、-410m、-345m、-290m等中段,在横向上划分3个盘区,-1#盘区、1#盘区、2#盘区;盘区内划分一步骤采场、二步骤采场,盘区之间为隔离矿柱三步骤回采。对于盘区内厚大矿体的回采中,均采用空场嗣后充填采矿方法在竖向方向对采场进行连续回采,即优先采充底部采场,然后采充次深部采场,逐层往上连续回采。

4、矿山目前一步骤采场已大范围回采,二步骤采场计划开始回采,如果按照常规的二步骤采矿方法,主要存在两方面的问题:(1)二步骤底部结构布置在比原岩强度低的多的充填体内,巷道的稳定性低,如果进行大范围钢筋混凝土支护,矿山支护成本过高;(2)由于竖向连续回采采用平底底部结构出矿,一般在采场两侧布置底部结构两侧出矿,因铲运机无法大面积进入采空区内出矿,出矿后采场中部往往会残留中一定高度的矿堆,该矿堆将作为永久损失资源;若单侧出矿,采场内损失的资源量更大;结合该低品位采场的宽度,当采场宽度30m,两侧均进行出矿时,损失的矿石量4万t,品位按照0.5%计算,经济价值1千余万元。为此针对二步骤竖向连续回采,发明一种高回采率、安全、高效、经济的采矿方法至关重要。

技术实现思路

1、针对上述问题,本发明提供一种适用于竖向连续回采的二步骤采矿方法,该发明用充填体替代采场内永久损失的矿石资源,采场回采率提高;在回采采场单侧布置非对称堑沟式底部结构布置,减少了采场另一侧出矿底部结构的施工,降低矿山施工成本;采用钢筋混凝土拱加强支护,提高出矿进路安全。

2、为解决上述问题,本发明所采用的技术方案是:

3、一种适用于竖向连续回采的二步骤采矿方法:

4、为方便说明技术方案,定义竖向方向从下往上最深部为最深部采场、次深部为次深部采场,上部为上部采场。

5、步骤一、对最深部采场进行回采,在最深部采场中部位置施工贯穿采场的第一切割天井,在次深部采场边部硐室施工盲切割天井一;

6、步骤二、对次深部采场最底部“直角三角形”矿体进行回采;次深部采场炮孔施工中,仅施工能够回采“直角三角形”范围内矿体的炮孔,同时仅在“直角三角形”范围炮孔内装药。然后以步骤一中施工的盲切割天井一为补偿空间进行爆破,盲切割天井的位置紧靠采场边界,施工至“直角三角形”的最高点;

7、步骤三、最深部采场及次深部采场最下部“直角三角形”范围内的矿体爆破完成后,整体出矿,出矿完成后对采空区进行充填接顶,最深部采场采空区微胶结充填,次深部采场底部的“直角三角形”采空区胶结充填;

8、步骤四、在最深部采场及次深部采场底部的“直角三角形”采空区充填接顶后,对次深部采场“非直角三角形”范围的矿体及上部采场底部的“直角三角形”矿体进行回采,在相邻采场的充填体内布置单侧出矿底部结构,施工充填体内的第二出矿巷道,出矿进路二,在出矿进路二靠近采空区一侧浇铸钢筋混凝土拱。

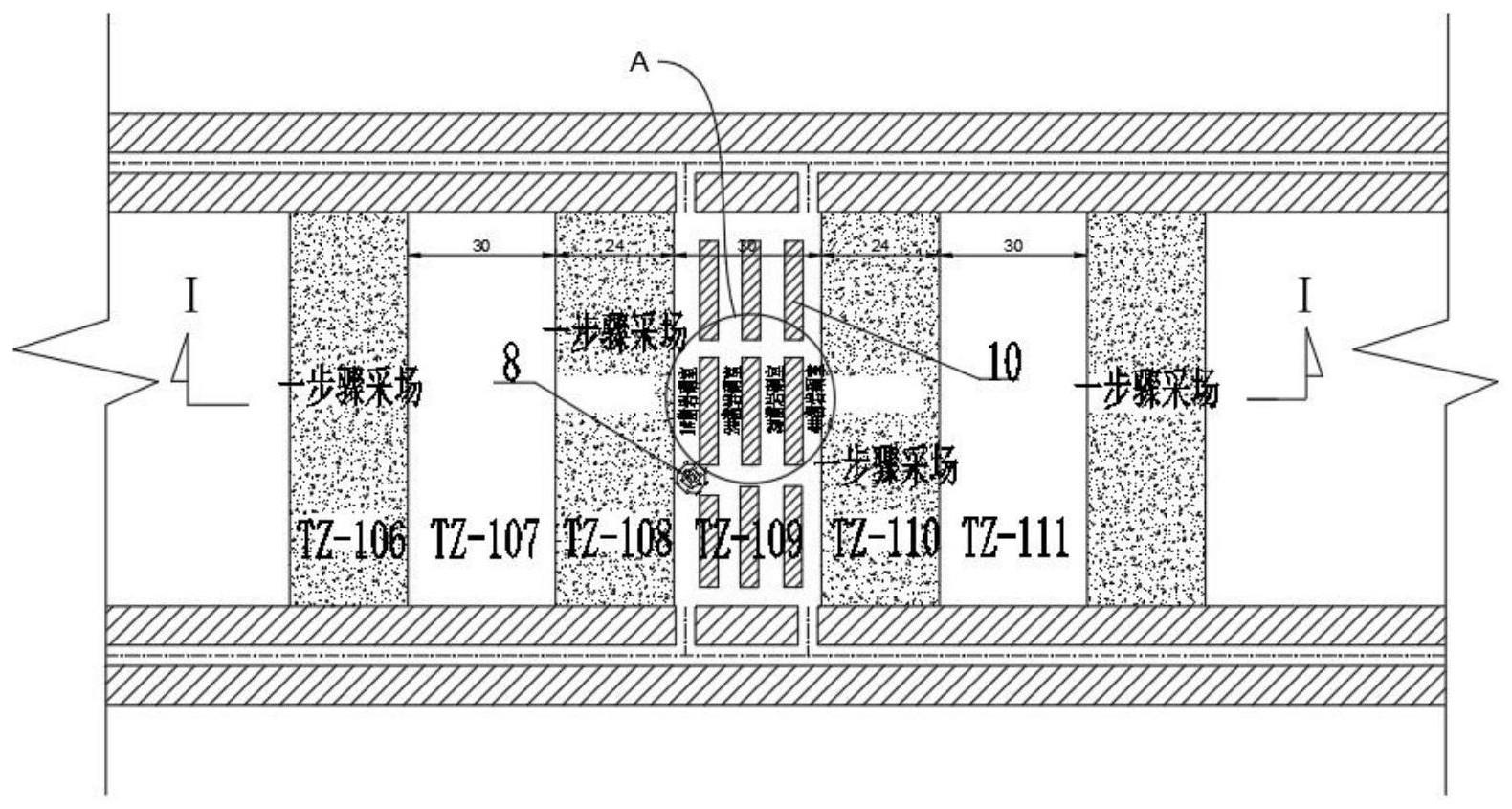

9、优选地,步骤一中选择一步骤采场tz-110的第一出矿巷道继续作为二步骤采场tz-109的第一出矿巷道,新掘最深部采场的出矿进路,然后利用中深孔爆破形成第一受矿堑沟。

10、优选地,步骤一中在最深部采场的凿岩硐室内施工大直径炮孔;硐室内间柱下施工斜孔,其余位置均施工垂直孔;垂直孔和斜孔全孔间隔装药,从上到下的多个斜孔中,下一个斜孔底部装药最高点不超过上一个斜孔的最低点,有利于装药结构的均匀性,降低粉矿或大块的产生,提高出矿效率。

11、优选地,步骤二中在最深部采场凿岩硐室内施工大直径炮孔的直径165mm,炮孔排距3m,炮孔间距3m,凿岩硐室间柱下部施工直径为165mm的斜孔。

12、优选地,步骤一中对最深部采场进行爆破回采,以贯穿采场的第一切割天井为补偿空间逐排爆破,每次爆破后出矿量不超过单次爆破矿量的30%,以便预留一定高度的矿堆,便于次深部采场炮孔的安全施工;最深部采场爆破完成后,总出矿量不超过采场总矿石量的30%。

13、优选地,步骤二中次深部采场底部水平边界为“直角三角形”为一直角边,次深部采场任意一侧垂直边界为另一直角边;斜边为距离采场边界4-5m采场底部位置呈50°方向与“直角三角形”垂直边界的的连线。该直角三角形矿体超前回采,替代了残留此处的矿堆,回收更多的矿石;同时不需要在采场另一侧布置底部结构,降低了矿山施工成本。“距离采场边界4-5m”主要是便于次深部采场受矿巷道的布置;“呈50°方向”是便于爆破破碎的矿石自由流动,角度过小矿石将无法自由流动至受矿堑沟,角度过大上部采场施工存在安全隐患,为此经过在底部结构不同倾角的试验效果,当矿石流动坡角为48-50°时,矿石残留量小,为回收更多的矿石,选取50°作为本发明的矿石流动性最佳的坡角,能够保证矿石在自重的条件下的流动,提高矿石的出矿效率。保证矿石滚动安装的同时,缩短了矿石滚动的时间,提高了矿石开采的效率。

14、优选地,步骤三中微胶结充填,胶凝材料和尾砂配比1:15-1:20,充填体发挥充填采空区的作用,仅保证充填内能够有效的固结,不需考虑充填体抗压强度,可降低矿山充填成本;次深部采场“直角三角形”采空区胶结充填,胶结材料与尾砂充填配比1:6-1:8,以便三角形充填体具备一定的抗压强度,能够承受上部爆破矿岩的堆积。

15、优选地,步骤四中回采的底部结构布置在tz-110采场的充填体内,然后施工第一出矿巷道和盘区巷道联通;施工出矿进路二,在出矿进路二靠近采空区6-8m范围内浇筑钢筋混凝土拱,厚度400mm;掘进受矿巷道,利用受矿巷道施工中深孔,然后爆破形成受矿堑沟;受矿堑沟形成后,在次深部采场的凿岩硐室向下施工次深部采场的第二切割天井,向上施工上部采场底部“直角三角形”范围内的盲切割天井二。

16、次深部采场已施工的炮孔中,在最深部采场充填接顶后,对已施工的炮孔洗孔,未施工的炮孔补充施工,保证爆破能够覆盖整个采场。

17、对次深部采场爆破;次深部采场出矿后,继续对上部采场底部的直角三角形矿体进行爆破出矿,出矿完成后充填接顶。

18、优选地,“直角三角形”的垂直边可根据现场灵活选择采场两侧的任意一边,形成“平行四边形”或者“梯形”形状的采场。

19、本发明的有益效果为:

20、1、“直角三角形矿体”超前回采,替代了残留此处的矿堆,可回收更多的矿石,提高采场回收率;

21、2、原技术中,二步骤采场回采需两侧出矿,该方案在保障较高回收率的前提下,实现了单侧出矿,降低了矿山施工成本;

22、3、由于采用单侧出矿,底部结构布置在充填体内,仅需要对一侧的出矿进路进行钢筋混凝土加强支护,降低支护成本,提高巷道的安全性。

- 还没有人留言评论。精彩留言会获得点赞!