一种市政管线非开挖施工方法与流程

本技术涉及市政工程施工的,特别是涉及一种市政管线非开挖施工方法。

背景技术:

1、非开挖是指利用各种岩土钻掘设备和技术手段,通过导向、钻进等方式在地表极小部分开挖的情况下(一般指入口和出口小面积开挖),敷设各种地下管线的施工新技术,不会阻碍交通,不会破坏绿地、植被,不会影响居民的正常生活和工作秩序,解决了传统开挖施工对居民生活的干扰,对交通,环境,周边建筑物基础的破坏和不良影响,因此具有较高的社会经济效果。

2、现有的管线非开挖施工方法中,使用全站仪放出拉管的中心线,然后分别在中心线的两端开挖工作坑和接收坑,在工作坑利用钻机钻出连通于接收坑的钻孔,并通过回扩头进行多次扩孔,从而得到用于穿设管线的穿设孔;然而,当穿设孔穿设的管线是塑料管,且当穿设孔横穿于路面等场合的下方时,过往车辆的重量反复作用于路面,使路面长期间歇式负重,容易造成管线发生破裂而泄露的可能性,进而降低了管线的使用寿命,因此需要进一步改进。

技术实现思路

1、为了降低管线发生破裂而泄露的可能性,本技术提供了一种市政管线非开挖施工方法。

2、本技术提供的一种市政管线非开挖施工方法采用如下技术方案:

3、一种市政管线非开挖施工方法,包括以下步骤:s1、测量放线,使用全站仪放出拉管的中心线;s2、基坑开挖,于路面的两侧分别开挖工作坑和接收坑;s3、钻机安装,于工作坑内安装钻机;s4、导向钻进,调整钻机导向钻头至高于设计管位中心高程的位置,水平钻入土中,以钻出连通于接收坑的钻孔;s5、扩孔,导向钻头由工作坑钻入接收坑后,卸下导向钻头,然后安装回扩头进行多次扩孔,直到将钻孔直径扩到设计直径,形成穿设孔;s6、拉管,将管道拉入穿设孔内;s7、支撑骨架的安装,沿管道的外周侧安装支撑骨架,以对管道形成包围;s8、混凝土浇筑,向穿设孔内泵入混凝土,使混凝土填充于支撑骨架;s9、基坑回填,对工作坑和接收坑进行回填。

4、通过采用上述的技术方案,通过支撑骨架的设置,管道拉入穿设孔后,在管道的外周侧安装钢筋骨架,然后将混凝土泵入穿设孔内,使混凝土填充于支撑骨架,待混凝土凝固后,混凝土和支撑骨架形成包围于管道的无缝保护层,从而降低管道受压发生破裂而泄露的可能性,提高整体结构的使用寿命。

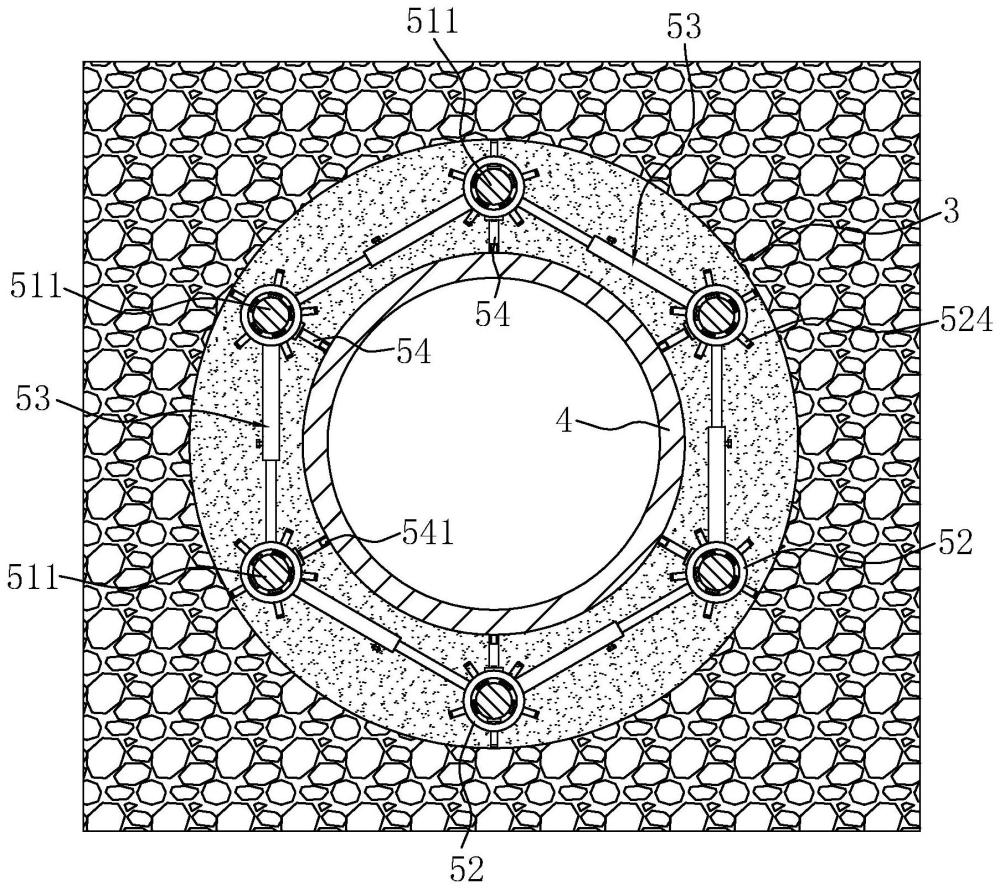

5、可选的,所述支撑骨架包括多个钢筋笼和设置于相邻两个所述钢筋笼之间的连接座,所述连接座设有对接件,相邻的两个所述钢筋笼分别通过所述对接件连接于所述连接座。

6、通过采用上述的技术方案,通过连接座的设置,相邻的两个钢筋笼通过连接座相互连接形成整体,以快速对接相邻的两个钢筋笼,提高相邻的两个钢筋笼之间的安装便捷性,进而提高支撑骨架的安装效率。

7、可选的,所述钢筋笼包括多个支撑钢筋,相邻两个所述钢筋笼之间的所述连接座数量与所述支撑钢筋的数量对应设置,所述连接座的端面开设有供所述支撑钢筋插设的插接槽;所述对接件包括多个固定于所述插接槽内壁的弹片,当所述支撑钢筋的一端插设于所述插接槽时,所述弹片发生变形并抵接于所述支撑钢筋的周壁。

8、通过采用上述的技术方案,通过弹片的设置,钢筋笼与连接座对接时,将支撑钢筋的一端插接于对应连接座的插接槽,支撑钢筋进入插接槽的过程中,支撑钢筋能够推动弹片并迫使弹片发生变形,从而进入插接槽;弹片发生变形后抵紧于支撑钢筋的周壁,从而对支撑钢筋进行限位,降低支撑钢筋脱离插接槽的可能性;多个支撑钢筋一一对应插设于对应连接座的插接槽,以形成钢筋笼,大大提高了钢筋笼与连接座之间的连接便捷性。

9、可选的,所述钢筋笼包括多个支撑钢筋,相邻两个所述钢筋笼之间的所述连接座数量与所述支撑钢筋的数量对应设置,所述连接座的端面开设有供所述支撑钢筋插设的插接槽;所述对接件包括滑移安装于所述插接槽的挤压弧板和转动安装于所述挤压弧板的螺杆,所述挤压弧板用于抵接于所述支撑钢筋的周壁,所述螺杆的一端穿出所述连接座并与所述连接座螺纹连接。

10、通过采用上述的技术方案,通过挤压弧板的设置,支撑钢筋插设于插接槽后,旋动螺杆,螺杆能够带动挤压弧板滑移,从而抵紧于支撑钢筋,进而将支撑钢筋抵紧并限位于插接槽,提高支撑钢筋与连接座之间的连接便捷性。

11、可选的,相邻的两个所述连接座之间设有连接条,所有连接座通过所述连接条相互连接;所述连接座的外周壁设有定位杆,所述定位杆远离所述连接座的端面转动安装有抵接于所述管道外周壁的滚轮。

12、通过采用上述的技术方案,通过连接条和定位杆的设置,连接条用于连接于相邻的两个连接座,从而能够使多个连接座形成绕管道呈环形,以用于对接钢筋笼中的多个支撑钢筋,从而使多个支撑钢筋形成整体;连接座的定位杆通过滚轮抵接于管道的外周壁,从而能够使多个支撑钢筋形成的钢筋笼与管道之间能够同轴设置;同时,滚轮抵接于管道的外周壁,推动钢筋笼进入穿设孔时,滚轮能够在管道的外周壁转动,以提高钢筋笼进入穿设孔的滑移顺畅度。

13、可选的,所述定位杆与所述连接座之间设有快接件,所述定位杆通过所述快接件可拆卸安装于所述连接座。

14、通过采用上述的技术方案,通过快接件的设置,使定位杆可拆卸安装于连接座。

15、可选的,所述快接件包括第一快接弧板、第二快接弧板以及连接板,所述定位杆的一端固定于所述第二快接弧板,所述连接板连接于所述第一快接弧板和所述第二快接弧板之间,所述第一快接弧板、所述第二快接弧板以及所述连接板之间形成供所述连接座插设的快接槽,所述快接槽的槽口朝向背离于所述连接座的滑移方向,当所述连接座插设于所述快接槽时,所述第一快接弧板插设于所述插接槽,且所述支撑钢筋抵紧于所述第一快接弧板。

16、通过采用上述的技术方案,通过第一快接弧板、第二快接弧板以及连接板的设置,定位杆安装时,将连接座对准快接槽,然后推动连接板,使连接座插设于快接槽,快接槽的槽口朝向背离于连接座的滑移方向,使得向穿设孔内推动钢筋笼时,连接座能够始终保持插设于快接槽,以避免连接座脱离快接槽的可能性;挤压弧板抵紧支撑钢筋后,能够使支撑钢筋抵紧于第一快接弧板,进一步提高定位杆与连接座之间的连接稳固性。

17、可选的,所述连接条包括调节套和调节杆,所述调节套的一端和所述调节杆的一端均连接于所述连接座的外壁,所述调节杆的自由端用于插设于相邻所述连接座的所述调节套,所述调节杆与相邻所述连接座的所述调节套之间设有用于调节相邻两个所述连接座之间间距的调节件。

18、通过采用上述的技术方案,通过调节套和调节杆的设置,能够调节相邻两个连接座之间的间距,进而使钢筋笼能够适配不同管径的管道,提高整体结构的适应性。

19、可选的,所述连接座的外周壁开设有多个填充槽,所有填充槽均连通于所述插接槽。

20、通过采用上述的技术方案,通过填充槽的设置,连接座连接于相邻的两个钢筋笼后,向穿设孔内泵入混凝土,混凝土能够通过填充槽流入插接槽,待混凝土凝固后,以固定弹片,从而使弹片能够保持抵接于支撑钢筋,提高连接座与支撑钢筋之间的连接牢固性。

21、可选的,所述弹片的侧壁固定有卡爪,当所述支撑钢筋插设于所述插接槽时,所述弹片发生形变,并迫使所述卡爪穿出于所述填充槽。

22、通过采用上述的技术方案,通过卡爪的设置,支撑钢筋插设于插接槽后,支撑钢筋推动弹片发生变形,使得弹片能够带动卡爪凸出于填充槽,从而增大连接座与混凝土的接触面积,从而进一步提高连接座与混凝土之间的连接牢固性,进而提高相邻两个钢筋笼之间的连接牢固性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过支撑骨架的设置,管道拉入穿设孔后,在管道的外周侧安装钢筋骨架,然后将混凝土泵入穿设孔内,使混凝土填充于支撑骨架,待混凝土凝固后,混凝土和支撑骨架形成包围于管道的无缝保护层,从而降低管道受压发生破裂的可能性,提高整体结构的使用寿命;

25、2.通过弹片的设置,钢筋笼与连接座对接时,将支撑钢筋的一端插接于对应连接座的插接槽,支撑钢筋进入插接槽的过程中,支撑钢筋能够推动弹片并迫使弹片发生变形,从而进入插接槽;弹片发生变形后抵紧于支撑钢筋的周壁,从而对支撑钢筋进行限位,降低支撑钢筋脱离插接槽的可能性;多个支撑钢筋一一对应插设于对应连接座的插接槽,以形成钢筋笼,大大提高了钢筋笼与连接座之间的连接便捷性;

26、3.通过卡爪的设置,支撑钢筋插设于插接槽后,支撑钢筋推动弹片发生变形,使得弹片能够带动卡爪凸出于填充槽,从而增大连接座与混凝土的接触面积,从而进一步提高连接座与混凝土之间的连接牢固性,进而提高相邻两个钢筋笼之间的连接牢固性。

- 还没有人留言评论。精彩留言会获得点赞!