一种可升降式连续油管滚筒及其使用方法与流程

本发明涉及一种可升降式连续油管滚筒及其使用方法,属于油田连续油管作业。

背景技术:

1、当前,面向深海和水平井的作业技术都在研究中。继续勘探和开采并寻求油气储量对满足全球未来的能源需求至关重要。其次是对于老油井以及复杂井的深度开发是未来发展的方向。基于现场作业的需求。连续油管及其作业装备必将朝着大管径、超长度、大排量、多通道、高效率、多功能方向发展。

2、然而当前用大管径、高压力的连续油管作业,连续油管的寿命短,作业次数少,达到使用年限的连续油管、只能截断当废铁处理,这样无形中就增加了连续油管作业的成本,同时小弯曲半径和高压力下连续油管作业存在很大的安全隐患。影响连续油管寿命的主要因素有油管滚筒半径和连续油管内压力。因为内压力是不可变的,为了增加连续油管使用寿命,可通过增加油管滚筒内径来实现,然而这样也面临一个道路运输的难题,因为国内道路运输最大超限高度小于5米,以大管径2.375寸连续油管为例,常规油管滚筒内径以40倍计算油管滚筒内径将达到2.5米,外径将达到4米,如果选用高度0.5米的拖车,总高度小于5米,此时满足国内运输条件,但是这种常规油管滚筒弯曲半径小,油管使用寿命短。当油管滚筒以70倍计算时,油管在高压下使用次数相对小管径预计能增加1倍,此时滚筒内径将达到4米以上,外径将达到5米以上,已经无法满足当前国内道路运输条件限制。

技术实现思路

1、本发明的目的是提供一种可升降式连续油管滚筒及其使用方法,通过增加油管滚筒内径的方式来延长连续油管寿命,同时满足国内道路运输条件,解决背景技术存在的上述问题。

2、本发明的技术方案是:

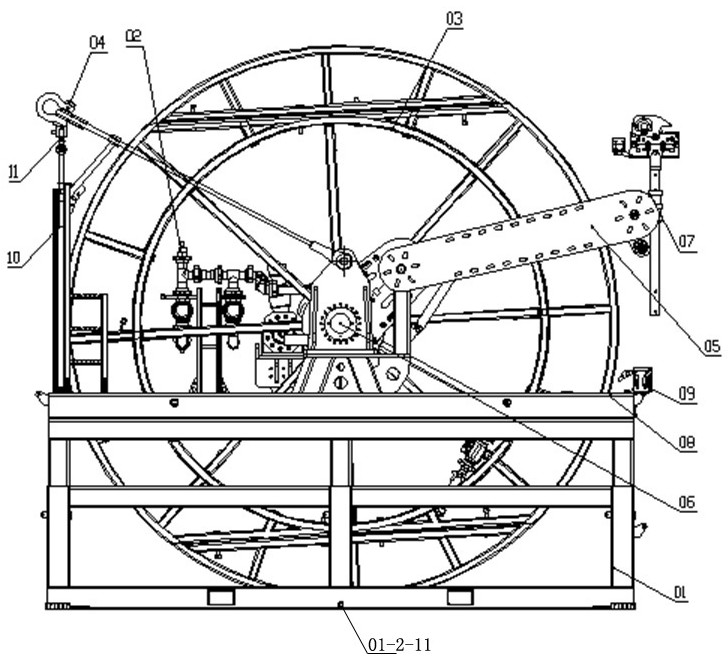

3、一种可升降式连续油管滚筒,包含运输底座、油管滚筒总成和滚筒底座,油管滚筒总成放置在运输底座内,油管滚筒总成的滚筒底座通过销轴与运输底座连接,运输底座作为整个油管滚筒总成的底部支撑,同时具有液压升降功能,能带动整个油管滚筒总成上升或下降,使油管滚筒总成升高或下降至合适高度;油管滚筒总成包含滚筒体,滚筒体两侧的折叠外圆的上下端为可折叠结构,工作时折叠外圆上下端呈竖直状态,折叠外圆整体呈圆形,进行连续油管作业,对连续油管限位;运输时将折叠外圆的上下端折叠放平,减小滚筒体的整体高度,减少运输高度。

4、进一步地,所述折叠外圆包含圆弧主体、上圆弧和下圆弧组成,圆弧主体通过短连接杆与滚筒体的内圆焊接固定,上圆弧和下圆弧分别铰接在圆弧主体的上下端并通过相应的定位销进行固定;当插入定位销时,上圆弧和下圆弧呈竖直状态固定在圆弧主体上下两端,整体呈圆形;当拆除定位销时,上圆弧和下圆弧可沿圆弧主体向内折叠90度呈水平状态。

5、进一步地,所述圆弧主体由左圆弧、右圆弧和转轴方管组成,左圆弧和右圆弧对称设置在内圆的左右两侧,左圆弧和右圆弧的上下两端分别通过两个转轴方管连接,两个转轴方管上下平行设置,两个转轴方管、左圆弧和右圆弧通过多个短连接杆和折弯加强板与内圆焊接在一起;转轴方管加工有通孔一,用焊接方式内嵌销套一,转轴方管上加工有凹槽一,用来安装双耳座;

6、所述上圆弧和下圆弧结构相同,对称设置在圆弧主体的上下两端;上圆弧和下圆弧均由圆弧管、销套二、垫板、单耳座、横梁、短支撑和长支撑组成,圆弧管的两端分别与横梁的两端焊接,圆弧管与横梁之间焊接有短支撑和长支撑,横梁下部焊接有垫板,横梁上加工有通孔二,用焊接方式内嵌销套二,销套一与销套二上下对应,用于安装定位销,横梁上加工有凹槽二,用来焊接单耳座,单耳座与双耳座配合,用铰制孔螺栓连接。

7、进一步地,所述运输底座包含上座、下座和支撑油缸,所述上座和下座上下设置,油管滚筒总成的滚筒底座与上座通过销轴连接,上座和下座之间设有支撑油缸,支撑油缸带动上座和上座上的油管滚筒总成上升或下降。

8、进一步地,所述上座包含纵梁、连接销、横梁、立柱和连接板,纵梁与横梁焊接在一起构成上座主框架,多个连接销焊接在纵梁上端面,连接销顶部带螺纹孔,与滚筒底座销轴连接并用螺栓压紧;多个立柱依次焊接在纵梁与横梁的底面上,立柱的底部焊接连接板,立柱下端设有安装孔一;

9、所述下座包含竖立柱、加强矩形管、下纵梁、叉车套管、铺板、圆弧板、固定板、油缸安装板、焊接板、排污圆管和下横梁;所述竖立柱、下纵梁、下横梁、加强矩形管和叉车套管拼焊在一起,构成下座主框架;所述圆弧板、铺板、排污圆管焊接在下座主框架上形成了接油盘和排油通道;所述竖立柱为管状结构,竖立柱上设有安装孔二,上座的立柱下端穿入竖立柱内,当立柱与竖立柱的安装孔一和安装孔二同轴时,插入横销,对上座进行限位;支撑油缸安装在下座四角的竖立柱内,支撑油缸底部用螺栓与油缸安装板相连,油缸安装板设置在下横梁和下纵梁上,支撑油缸顶部的上法兰与立柱的底部的连接板用螺栓连接。

10、进一步地,所述安装孔一为上下设置的两个,分别为上安装孔一和下安装孔一,当立柱的上安装孔一与竖立柱的安装孔二同轴时,油管滚筒总成置于低位;当立柱的下安装孔一与竖立柱安装孔二同轴时,油管滚筒总成置于高位。

11、进一步地,所述滚筒体包含滚筒芯轴、内圆、折叠外圆、长连接杆、圆加强筋板和t型加强板,所述内圆包含滚圆方管、支撑方管和圆周板,圆周板围成圆筒状结构,圆周板的两端分别焊接圆形的滚圆方管,圆周板的内部焊接支撑方管;圆周板与滚筒芯轴通过长连接杆、圆加强筋板和t型加强板焊接连接成一体。

12、一种可升降式连续油管滚筒的使用方法,上述可升降式连续油管滚筒,步骤如下:

13、运输时,将油管滚筒总成放置到运输底座内,将油管滚筒总成的滚筒底座通过销轴与运输底座连接,运输底座上升到高位,将滚筒体两侧折叠外圆的上下端进行折叠,直至上下端呈水平状态,再将运输底座降低到低位,符合道路运输高度限制;

14、工作时,将运输底座升高至指定高度,将折叠外圆上下端折叠至竖直状态,折叠外圆整体呈圆形,此时可以进行连续油管作业。

15、更为具体的步骤如下:

16、运输时,将油管滚筒总成放置到运输底座内,将油管滚筒总成的滚筒底座通过销轴与运输底座连接,启动支撑油缸,支撑油缸带动上座和上座上的油管滚筒总成上升到高位,将圆弧主体上下端的上圆弧和下圆弧向内折叠90度呈水平状态, 再启动支撑油缸,支撑油缸带动上座和上座上的油管滚筒总成降低到低位,符合道路运输高度限制;

17、工作时,将启动支撑油缸,支撑油缸带动上座和上座上的油管滚筒总成上升到高位,将圆弧主体上下端的上圆弧和下圆弧折叠至竖直状态,折叠外圆整体呈圆形,此时可以进行连续油管作业。

18、本发明的滚筒体的内径能达到60-70倍连续油管直径,可大大延长连续油管使用寿命。工作时用运输底座将油管滚筒总成升高至合适高度,并将滚筒体两侧的上圆弧和下圆弧竖直,此时可以进行连续油管作业。运输时将连续油管从滚筒体上倒下,然后折叠上圆弧和下圆弧,将运输底座和油管滚筒总成降低到低位,符合道路运输高度限制。

19、本发明的积极效果:通过增加滚筒体内径的方式来延长连续油管寿命,同时在增加滚筒体内径基础上,将滚筒体两侧的折叠外圆设计为可折叠结构,折叠后的滚筒体总体高度减小,再通过具有液压升降功能的运输底座降低至低位,满足国内道路运输条件。

- 还没有人留言评论。精彩留言会获得点赞!