一种钻杆用单机械手自动装卸系统的制作方法

本技术涉及煤矿井下钻探装备,具体的,涉及一种钻杆用单机械手自动装卸系统。

背景技术:

1、随着经济的发展,市场对包括勘探钻机、定向钻机等钻探装备的需求不断上升。目前的典型钻探装备普遍采用人工输送装卸钻杆。为了矿井作业安全,减少人员伤亡,减少作业面人员或实现无人值守作业,节约工时、人力,减轻工人劳动强度,已出现了多种可自动输送装卸钻杆的装备。

2、现有的可实现自动输送装卸钻杆的装备,普遍结构复杂,过程中需要多个机械手或部件协同完成;常见的是采用两个机械手,即一个副机械手,一个主机械手,副机械手主要是从钻杆箱抓取钻杆送到钻杆托盘,再由钻杆托盘移动到主机械手可以抓取的位置;然后由主机械手抓取钻杆送入钻机钻杆位置,过程中分三个阶段、顺序完成,做工时间长;并且矿井下作业面空间相对狭小,采用两个或多个机械手协同作业时,会占用较大空间,提高装备制造成本;同时,由于涉及较多部件,导致控制点位增加,装备故障率变大等问题,因此需要对现有技术进行优化改进。

技术实现思路

1、本实用新型提出一种钻杆用单机械手自动装卸系统,解决了相关技术中的多个机械手及部件协同作用时占用空间大的问题、控制点位多的问题。

2、本实用新型的技术方案如下:

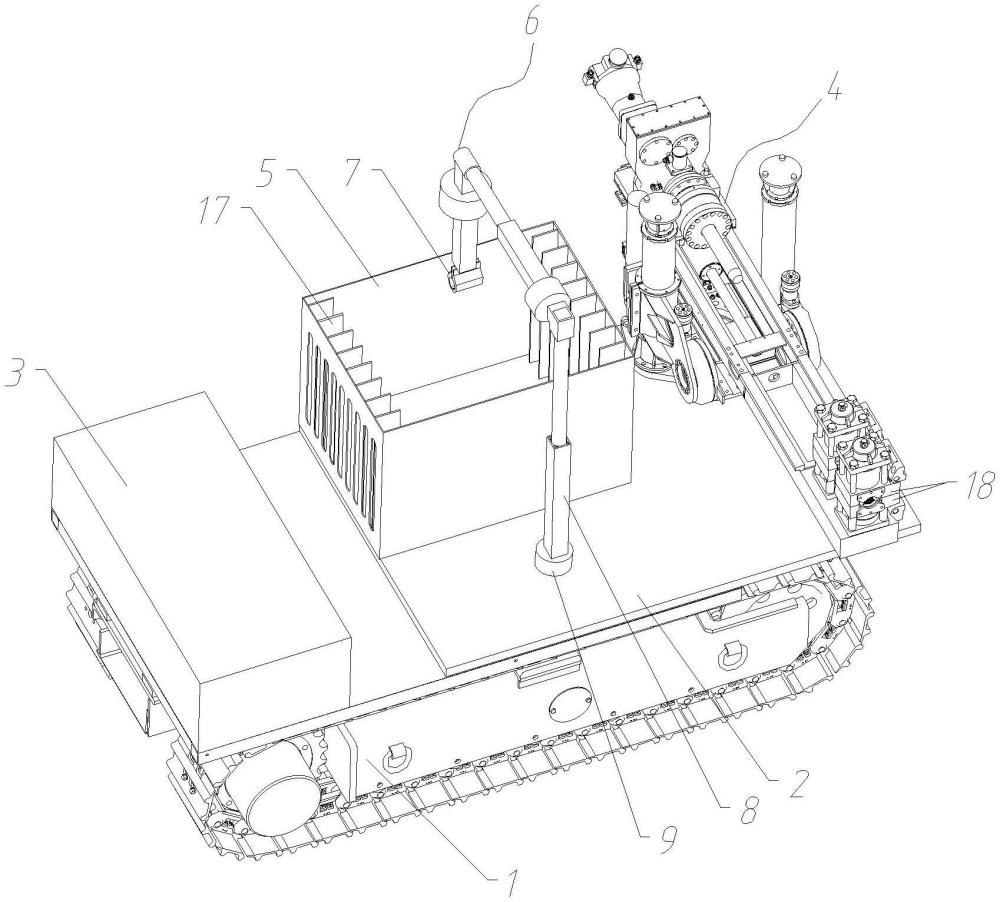

3、一种钻杆用单机械手自动装卸系统,包括行进台,所述行进台上设置有基架,所述基架的一侧设置有操作台和用于钻探的钻机,还包括,

4、杆库,所述杆库设置在所述基架上,所述杆库用于放置钻杆;

5、装卸机构,所述装卸机构设置在所述基架上,所述装卸机构位于所述杆库的一侧,所述装卸机构与所述操作台电连接;

6、夹爪,所述夹爪设置在所述装卸机构上,所述夹爪用于夹持所述钻杆。

7、作为进一步的技术方案,所述装卸机构包括,

8、升降臂,所述升降臂转动设置在所述基架上,所述升降臂内设置有升降油缸;

9、回转马达a,所述回转马达a设置在所述升降臂的底部,所述回转马达a输出的动力用于驱动所述升降臂转动;

10、回转臂,所述回转臂转动设置在所述升降臂上,所述回转臂内设置有伸缩内筒a;

11、回转马达b,所述回转马达b设置在所述回转臂上,所述回转马达b输出的动力用于驱动所述回转臂进行转动,所述回转臂转动的中心线与所述升降臂的中心线重合;

12、夹爪臂,所述夹爪臂设置在所述伸缩内筒a上,所述夹爪和所述回转臂分别位于所述夹爪臂的两端,所述夹爪臂内设置有伸缩内筒b,所述夹爪设置在所述伸缩内筒b上;

13、液压站,所述液压站设置在所述基架上,所述液压站与所述操作台电连接,所述液压站输出的动力用于驱动所述回转马达a、所述升降臂、所述回转臂、所述回转马达b、所述夹爪臂和所述夹爪进行动作。

14、作为进一步的技术方案,所述夹爪臂与所述回转臂转动连接,所述装卸机构还包括,

15、回转马达c,所述回转马达c设置在所述回转臂上,所述回转马达c输出的动力用于驱动所述夹爪臂进行转动,所述夹爪臂转动中心线与所述基架的上表面垂直。

16、作为进一步的技术方案,所述杆库上间隔分布有若干个隔板,所述隔板将所述杆库分隔成若干个缓存区,所述缓存区用于放置所述钻杆。

17、作为进一步的技术方案所述钻机上设置有两个夹持器,所述夹持器用于夹持所述钻杆。

18、本实用新型的工作原理及有益效果为:

19、本实用新型中,提供了一种钻杆用单机械手自动装卸系统,具体的包括行进台、基架、操作台和钻机,还包括杆库、装卸机构和夹爪;其中装卸机构包括升降臂、回转马达a、回转臂、回转马达b、夹爪臂和液压站。

20、液压站上连通设置有第一液压管、第二液压管、第三液压管、第四液压管、第五液压管、和第六液压管,其中,

21、第一液压管与夹爪内的夹紧油缸连通;

22、第二液压管与升降油缸连通;

23、第三液压管与回转马达a连通;

24、第四液压管与回转臂内的多节伸缩油缸a|连通;

25、第五液压管与回转马达b连通;

26、第六液压管与夹爪臂内的多节伸缩油缸b连通;

27、液压站通过第一液压管、第二液压管、第三液压管、第四液压管、第五液压管、和第六液压管分别输出第一液压动力、第二液压动力、第三液压动力、第四液压动力、第五液压动力和第六液压动力。

28、工作时,按下操作台上的启停按钮,启停按钮按下后,根据已设定的plc控制程序启动液压站;当需要装载钻杆时,先将备用的多个钻杆放置到杆库内,如图所示,此时钻杆与操作台处于垂直状态;根据杆库中钻杆的位置,通过操作台启动液压站输出第二液压动力,升降臂向下移动到相应高度后,借助预先设置的位移传感器、限位组件、接近传感器确定升降臂停止的位置,停止第二液压动力的输出,保持升降臂的位置不变;

29、然后,液压站输出第六液压动力,第六液压动力推动伸缩内筒b和夹爪下降,待夹爪下降到抓取位置后,停止伸缩内筒b的移动,借助预先设置的接近传感器确认夹爪下是否有钻杆;

30、然后,液压站输出第一液压动力,第一液压动力驱动夹爪夹紧钻杆,借助预先设置的液压压力传感器确认夹爪是否夹紧钻杆;夹爪抓取钻杆后,液压站输出第六液压动力,第六液压动力驱动伸缩内筒b、夹爪和钻杆一起向上移动一段距离,借助预先设置的位移传感器定位伸缩内筒b上升的距离;

31、然后,液压站输出第二液压动力,第二液压动力驱动升降臂抬升一段距离,当钻杆与钻机上用于固定钻杆的部位等高时,停止升降臂的移动,过程中借助预先设置的位移传感器定位钻杆高度;

32、然后,液压站输出第四液压动力,第四液压动力驱动伸缩内筒a收回到回转臂内;

33、然后,液压站输出第三液压动力,第三液压动力驱动回转马达a运行,回转马达a带动升降臂在基架上整体转动,转动角度为九十度,此时钻杆正对着钻机上用于固定钻杆的部位,过程中预先设置的限位组件憋压,并与预先设置的液压压力传感器相互配合一起控制精度;

34、然后,液压站输出第五液压动力,第五液压动力驱动回转马达b,回转马达b驱动回转臂进行自转,最终调整钻杆的倾斜角度,使夹爪上钻杆倾角与钻机上的当前倾角保持一致,过程中借助预先设置的角度编码器确定倾角的大小;

35、然后,液压站输出第四液压动力,第四液压动力驱动伸缩内筒a水平伸出,将钻杆送入到钻机内,过程中借助设置在回转臂上的位移传感器定位钻杆的固定位置;钻机上设置的接近开关确认钻杆是否放入到位,钻机上预先设置的液压压力传感器确认钻杆是否夹紧;

36、然后,液压站输出第一液压动力,第一液压动力驱动夹爪松开钻杆,夹紧油缸上的位移传感器确认夹爪是否完全张开;

37、然后,液压站输出第六液压动力,第六液压动力驱动伸缩内筒b收回;

38、然后,液压站输出第四液压动力,第四液压动力驱动伸缩内筒a收回;

39、最后装卸机构各组成部分复位,等待下一次的作业。

- 还没有人留言评论。精彩留言会获得点赞!