一种封隔器用超弹性金属密封机构及密封性能测试装置

本发明涉及一种密封机构及其密封测试装置,特别涉及一种封隔器用超弹性金属密封机构及密封性能测试装置,属于石油开采设备。

背景技术:

1、封隔器在石油开采主要作用是分层采油、洗井、注水和压裂酸化等作用,其密封性能对封隔器的性能起着关键作用,为了封隔器在井下能够正常工作,在工程中需要井上测试后才能将封隔器布置到井下。

2、现有的对封隔器的性能进行检测的试验装置种类较多,但大多数功能主要是针对封隔器的密封性能进行测试的试验装置,并未考虑高温下封隔器的密封性能,且结构之间的连接较为繁琐费时,影响封隔器实验测试的效率。随着石油勘探开发的持续发展,油田的开采越来越趋向于高温、高压和高腐蚀的深井,封隔器常采用橡胶材料(胶筒)密封,胶筒常因高温、高压和腐蚀而失效,导致井下作业停滞,影响油田的生产效率,造成严重的经济损失。

3、中国专利cn108952619b公开了一种机械坐封式防砂尾管顶部封隔器,其包括本体、复合材料密封筒、膨胀上组件、坐挂锥套、环形卡瓦、倒齿自锁环、膨胀下组件、扶正环和套管接箍;在本体的中部外壁上套装有复合材料密封筒。该方案的密封性主要通过压缩复合材料密封筒,使复合材料密封筒膨胀与管壁接触实现密封,密封性能取决于密封材料和压缩量。

4、中国专利cn116816299a公开了一种全金属密封封隔器及密封性能、结构强度预测方法,通过在轴向坐封力或者径向液体压力作用下,金属密封筒中间膨出,与套管接触并产生较大的接触应力实现密封,这种膨胀结构对于轴向坐封力以及径向液体压力的稳定性要求较高,并且轴向长度较长,会影响该密封装置的适用性;密封性能、结构强度采用预测方法无法直接获得密封性能和结构强度的真实值,并且由于加工精度问题会导致密封装置的个体存在差异,无法真实模拟密封装置在井下的实际工况,进而可能会存在安全隐患。

5、现有技术中有采用非金属复合材料密封结构或金属密封结构替换橡胶密封结构的方案,但是通常采用的膨胀式原理会存在一定的可靠性问题,并且对于封隔器而言核心在于密封装置,因此需要对每个密封装置使用前都需要进行密封性能测试,而且需要真实模拟实际的温度和压力值进行测试。

技术实现思路

1、发明目的:本发明的目的是针对现有技术中存在的问题,提供一种封隔器用超弹性金属密封机构及密封性能测试装置。

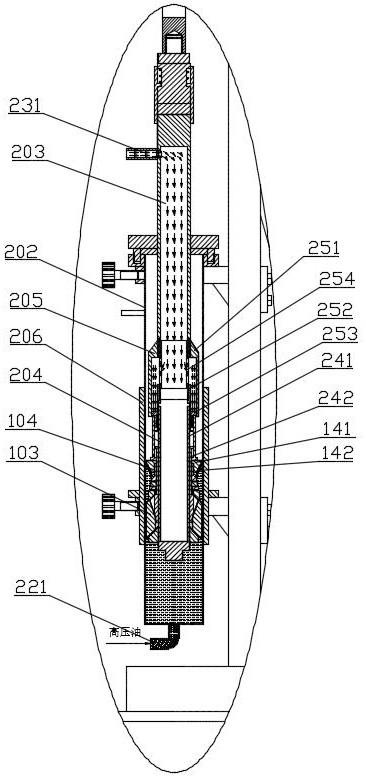

2、技术方案:一种封隔器用超弹性金属密封机构,包括主油管、中心油管和卡瓦组件,所述中心油管位于主油管内部,所述卡瓦组件安装在中心油管外径位于主油管内部;所述中心油管的外径设有弹性密封组件,所述弹性密封组件位于卡瓦组件的上方;所述弹性密封组件包括锥形楔块和设有锥形槽的金属弹性密封件,所述金属弹性密封件与中心油管外壁密封固定连接,所述锥形楔块与金属弹性密封件的锥形槽配合,锥形楔块沿中心油管轴向方向与金属弹性密封件相对运动,锥形楔块的外径锥度大于金属弹性密封件的锥形槽的内锥度;锥形楔块受力向金属弹性密封件一侧挤压时,金属弹性密封件锥形槽被撑开的其外缘与主油管内管壁贴合;锥形楔块不再挤压金属弹性密封件时,金属弹性密封件的锥形槽复位,其外缘与主油管内管壁分离。

3、本发明通过锥形楔块与金属弹性密封件的锥形槽配合可以实现主油管与中心油管之间的可靠密封,并且结构简单稳定可靠;并且耐高温的超弹性金属密封件替换常规的胶筒密封,提高了密封件的耐高温、高压性能,且超弹性金属密封件可重复使用,降低了石油开采井下工具运维成本。

4、优选项,为了进一步提高密封性能,所述金属弹性密封件锥形槽的外缘设有圆柱状弹性密封部。通过圆柱状结构可以提高有效密封面积,同时弹性密封部可以与刚性的主油管内壁之间形成更加可靠性的密封。

5、优选项,为了能够真实模拟井下的工况,进而对密封机构的密封性进行准确的检测,封隔器用超弹性金属密封机构的密封性能测试装置,包括测试台架总成、测试容器、测试连接管、测试中心管、卡瓦组件、弹性密封组件和封隔器控制组件,

6、所述测试中心管包括测试中心内管和测试中心外管,所述测试中心内管为底部封闭的管状结构,测试中心内管的顶部通过封隔器控制组件与测试连接管连接并且内部连通,所述卡瓦组件安装在测试中心内管下端的外壁上,所述测试中心外管套装在测试中心内管的外径并且与卡瓦组件沿轴向方向连接;所述金属弹性密封件与测试中心外管外壁密封固定连接;

7、所述测试容器底部设有测试油连通管,所述测试中心管连同卡瓦组件、弹性密封组件和封隔器控制组件安装在测试容器内部,并且坐封测试时卡瓦组件和弹性密封组件分别与测试容器内壁接触;

8、所述测试连接管上部设有与内部连通的驱动油连通管,所述测试连接管贯穿测试容器顶部通过封隔器控制组件与测试中心内管连通,所述测试连接管与测试容器之间密封连接,所述驱动油连通管位于测试容器外部;

9、所述测试容器可拆卸式沿竖直方向安装在测试台架总成。

10、本发明的密封性能测试装置通过将待检测的弹性密封组件和卡瓦组件分别安装在测试中心管上,然后再将安装好的测试中心管密封式安装于测试容器内部,通过封隔器控制组件分别控制卡瓦组件完成模拟坐封和弹性密封组件的密封,最后从测试容器底部的测试油连通管向测试容器内注入高压油液模拟井下的高压状态;测试中心内管底部为封闭结构可以更加有效稳定地控制和保持测试油液的压力值;当测试容器内的测试油液压力保持设定时间后检测测试容器内部待检测的弹性密封组件上方的空腔内是否注满测试油液并形成压力,在测试容器上方设有由内向外单向溢流阀接通测试容器内外,当溢流阀发生溢流现象说明密封性能不符合要求,若未发生溢流现象才说明密封性能符合要求。

11、测试完成后通过测试连接管向上抽出带动测试中心管向上运动完成封隔器卡瓦的解封和弹性密封组件的复位,进而取出测试的弹性密封组件完成本次密封性能的测试。

12、优选项,为了进一步提高测试的准确性,所述测试容器外壁设置有加热套管,所述加热套管沿竖直方向覆盖卡瓦组件和弹性密封组件所在区域。通过加热套管可以进一步模拟井下高温的环境下密封机构的密封性能,并且可以更加精确的控制温度值,真实的模拟实际工况,进而提高了测试的准确性。

13、优选项,为了能够更加直观的判定弹性密封组件的密封性能,所述测试容器上方设有与内腔连通的测试导管,所述测试导管与测试容器内弹性密封组件上方的腔体连通。通过测试导管外接由内向外单向溢流阀可以实现内腔的排气,同时可以通过设定溢流阀的溢流压力直接判定弹性密封组件的密封性能是否符合标准要求,若保压一定时间出现溢流可以直接判定为不合格,若未出现溢流就可以判定为合格。

14、优选项,为了模拟封隔器和密封机构的实际应用过程中先坐封再密封的状态,所述封隔器控制组件包括坐封接头、解封接头和滑动推杆,所述测试连接管外径与坐封接头固定连接,所述测试连接管内径与解封接头固定连接,所述解封接头与测试中心内管可分离式连接,解封接头向上运动时带动滑动推杆同时向上移动;

15、所述滑动推杆滑动式安装在坐封接头与解封接头之间,所述解封接头位于滑动推杆上方的管壁上设有通孔;

16、所述滑动推杆底部与锥形楔块上表面接触;所述滑动推杆底部设有向内侧延伸的内凸缘,所述测试中心外管顶部设向外延伸的外凸缘,所述内凸缘上表面与外凸缘下表面接触;

17、所述测试中心外管底部与卡瓦组件上端固定连接,所述卡瓦组件的底部与测试中心内管的外径固定连接。

18、本发明通过驱动油连通管向测试连接管内注入高压油液,高压油液由测试连接管经过解封接头管壁上的通孔进入坐封接头与解封接头之间的腔体,进而推动滑动推杆向下滑动,首先锥形楔块受力向金属弹性密封件一侧进一步挤压,金属弹性密封件锥形槽被撑开的其外缘与测试容器内壁贴合完成密封;然后随着油液压力的进一步提高滑动推杆继续向下滑动,推动弹性密封组件整体向下滑动,同时推动卡瓦组件的卡瓦向测试容器内壁运动,实现卡瓦组件与测试容器内壁紧密接触完成坐封固定;测试油连通管向测试容器内注入井下对应压力值,同时启动加热套管对测试容器进行加热,可以最大程度的模拟实际井下的高温高压的情况对密封性能进行测试。保温保压一段时间后根据测试容器内弹性密封组件上方的腔体中是否注满油液判定密封性能。

19、完成密封性能测试后需要对封隔器进行解封然后将弹性密封组件从测试容器取出。首先同时泄去测试油压和驱动油压,然后通过测试连接管向上拉动解封接头,解封接头与测试中心内管分离,解封接头向上运动时带动滑动推杆同时向上移动,滑动推杆单独带动测试中心外管向上运动,测试中心外管与测试中心内管相对运动进而实现卡瓦组件解封,卡瓦与测试容器内壁分离,进一步拉升将测试中心管从测试容器中分离出来最终完成本次密封性能测试。

20、优选项,为了确保密封机构在测试时保持持续稳定的密封状态,所述滑动推杆与解封接头之间设有锁止装置,所述锁止装置阻止滑动推杆向上移动。当滑动推杆向下移动至最低点时弹性密封组件实现了最佳密封状态,由于需要进行保温保压测试,因此需要确保滑动推杆保持当前相对位置,锁止装置可以稳定可靠地锁止滑动推杆与解封接头之间的相对位置。

21、优选项,为了实现先坐封后密封的控制顺序,所述滑动推杆与测试中心外管之间设有坐封剪钉。

22、本发明通过驱动油连通管向测试连接管内注入高压油液,高压油液由测试连接管经过解封接头管壁上的通孔进入坐封接头与解封接头之间的腔体,进而推动滑动推杆向下滑动,由于滑动推杆与测试中心外管之间设有坐封剪钉,滑动推杆带动测试中心外管向下滑动,进而压缩卡瓦组件实现卡瓦向测试容器内壁运动,实现卡瓦组件与测试容器内壁紧密接触完成坐封固定;然后随着油液压力的进一步提高滑动推杆继续向下滑动,剪断滑动推杆与测试中心外管之间的坐封剪钉,滑动推杆与测试中心外管分离继续向下运动,推动锥形楔块受力向金属弹性密封件一侧进一步挤压,金属弹性密封件锥形槽被撑开的其外缘与测试容器内壁贴合完成密封。

23、优选项,为了实现封隔器解封的可靠性,所述解封接头与测试中心内管之间设有解封销钉。

24、保持驱动油压,同时测试连接管向上拉动解封接头,解封接头与测试中心内管相对运动剪断解封销钉;泄去驱动油压,解封接头继续向上运动,进而带动滑动推杆同时向上移动,滑动推杆带动测试中心外管向上运动,测试中心外管与测试中心内管相对运动进而实现卡瓦组件解封,卡瓦与测试容器内壁分离,进一步拉升将测试中心管从测试容器中分离出来最终完成本次密封性能测试。

25、优选项,为了能够方便测试中心管的安装同时能够为封隔器提供稳定可靠的解封力,所述测试台架总成上方安装有外置推杆,所述外置推杆与测试连接管顶端可拆卸式连接。通过外置推杆可以可靠准确的将测试中心管推送到测试容器指定的位置,并且在解封时可以提供足够的拉力剪断解封销钉,提高了测试效率,省时省力。

26、有益效果:本发明的超弹性金属密封机构通过锥形楔块与金属弹性密封件的锥形槽配合可以实现主油管与中心油管之间的可靠密封,并且结构简单稳定可靠;并且耐高温的超弹性金属密封件替换常规的胶筒密封,提高了密封件的耐高温、高压性能,且超弹性金属密封件可重复使用,降低了石油开采井下工具运维成本。

27、本发明的密封性能测试装置可以进一步模拟井下高温高压的环境下密封机构的密封性能,并且可以更加精确的控制温度值,真实的模拟实际工况,进而提高了测试的准确性,并且能够直观的判定弹性密封组件的密封性能。

- 还没有人留言评论。精彩留言会获得点赞!