高速公路隧道内壁打孔机器人及其控制方法与流程

本发明主要涉及高端设备制造,具体涉及一种高速公路隧道内壁打孔机器人及其控制方法。

背景技术:

1、在高速公路隧道修建工艺过程中,完成二次衬砌之后,需要在二次衬砌面内进行通讯、照明、监测等设施的安装,如安装风机、照明装置、摄像装置以及线缆等,此过程必须要在二次衬砌面上进行打孔挂装相应支架,之后再将必要设备安装到已经固定的支架上。

2、常规施工的情况是依赖人工对隧道的内壁进行一般测量并打孔,施工人员在脚手架或登高梯辅助下手持电钻,根据测量要求找到合适位置进行钻孔。在这种情况下,测量位置和钻孔位置存在不规则误差,而且施工人员处于高空、粉尘、高噪音等恶劣环境下,因而,也为施工承包方带来了一定的施工风险。另外,施工时搭建脚手架不仅存在不同点位间轮换施工时效率低下,还会导致隧道内交通堵塞,影响其他作业效率降低等问题。

3、现有技术中在对隧道的弧形面进行打孔时, 都是利用诸多机器或多个工人进行打孔, 而每个工人或每台机器都是每次只能打一个孔, 而隧道内的工作场地是固定的,因此, 当预设的两个孔之间的距离比较小时,使用机器打孔就只能进行顺次打孔,打孔效率低下。

4、其中,在测量钻孔位置前,隧道内除了完成二次衬砌外,还会完成边沟保护墙的施工和隧道基准线的画定,隧道基准线一般在隧道地面向上1米位置,可避免因为铺装路面施工影响覆盖,还能保证钻孔位置的可测量性和对钻孔的合理位置进行检验。

5、因此,现有技术存在工作效率低、人工成本高、作业存在安全隐患等问题。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种高速公路隧道内壁打孔机器人及控制方法,该打孔机器人可以自动行走、进行高空精准打孔,同时降低了人工成本,减少了生产安全隐患。

2、技术方案:为实现上述目的,本发明采用的技术方案为:

3、一种高速公路隧道内壁打孔机器人,用于隧道弧形墙面的目标打孔区域打孔,包括液压履带底盘、机械臂、电锤以及总控系统;机械臂安装在液压履带底盘上,且机械臂的动力输出端通过安装座与电锤的固定部分联动连接,电锤的动力输出端安装有钻头;机械臂为7轴机械臂;电锤的数量与目标打孔区域内单次打孔数量匹配;安装座为可调节底座,包括安装底座以及设置在安装底座上的一个以上的可移动安装台,安装底座与机械臂的动力输出端连接,可移动安装台的数量与电锤的数量匹配,各电锤的固定部分一一对应地安装在可移动安装台上;

4、总控系统包括上位机、机器人控制器、plc控制器以及数据采集装置;数据采集装置与上位机之间通讯连接,而上位机则分别与机器人控制器、plc控制器之间通讯连接;其中:

5、上位机包括机械臂轨迹规划模块以及视觉定位模块;plc控制器包括液压底盘控制模块以及运动滑台控制模块;数据采集装置包括激光测距传感器、编码测速传感器、打孔深度测量传感器以及3d摄像头;

6、所述的激光测距传感器,设置在液压履带底盘上,用于测量车身与边沟之间的距离,并能够将所测量到的距离数据上传至上位机;

7、所述的编码测速传感器,设置在液压履带底盘上,用于测量液压履带底盘的行走里程,并能够将所测量到的行走里程数据上传至上位机;

8、所述的打孔深度测量传感器,用于检测钻头的打孔深度,并能够将所检测到的打孔深度上传至机器人控制器;

9、所述的3d摄像头,设置在安装座上,用于拍摄目标区域的图像,并能够将所拍摄到的图像信息上传至上位机;

10、所述的上位机,根据激光测距传感器以及编码测速传感器反馈的信息,通过液压底盘控制模块控制液压履带底盘移动,直至液压履带底盘抵达作业位置,触发机械臂轨迹规划模块;

11、所述的视觉定位模块,能够根据3d摄像头反馈的图像信息,识别定位出机械臂分别处于第一位置、第二位置时的空间位置,并能够将所识别出的机械臂分别处于第一位置、第二位置时的空间位置传输至机械臂轨迹规划模块;机械臂处于第一位置时,表明机械臂带动各钻头抵达基准线所在区域,此时机械臂的空间位置记为空间位置a;机械臂处于第二位置时,表明机械臂带动各钻头抵达目标打孔位置所在区域,此时机械臂的空间位置记为空间位置b;

12、所述的机械臂轨迹规划模块,预先规划有第一位置机械臂行进轨迹,并能够通过机器人控制器控制机械臂按照第一位置机械臂行进轨迹进行姿态调整,直至视觉定位模块根据3d摄像头反馈的图像信息表明机械臂带动各钻头抵达基准线所在区域,记录下当前机械臂的空间位置,此时机械臂的空间位置即为空间位置a,并将空间位置a上传至机械臂轨迹规划模块以及触发运动滑台控制模块;

13、所述的运动滑台控制模块,用于控制可移动安装台在安装底座所在平面上的位置调整;

14、机械臂轨迹规划模块能够根据空间位置a以及预设的各钻头抵达目标打孔位置时机械臂的空间位置b0,规划出第二位置机械臂行进轨迹,并通过机器人控制器控制机械臂进行姿态调整,使得机械臂从空间位置a开始变换,直至视觉定位模块根据3d摄像头反馈的图像信息表明机械臂带动各钻头抵达目标打孔位置所在区域,记录下当前机械臂的空间位置,此时机械臂的空间位置即为空间位置b,并将空间位置b上传至机械臂轨迹规划模块;机械臂轨迹规划模块根据空间位置b与空间位置b0之间的差异,再次通过机器人控制器控制机械臂进行姿态调整,直至空间位置b与空间位置b0之间的差异满足要求,表明钻头与目标打孔位置在允许误差范围内,钻头与墙面的垂直角度在允许误差范围内,钻头的打孔位姿符合打孔要求;通过机器人控制器启动电锤;所述电锤在机器人控制器的控制下,带动钻头在目标打孔位置进行钻孔,直至打孔深度测量传感器反馈的数值表明钻孔达到预设钻孔深度。

15、优选地,所述的7轴机械臂具有两个连接端,对应为第一、第二连接端;7轴机械臂的第一连接端与液压履带底盘连接,第二连接端则与安装座连接;

16、7轴机械臂包括顺序连接在第一连接端与第二连接端之间的第一至第七轴,其中:

17、第一轴为平移轴,第二轴为偏航角旋转轴,第三轴为俯仰角旋转轴,第四轴为伸缩轴,第五轴为旋转轴,第六轴为打孔进给伸缩轴,第七轴则为翻滚角旋转轴。

18、优选地,所述的7轴机械臂能够促使电锤适用隧道内距离地面高于0.5米低于8米的高度范围完成钻孔作业。

19、优选地,所述可移动安装台共有4个;各可移动安装台之间的间距范围是10厘米到80厘米。

20、优选地,所述机械臂轨迹规划模块基于笛卡尔线性平移控制算法以及圆弧运动姿态调整算法而构建。

21、优选地,所述3d摄像头上设置有防尘罩;所述7轴机械臂的各个关节均安装有位置传感器。

22、优选地,所述机器人控制器中设置有打孔障碍判断模块;所述打孔障碍判断模块能够根据打孔深度测量传感器反馈的打孔深度判断钻头在打孔过程中是否遇到障碍物,当判断结果表明钻头在打孔过程中遇到障碍物时,钻头在机器人控制器的控制下退钻至初始位置后横移一段距离,继而重新开始打孔作业。

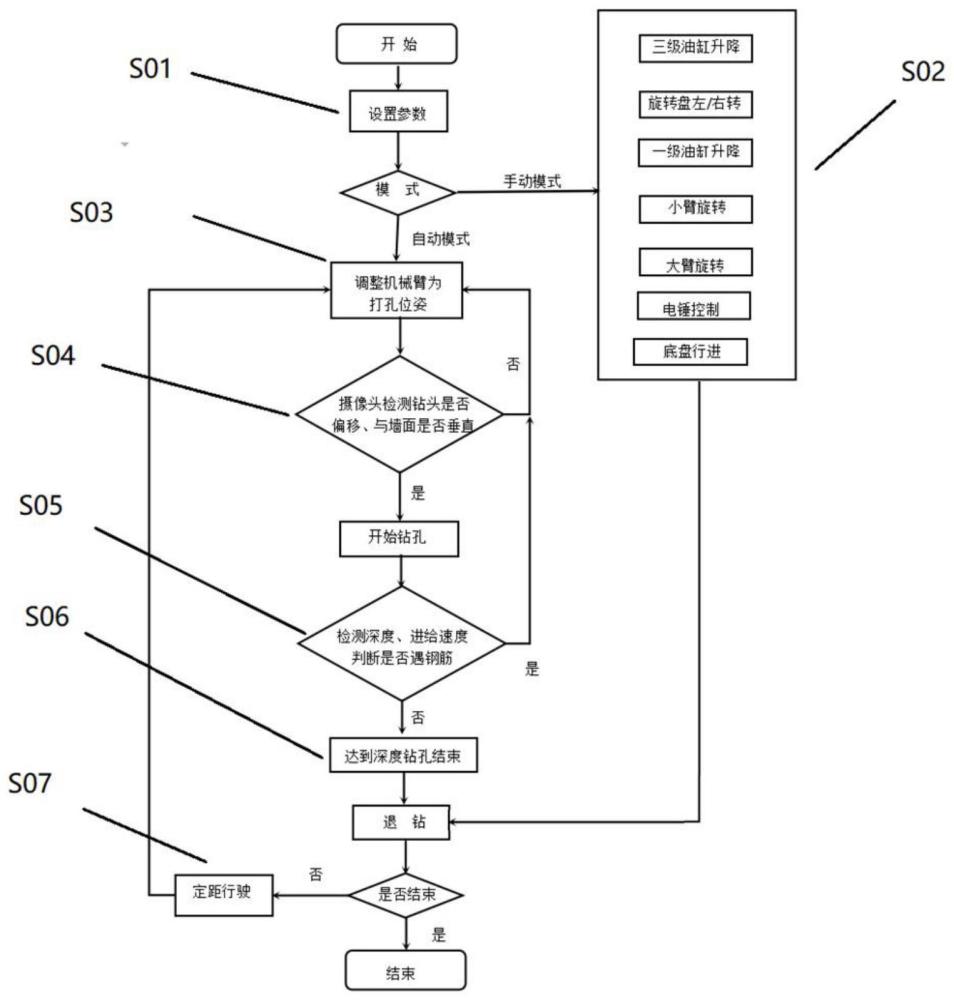

23、本发明的另一个技术目的是提供一种上述高速公路隧道内壁打孔机器人的控制方法,包括以下步骤:

24、步骤s01,在施工现场进行基准线布设,并根据施工要求以基准线为基准进行打孔机器人的基本参数设置;

25、步骤s02,在打孔机器人自动模式下,启动液压履带底盘,以带动打孔机器人至作业位置;在移动过程中,液压底盘模块根据激光测距传感器所反馈的当前打孔机器人相对于边沟的实际距离 d’1,判断实际距离 d’1是否在预设的距离d1范围内;当判断结果表明实际距离 d’1超出预设的距离d1范围时,通过液压履带底盘调整打孔机器人的运行方向,使得打孔机器人的车身在行进过程中能够始终相对于边沟保持在预设的距离d1范围内,直至编码测速传感器反馈的行走里程数据与液压底盘模块内预设的行走里程数值一致,表明打孔机器人抵达当前打孔区域的作业位置,制停液压履带底盘;

26、步骤s03,调整7轴机械臂至预先设定的作业位姿;

27、步骤s03.1,在总控系统的控制下,通过执行模块向机器人控制器发出执行指令,以启动7轴机械臂,使得7轴机械臂根据机械臂轨迹规划模块内预先规划的第一位置机械臂行进轨迹进行姿态调整,直至视觉定位模块根据3d摄像头反馈的图像信息表明7轴机械臂带动各钻头抵达基准线所在区域,记录下当前7轴机械臂所处的空间位置,记为空间位置a;

28、步骤s03.2, 机械臂轨迹规划模块根据当前7轴机械臂的空间位置a以及预设的7轴机械臂带动各钻头抵达目标打孔位置时7轴机械臂所处的空间位置b0,规划出7轴机械臂的第二位置机械臂行进轨迹;记录此时钻头与墙面之间的距离一d1;

29、步骤s03.3,机器人控制器控制7轴机械臂依照第二位置机械臂行进轨迹进行姿态变换,使得7轴机械臂从空间位置a a开始变换,直至视觉定位模块根据3d摄像头反馈的图像信息表明机械臂带动各钻头抵达目标打孔位置所在区域,记录下当前机械臂的空间位置,记为空间位置b,并将空间位置b上传至机械臂轨迹规划模块;

30、步骤s04,视觉定位模块根据3d摄像头反馈的图像信息检测钻头是否偏移空间位置b0、与墙面是否垂直;如果不符合要求则对7轴机械臂进行重新微调,使得钻头与目标打孔位置在允许误差范围内,钻头与墙面的垂直角度在允许误差范围内,则钻头打孔位姿符合打孔要求,启动电锤开始打孔;此刻钻头需要理论进给距离d2为:

31、d2= d1+ h1;

32、打孔速度v0为:

33、v0= 2 * d2/t0;

34、式中:t0为打孔完成时间;h1为预设的打孔深度;

35、步骤s05,打孔过程中,打孔深度测量传感器(9)实时检测打孔深度,记为打孔深度h;并通过下式判断打孔过程中是否遇到钢筋,遇钢筋判断公式为:

36、h<(v0* t1) - d1 – a;

37、式中: h表示实时打孔深度值,v0表示打孔速度,t1表示实时打孔时间,d1表示钻头与墙面之间的初始距离,a表示遇钢筋时的冗余度,为预设值;

38、如若遇到钢筋,则停止进给并退钻;微调7轴机械臂(2)横移一段距离重新开始打孔;

39、步骤s06,打孔深度测量传感器(9)不断检测打孔深度,达到预设的打孔深度h1;

40、步骤s07,判断是否最后一组钻孔或者手动结束;如果继续,重复步骤s02-步骤s06,直至完成最后一个打孔位置处的钻孔作业。

41、优选地,步骤s05中横移一段距离为2-5cm。

42、优选地,步骤s01中,打孔机器人根据施工要求安装对应数量的钻头;并在完成步骤s03的操作后,根据打孔要求调整可调节底座,以实现各钻头之间间距的调整。

43、本发明相比现有技术,具有以下有益效果:

44、1、本发明所述的打孔机器人,其所包括的总控系统在每一个打孔作业位置,一方面采用视觉定位模块对7轴机械臂的位姿状态进行识别定位,另一方面通过机械臂轨迹规划模块规划出7轴机械臂的运行轨迹并校正,从而提高打孔精度以及打孔效率。进一步地,视觉定位模块基于深度学习算法和图像算法而构建,增加了钻孔位置定位效率,提高了位姿调整速度。

45、2、本发明所述的打孔机器人,其采用液压式履带底盘带动设备步进式移动至各目标打孔作业位置,提高了设备通用性。并在行进过程中,通过总控系统控制液压式履带底盘的行进方向,保证了行进过程中与基准物(隧道边沟墙)的平行度保持能力。

46、3、本发明融合液压伺服技术与机械臂运动控制技术,所采用的七轴机械臂增加隧道钻孔可达范围,同时满足多种工况性能要求,如耐冲击、耐震动、载重能力强、作业半径广等。

47、4、本发明通过进给机构、前后调节机构、可拆卸的安装件协同调节电钻的不同位置, 从而实现了多个电钻同时对墙体进行钻孔,大大提高了打孔效率。

48、5、本发明所述的打孔机器人,还具有打孔深度的自动判断能力,能够识别出打孔障碍,自动调整打孔位置。

- 还没有人留言评论。精彩留言会获得点赞!