一种防治采空区浮煤自燃的系统及方法与流程

本发明属于煤炭开采,具体涉及一种防治采空区浮煤自燃的系统及方法。

背景技术:

1、煤炭在开采后,会出现较多的采空区,在采空区会遗留有大量的浮煤。由于煤炭具有自燃特性,在浮煤堆积,适当的漏风供氧和蓄热条件下,浮煤易发生自然发火的现象,也称自燃。煤矿采空区自燃的危害性极大,其会引起煤矿火灾,进而会给煤矿造成较大的财产损失,甚至会引发严重的安全事故,导致人员伤亡。

2、现有煤矿采空区防灭火技术主要为注入预防性浆液或阻化剂。注入预防性浆液是被动式防灭火的方式,其需要在工作面巷道中铺设注浆管路,一般铺设在回风巷中(俗称回风顺槽),随工作面向前推进,注浆管路的末端逐渐进入采空区,当管路末端开口处进入采空区一段距离后,开始利用注浆管路进行注浆作业。随着工作面向前推进至注浆位置一定距离时,停止注浆作业,并在回风隅角处将注浆管路断开,形成的新的注浆管路末端。在工作面继续向前推进的过程中,至新的注浆管路末端伸入采空区达一段距离时,重新进行注浆作业。对于自燃发火严重的矿井,为保证注浆防灭火效果,要求对采空区进行不间断的注浆作业。由于采空区注浆口与工作面之间的距离要保持在一定的范围内,如20m~40m,这就要求注浆管路末端在采空区中的位置始终处于20m~40m的范围内。为满足既要不间断连续注浆,又要保证注浆管路末端在采空区中的位置始终处于一定的范围内,如20m~40m,矿井通常采用两趟注浆管路交互注浆的措施,如图1所示,即在工作面巷道4中平行铺设两根注浆管路17,两根注浆管路17上均每隔40m在隅角处断开,形成截断出浆口18,两根注浆管路17的相邻断开点的间距为20m,这样当一根注浆管路17伸入至采空区3中40m时,切换到另一根注浆管路17自20m处开始进行注浆作业,如此反复切换,实现不间断注浆作业。但是,由于采空区面积大且内部情况复杂,容易出现灌浆达不到发火位置,或注浆管堵塞等诸多问题,从而易导致防灭火作业的失败。而使用阻化剂防灭火的方式,虽然可以达到提前抑制采空区遗煤自燃发火的效果,但是现有技术中,阻化剂加注的系统结构较为复杂,投入成本较高,大大增加了矿井防灭火作业的成本。

3、针对现有采空区防灭火技术中管路消耗量大、安装工作量大、需要频繁切换的问题、作业人员劳动负荷量大、实际应用效果较差的现状,亟需提供一种能够有效防治采空区浮煤自燃的系统及方法,以有效提高矿井的安全生产作业。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供防治采空区浮煤自燃的系统及方法,该系统运行维护量小,可以便捷地实现不间断地注浆或注氮作业,能有效解决现有煤矿采空区防灭火技术中管路消耗大的问题,同时,能有效降低管路的安装工作量,并可显著降低作业人员的劳动负荷。该方法实施过程简单、运行维护量小、经济效益好、加注效率高,可有效确保煤矿安全的生产作业,并能提高煤矿工人作业的安全系数,可有效确保煤矿安全的生产作业,适合大面积推广应用。

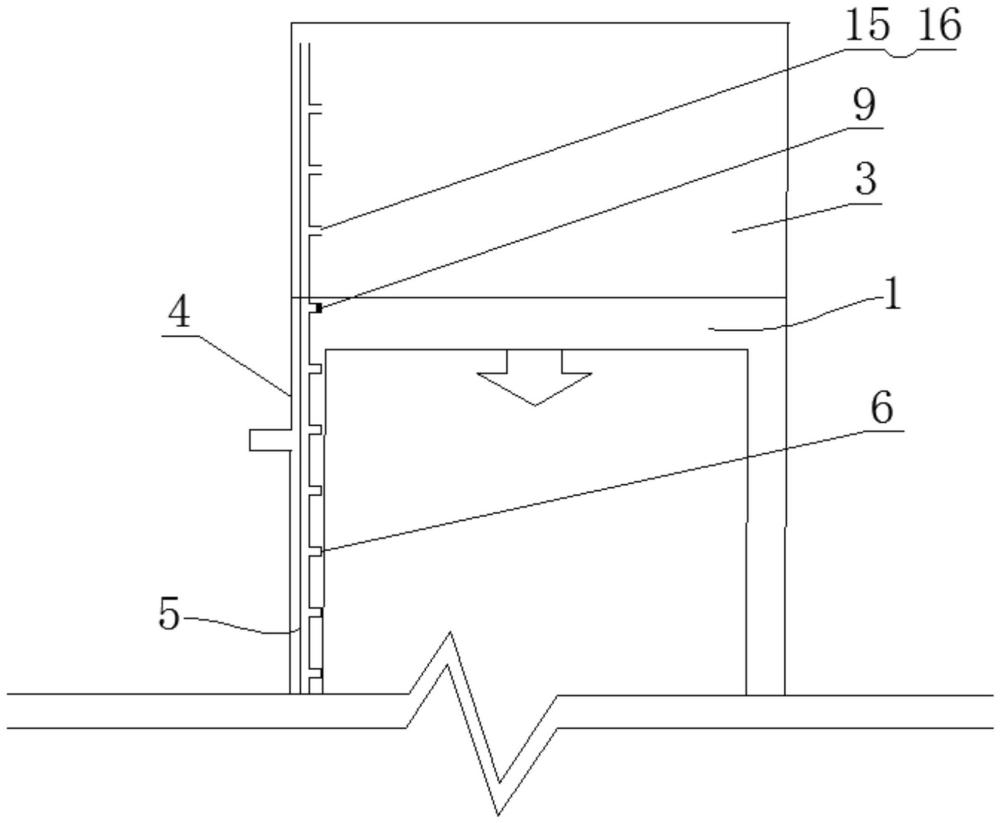

2、为了实现上述目的,本发明提供一种防治采空区浮煤自燃的系统,包括加注管路、旁支管路和水溶塞堵头;

3、所述加注管路铺设或吊装于工作面巷道中巷帮的一侧;

4、多根旁支管路沿长度方向均匀地分布于加注管路的同一侧,且每根旁支管路的进口端均与加注管路贯通地连接,每根旁支管路的中部均安装有控制阀,每根旁支管路的出口端外部均设置有外螺纹结构;旁支管路用于将加注管路中的浆液或氮气输送至采空区中;

5、多个水溶塞堵头与多根旁支管路一一相对应设置;所述水溶塞堵头由压盖、水溶性密封圈和圆形挡板组成,所述压盖为由套筒和限位环组成,所述套筒右端的内部开设有环形安装凹槽,套筒的内部于环形安装凹槽以左的部分设置有内螺纹结构,并通过螺纹配合固定套装于旁支管路出口端的外部;所述限位环同轴地固定连接在套筒右端的内侧;所述水溶性密封圈由水溶性材料制成;水溶性密封圈相适配地安装在环形安装凹槽中,其内径小于限位环的内径,水溶性密封圈的内部于靠左的一侧设置有环形定位台阶,环形定位台阶的内径小于限位环的内径;所述圆形挡板的尺寸与环形定位台阶的尺寸相适配,并固定安装于环形定位台阶中。

6、作为一种优选,相邻两根旁支管路的距离为40m。

7、本发明中,通过在加注管路的长度方向均匀地连接多根旁支管路,可以便于在工作面推进的过程中依次利用多根旁支管路来作为注浆口或注氮口,从而在不需要截断加注管路的情况下即可切换不同的注浆口或注氮口位置,极大提高了加注过程的便利性,并显著地降低了作业人员的工作量,提高了作业的安全系数。在每根旁支管路的出口端外侧设置有外螺纹结构,可以便于通过螺纹配合来装配堵头,从而提高了堵头装配的便利性,并有效确保了所装配堵头的可靠性和稳定性。使水溶性堵头的压盖由套筒和限位环组成,并于套筒的右端内部开设环形安装凹槽,于环形安装凹槽的左部设置有内螺纹结构,可以便于通过螺纹配合将压盖装配在旁支管路出口端的外侧,同时,还可以便于利用环形安装凹槽来限位安装水溶性密封圈。使水溶性密封圈内部的靠左一侧开设有环形定位台阶,再于环形定位台阶中安装圆形挡板,这样,便可以通过圆形挡板配合水溶性密封圈将限位环内部的通孔区域进行有效的封堵,从而可以使水溶性堵头为封闭式结构。使水溶性密封圈由水溶性材料制成,这样,当水接触到水溶性密封圈一定时间后,可以使水溶性密封圈自动地溶解,进而不需要作业人员的控制即可自动地使水溶性密封圈由环形安装凹槽中脱离,由于环圆形挡板的外径小于限位环的内径,因此,在水溶性密封圈溶解后,圆形挡板便可以在内部浆液或氮气的冲击作用下由限位环中快速冲出,从而可以使加注管路的浆液或氮气通过导通后的旁支管路顺畅加注到采空区中。通过在每根旁支管路上均串接有控制阀,可以便于通过控制阀的动作来控制旁支管路的通断,从而可以在不停注的情况下于旁支管路的出口端安装水溶性堵头。

8、本发明仅在工作面巷道中巷帮一侧布置一根加注管路即可实现完全不间断地注浆或注氮作业,相较于传统技术中采用两根注浆管路进行交互注浆的方式,管路消耗量减少约50%,且相应的管路安装工作量和管路维护工作量也降低约50%。由于水溶性堵头可以在水作用设定时间后自动地打开,从而能在工作面同步推进的过程中较为自动地实现预定的注浆或注氮作业,显著地提高了加注作业的自动化程度。该系统运行维护量小,可以便捷地实现不间断地注浆或注氮作业,有效解决了现有煤矿采空区防灭火技术中管路消耗大的问题,同时,有效降低了管路的安装工作量,并降低了作业人员的劳动负荷。

9、本发明还提供了一种防治采空区浮煤自燃的方法,采用一种防治采空区浮煤自燃的系统,包括以下步骤:

10、步骤一:在工作面巷道中设置一根加注管路,并使加注管路进口端与制浆站连接;

11、步骤二:在加注管路的一侧沿长度方向每隔设定距离连接一根旁支管路,其中,每根旁支管路上均串接有控制阀;

12、步骤三:在每根旁支管路的出口端安装封闭堵头进行封堵,并关闭每根旁支管路上的控制阀;

13、步骤四:利用制浆站进行浆液的制备,并将制得的浆液连续不断的输送至加注管路中;

14、步骤五:随着综采工作面的推进,当靠前一侧的旁支管路到达工作面隅角处时,先确保旁支管路上的控制阀为关闭状态,再将旁支管路上的封闭堵头移除,然后于旁支管路的出口端安装水溶塞堵头,最后将旁支管路上的控制阀打开;

15、步骤六:利用加注管路中的浆液作用于水溶性密封圈,在作用设定时间后,水溶性密封圈溶解并从环形安装凹槽中脱落,在浆液的冲击作用下,失去环形安装凹槽定位支撑的圆形挡板自动地从限位环中脱离,此时,旁支管路的出口端由封闭状态转变为导通状态,形成注浆口,同步地,经过设定时间后,综采工作面推进至该注浆口前方设定距离处,加注管路内部的浆液由限位环中流出并进入至新形成的采空区中;

16、步骤七:随着综采工作面的推进,当下一个旁支管路到达工作面隅角处时,先确保旁支管路上的控制阀为关闭状态,再将旁支管路上的封闭堵头移除,然后于旁支管路的出口端安装水溶塞堵头,最后将旁支管路上的控制阀打开;

17、步骤八:利用加注管路中的浆液作用于水溶性密封圈,在作用设定时间后,水溶性密封圈溶解并从环形安装凹槽中脱落,在浆液的冲击作用下,圆形挡板自动地由限位环的内部被冲出,此时,旁支管路的出口端由封闭状态转变为导通状态,该位置的旁支管路形成行程更短、阻力更小的输送通路,替换之前的注浆口形成新的注浆口,同步地,经过设定时间后,向前推进的综采工作面距离该注浆口至设定距离,加注管路内部的浆液由限位环中流出并进入至新形成的采空区中;

18、步骤九:重复执行步骤七和步骤八,对采空区进行连续注浆作业,直至完成全部区段的注浆作业。

19、本发明中,先在每根旁支管路的出口端安装有一个封闭堵头,可以有效防止异物进入到旁支管路的出口端,避免了发生堵塞的情况,确保了后续注浆作业的顺利进行。在靠前一侧的旁支管路进入到工作面隅角处时,便用水溶性堵头替换掉封闭堵头,可以使水溶性堵头的溶解时间与工作面向前推进的时间相同步,从而能在工作面向前推进距离注浆位置至设定距离时使水溶性堵头自动地打开,进而能自动地进行注浆作业。由于传统技术中采用两根注浆管路交替注浆的方式,需要频繁地进行注浆管路的切换,且停注的管路中易发生物料沉淀堵管的情况,因而还需要注浆站短时间的停止运行,同时,在切换注浆管路时需要用水冲洗管路,因此,传统技术的注浆效率较低,且切换工作量较大,而该方法采用的水溶塞堵头具有水溶特性,能自动地导通管路,因而,该方法不需要注浆站短时间的停止运行,能连续地进行注浆作业,其注浆效率显著高于传统技术,可有效减少浮煤层内的氧气含量,确保了浮煤层不会自燃发火,达到了有效防火目的,同时,其能有效地降低作业人员的劳动负荷。该方法实施过程简单、运行维护量小、经济效益好、注浆效率高,能连续地对采空区进行注浆作业,可有效确保煤矿安全的生产作业,并提高了煤矿工人作业的安全系数,适合大面积推广应用。

20、作为一种优选,所述封闭堵头通过螺纹配合连接在旁支管路出口端的外部。

21、在步骤五和步骤七中,设定时间为水溶性密封圈的溶解时间t,其单位为d,溶解时间t通过公式(1)进行确定;

22、

23、式中,l为注浆口与工作面端头之间的最小距离,单位为m,v为工作面的平均日推进速度,单位为m/d。

24、作为一种优选,所述浆液为浓度为20%的黄泥浆。

25、作为一种优选,在步骤五和步骤七中的设定距离为20m。

26、本发明还提供了一种防治采空区浮煤自燃的方法,采用一种防治采空区浮煤自燃的系统,包括以下步骤:

27、s1:在工作面巷道中设置一根加注管路,并使加注管路的进口端连接巷道外侧的制氮系统;

28、s2:在加注管路的一侧沿长度方向每隔设定距离连接一根旁支管路,其中,每根旁支管路上均串接有控制阀,且每根旁支管路的出口端均较加注管路的位置低;

29、s3:在每根旁支管路的出口端安装封闭堵头进行封堵,并关闭每根旁支管路上的控制阀;

30、s4:通过液氮汽化器进行氮气的制备,并将制得的氮气连续不断地供入加注管路中;

31、s5:随着综采工作面的推进,当靠前一侧的旁支管路到达工作面隅角处时,先确保旁支管路上的控制阀为闭状态,再将旁支管路上的封闭堵头移除,然后于旁支管路的出口端安装水溶塞堵头,在安装水溶塞堵头的过程中,先在水溶塞堵头的内部装满水,再将水溶塞堵头安装于旁支管路的出口端,最后,再将旁支管路上的控制阀打开;

32、s6:利用水溶塞堵头内部的水作用于水溶性密封圈,在作用设定时间后,水溶性密封圈溶解并从环形安装凹槽中脱落,在氮气的冲击作用下,失去环形安装凹槽定位支撑的圆形挡板自动地从限位环中脱离,形成注氮口,此时,旁支管路的出口端由封闭状态转变为导通状态,同步地,经过设定时间后,综采工作面推进至该注氮口前方设定距离处,加注管路内部的氮气由限位环中流出并进入至新形成的采空区中;

33、s7:随着综采工作面的推进,当下一个旁支管路到达工作面隅角处时,先确保旁支管路上的控制阀为关闭状态,再将旁支管路上的封闭堵头移除,然后于旁支管路的出口端安装水溶塞堵头,在安装水溶塞堵头的过程中,先在水溶塞堵头的内部装满水,再将水溶塞堵头安装于旁支管路的出口端,最后,再将旁支管路上的控制阀打开;

34、s8:利用水溶塞堵头内部的水作用于水溶性密封圈,在作用设定时间后,水溶性密封圈溶解并从环形安装凹槽中脱落,在氮气的冲击作用下,圆形挡板自动地由限位环的内部被冲出,此时,旁支管路的出口端由封闭状态转变为导通状态,该位置的旁支管路形成行程更短、阻力更小的输送通路,替换之前的注氮口形成新的注氮口,同步地,经过设定时间后,向前推进的综采工作面距离该注氮口至设定距离,加注管路内部的氮气由限位环中流出并进入至新形成的采空区中;

35、s9:重复执行s7和s8,对采空区进行连续氮气注入作业,直至完成全部区段的注氮作业。

36、作为一种优选,在s6和s8中的设定距离为20m。

37、本发明中,先在每根旁支管路的出口端安装有一个封闭堵头,可以有效防止异物进入到旁支管路的出口端,避免了发生堵塞的情况,确保了后续注氮作业的顺利进行。在靠前一侧的旁支管路进入到工作面隅角处时,便用水溶性堵头替换掉封闭堵头,同时,于水溶性堵头内部装满水,可以使水溶性堵头的溶解时间与工作面向前推进的时间相同步,从而能在工作面向前推进距离注氮位置至设定距离时使水溶性堵头自动地打开,进而能自动地进行注氮作业。由于传统技术中采用两根注浆管路交替注浆的方式,需要频繁地进行注浆管路的切换,且停注的管路中易发生物料沉淀堵管的情况,因而还需要注浆站短时间的停止运行,同时,在切换注浆管路时需要用水冲洗管路,因此,传统技术的注浆效率较低,且切换工作量较大,而该方法采用的水溶塞堵头具有水溶特性,能自动地导通管路,因而,该方法能连续地进行注氮作业,其注氮效率显著高于传统技术,可有效减少浮煤层内的氧气含量,确保了浮煤层不会自燃发火,达到了有效防火目的,同时,其能有效地降低作业人员的劳动负荷。该方法实施过程简单、运行维护量小、经济效益好、注氮效率高,能连续地对采空区进行注氮作业,可有效确保煤矿安全的生产作业,并提高了煤矿工人作业的安全系数,适合大面积推广应用。

- 还没有人留言评论。精彩留言会获得点赞!