离子型稀土原位渗流控制开采方法及其系统与流程

本发明涉及稀土资源开采,特别是涉及一种离子型稀土原位渗流控制开采方法及其系统。

背景技术:

1、离子型稀土(ionic rare earths)指的是以离子形态吸附在矿物表面或存在于矿物晶格中的稀土元素。这类稀土资源主要赋存于风化壳淋积型稀土矿床中,这些矿床通常是由于富含稀土的花岗岩或其他岩石在长期风化作用下,稀土元素被淋溶、迁移并在一定条件下吸附沉积而形成。离子型稀土矿床因其独特的形成机制和赋存状态,与传统的稀土矿床(如氟碳铈矿、独居石等)在开采和冶炼方面有显著不同。

2、离子型稀土矿床的开采通常采用原位浸出技术,需要在矿体下方构建有效的防渗层,以防止浸出液渗漏到地下水中,造成资源损失和环境污染。由于离子型稀土元素以离子态吸附于矿物表面,其浸出效率和资源回收率通常较低,需要优化浸出剂的选择和浸出工艺。

3、如专利文献cn110055414a披露在现有原位浸出工艺中引入综合物探法进行基岩底板的断层、裂隙和破碎发育情况检测;在现有原位浸出工艺中引入注浆技术在发育不良的基岩底板构建防渗层,防止浸液通过基岩底板进入地下水造成稀土资源损失。

4、专利文献cn116926350a披露通过超声作用,可以加速稀土离子交换和迁移过程,强化浸出效果,提高稀土浸出率。

5、专利文献cn115220110a离子吸附型稀土矿原位浸出开采无损监测方法,包括地球物理电阻率法数据采集,反演约束,电阻率法数据解译,钻探验证,岩土取心与物性测试,最后可精准圈定矿区开采范围内的浸矿液体迁移范围,并可开展不定期环境监测。

6、然而,离子型稀土矿床多分布在山区,复杂的地形条件给开采作业带来困难,特别是在陡坡和复杂地质条件下的注液和收液系统布置,而且环保问题也十分突出。因此,如何进一步提高开采过程的自动化和智能化水平,以实现精准控制和优化开采效率,是当前面临的一个重要技术挑战。

技术实现思路

1、本发明的目的是提供一种离子型稀土原位渗流控制开采方法及其系统,以克服现有技术存在的一些不足之处。

2、基于本发明的第一个主要方面,提供一种离子型稀土原位渗流控制开采方法,该方法包括以下步骤:

3、s1,获取地质和水文勘探数据,结合遥感数据构建矿区三维地图,并采取代表性矿层样品进行测试;

4、s2,考虑矿层厚度、陡坡区域、内部特殊边界和陡坎区域的影响,确定注液边界;

5、s3,识别基岩底板中的裂隙和断层,设计防渗层的位置和结构;构建并计算裂隙影响系数k、断层影响系数f和综合渗透系数k,确定防渗层厚度h和材料需求量m,构建防渗层;

6、s4,构建开采区三维渗流场模型,圈定矿体中的难渗透区、塑性区、渗流汇集区和积液区;

7、s5,设计注液系统和抽提系统,并设计注提自控系统,使用数学模型模拟浸出过程,优化浸出效率;

8、s6,在矿体顶部布置注液孔和自动注液装置,在难渗透区和塑性区放置浸润线监测传感器,在渗流汇集区和积液区安装真空抽提设备,构成注提自控系统,实现浸液注入和抽提的精准控制;

9、s7,通过注提自控系统,开展“浸出-收液-浸出”的循环操作,实现离子型稀土的原位浸出;并且,建立实时监测系统,监控开采过程中的各项参数;根据监测数据,及时调整开采方案;

10、s8,对抽出的浸出液进行处理,提取稀土元素,并将废水处理至达标排放;完成开采后,进行场地恢复,包括土壤改良和植被恢复。

11、作为进一步的优选方案,在步骤s1中,获取地质和水文勘探数据至少包括如下技术手段:

12、(1)地质勘探技术:

13、地质雷达(gpr):用于探测地下结构,如断层、裂隙等。

14、地震勘探:通过分析地下岩石对地震波的响应来确定地质结构。

15、电磁勘探(em):测量地下岩石的电磁特性,用于识别矿化区域。

16、(2)水文地质勘探:

17、水文测井:测量地下水位和水的物理化学特性。

18、地下水流模型:模拟地下水流动,确定水文地质条件。

19、(3)遥感技术:

20、卫星遥感:使用高分辨率卫星图像来识别地表特征和变化。

21、无人机(uav)搭载传感器:进行空中摄影测量和多光谱/高光谱成像。

22、在步骤s1中,所述构建矿区三维地图是通过gis(地理信息系统)软件或者数字地形模型(dtm)或者地质建模软件如surpac、gemcom中的一种或者数种来创建的。

23、在步骤s1中,所述采取代表性矿层样品进行测试包括在确定的采样点进行钻探,获取矿层样品;采用结合x射线荧光光谱(xrf)、感应耦合在内的离子体质谱(icp-ms)技术测定矿石品位。

24、作为进一步的优选方案,在步骤s2中,注液边界的确定包括如下步骤:

25、s21,利用地质勘探数据确定矿层的分布、厚度和矿石品位;通过地形测绘获取坡度、坡向和高程等地形数据;利用遥感影像和现场调查确定内部特殊边界(如坟墓、电线杆等)和陡坎区域。

26、s22,利用地质勘探数据,如钻孔数据,计算矿层厚度t:

27、t=z2-z1

28、s23,利用数字地形模型(dtm)计算坡度:

29、

30、式中,dh是单位距离内的高程变化,dx是水平距离。

31、s24,通过gis软件分析遥感影像和地形数据,识别特殊边界的位置。对于特殊边界,如坟墓,设定一个缓冲区,缓冲区内不布置注液孔。

32、s25,识别地形突变区域,如陡坎,这些区域可能由于地质构造或侵蚀作用形成。陡坎识别通过分析高程变化率来实现,当变化率超过设定的阈值时,判定为陡坎。

33、s26,考虑上述因素,在gis环境中进行空间分析,确定注液边界。利用多标准评价(mce)方法,对每个因素赋予权重,进行综合评分。

34、s27,使用三维地质建模软件,将上述分析结果进行三维可视化,辅助注液边界的确定。

35、s28,根据确定的注液边界,估算注液孔的数量、间距和深度。

36、计算注液井个数n:

37、

38、式中,az是注液区域面积,aw是单个注液井的网格面积。

39、作为更进一步的优选方案,在步骤s3中,收集地质勘探数据包括地震勘探、电磁勘探和钻探得到的地层结构、裂隙发育情况、断层分布和地下水流速等数据。裂隙和断层识别可以通过地质图件和勘探报告,识别基岩底板中的裂隙和断层位置。然后评估裂隙和断层的渗透性,确定它们对矿体渗流控制的影响。

40、具体的,构建并计算裂隙影响系数k、断层影响系数f和综合渗透系数k,确定防渗层厚度h和材料需求量m按如下步骤进行:

41、首先,根据识别的裂隙的裂隙频率、裂隙宽度、裂隙长度等参数,计算裂隙影响系数k:

42、

43、式中,nf是裂隙频率(裂隙数/单位长度),wf是裂隙宽度,l是裂隙长度。

44、根据识别的断层的数量、宽度、影响面积等参数,计算断层影响系数f:

45、

46、式中,nd是断层数/单位面积,wd是断层宽度,s是断层影响面积。

47、根据裂隙影响系数k和断层影响系数f,计算综合渗透系数k:

48、k=k0×(1+k×f)

49、式中,k0是基岩原始渗透系数,k和f分别是裂隙和断层的影响系数。

50、根据以上三个系数,确定防渗层厚度h和材料需求量m:

51、

52、m=h×a×ρ

53、式中,p是所需的防渗压力,σ是防渗材料的抗拉强度,k是综合渗透系数,k0是基岩原始渗透系数,a是防渗层覆盖面积,ρ是防渗材料的密度。

54、在以上基础上,进一步确定需要加固的区域,以及防渗层的最佳位置。选择适合的防渗材料,如水泥浆、膨润土、聚合物等,构建防渗层。

55、作为更进一步的优选方案,在步骤s4中,构建开采区三维渗流场模型,圈定矿体中的难渗透区、塑性区、渗流汇集区和积液区包括如下步骤:

56、s41,收集矿区的地质、水文、地形等数据。获取矿层的渗透性参数,如渗透系数。

57、s42,使用地质统计软件(如gslib、isatis等)进行地质建模。构建矿体的三维地质模型,包括矿层的分布、厚度和渗透性。

58、s43,应用计算流体动力学软件(如ansys、flac3d等)进行渗流模拟。利用有限元方法或有限差分方法求解渗流场。

59、s44,通过实验室测试和现场试验确定土壤和岩石的物理力学参数。使用达西定律确定渗透系数。

60、s45,根据模拟结果和地质模型,识别难渗透区、塑性区、渗流汇集区和积液区。使用gis软件进行空间分析,辅助识别和圈定区域。

61、s46,通过与现场监测数据对比,校准渗流模型。调整模型参数,直至模拟结果与实际观测值吻合。

62、作为更进一步的优选方案,在步骤s5中,设计注液系统和抽提系统,并设计注提自控系统,使用数学模型模拟浸出过程,优化浸出效率包括如下步骤:

63、s51,根据矿体的几何形态和渗透特性设计注液孔的位置和间距。使用三维地质模型辅助可视化注液孔的最佳布局。

64、s52,确定注液孔的深度以确保达到矿体的有效部位。设计注液孔的直径以优化液体的注入速率和压力。选择合适的注液设备,如往复泵或离心泵,以及与之配套的控制系统。

65、s53,在矿体的低处或渗流汇集区设计抽提井,以优化浸出液的收集。选择高效的抽提设备,如真空泵或离心泵,以及抽提控制系统。

66、s54,设计积液区以收集浸出液,并确保其与抽提井的有效连接。在注液孔和抽提井中部署压力、流量和浓度传感器。建立并使用数据采集系统收集传感器数据。

67、s55,构建中央控制系统,内置基于反馈控制的算法,自动调节注液和抽提速率。建立现场设备与中央控制系统之间的通信网络。数学模型模拟浸出过程。

68、s56,根据矿体的地质特性建立物理模型,包括矿体的几何形状、大小、渗透性等。使用连续性方程、达西定律等数学方程描述流体在多孔介质中的运动。应用有限元方法(fem)或有限差分方法(fdm)进行数值模拟。根据地质勘探和实验室测试数据参数化模型。使用专业的数值模拟软件,如comsol multiphysics、ansys等,进行模型求解。

69、s57,应用优化算法,如遗传算法、粒子群优化等,以提高浸出效率。分析模拟结果,识别浸出过程中的效率瓶颈。最后进行灵敏度分析,确定影响浸出效率的关键参数。

70、步骤s6中,在矿体顶部布置注液孔和自动注液装置,在难渗透区和塑性区放置浸润线监测传感器,在渗流汇集区和积液区安装真空抽提设备,构成注提自控系统,实现浸液注入和抽提的精准控制包括如下步骤:

71、s61,根据前一步骤数值模拟结果设计注液孔的位置、深度和直径。选择适合的自动注液泵,如蠕动泵或隔膜泵,以实现精确控制。安装集成流量计和压力传感器,实时监控注液速率和压力。

72、s62,在难渗透区和塑性区部署电子压力传感器或光纤传感器监测浸润线变化。使用无线或有线传输系统将监测数据发送至中央控制系统。

73、s63,采用数据采集系统(das)收集传感器数据。应用信号处理技术提取有用信息。

74、s64,在渗流汇集区和积液区安装真空泵和相关的抽提管道。安装水气分离器以分离和收集浸出液。使用自动阀门控制系统根据需要开启或关闭抽提设备。

75、s65,在系统中设置基于反馈控制的算法,自动调节注液和抽提过程。实现pid(比例-积分-微分)控制或其他先进控制策略。

76、s66,由中央控制系统集成控制软件和硬件接口;设计用户界面,实现对系统的实时监控和手动干预;

77、s67,建立现场设备与中央控制系统之间的有线或无线通信网络;实现远程访问功能,允许操作人员从控制中心监控和控制现场设备;安装集成诊断工具,对系统状态进行实时评估和故障诊断;

78、s68,将注液系统、监测传感器、抽提设备和中央控制系统集成为一个协调一致的注提自控系统;添加安全机制。

79、作为更进一步的优选方案,步骤s7中通过注提自控系统,开展“浸出-收液-浸出”的循环操作,实现离子型稀土的原位浸出;并且,建立实时监测系统,监控开采过程中的各项参数;根据监测数据,及时调整开采方案包括如下步骤:

80、s71,启动自动注液装置,将浸出剂(如硫酸铵溶液)注入矿体。调整注液速率,确保浸出剂均匀渗透矿体。

81、s72,监控浸出过程,确保稀土离子与浸出剂充分反应。维持一定的时间周期以最大化稀土的浸出效率。

82、s73,启动真空抽提设备,收集含稀土离子的浸出液。通过抽提井和管道系统将浸出液输送至处理设施。

83、s74,根据收液中的稀土浓度和矿体的响应,自动或手动启动下一轮注液。

84、s75,监测浸出液的流量、浓度、ph值、温度等参数。实时监测地下水位变化和可能的环境污染。实时收集传感器数据。通过有线或无线通信网络,将监测数据传输至中央控制系统。

85、s76,对收集的数据进行分析,以评估浸出效率和环境影响。利用数据分析结果,为开采方案的调整提供决策支持。

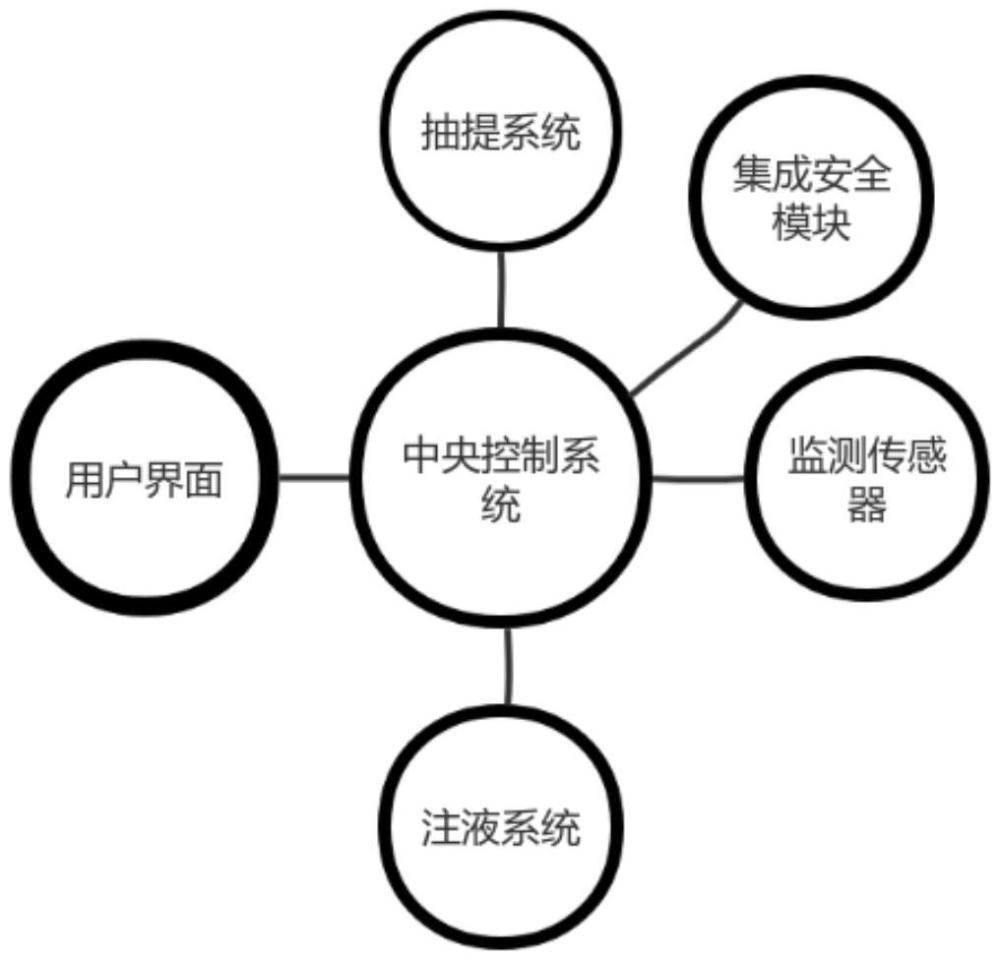

86、基于本发明的第二个主要方面,提供一种离子型稀土原位渗流控制开采系统,该系统包括:

87、(1)注液系统,包括:

88、注液孔,布置于矿体顶部,其位置、深度和直径根据数值模拟结果设计,以实现精确控制;

89、自动注液泵,与注液孔集成,用于调节注液速率和压力;

90、流量计和压力传感器,安装于注液孔附近,用于实时监控注液状态。

91、(2)监测传感器,包括:

92、电子压力传感器或光纤传感器,部署于难渗透区和塑性区,监测浸润线变化;

93、数据采集系统,收集传感器数据并传输至中央控制系统。

94、(3)抽提系统,包括:

95、真空泵和抽提管道,安装于渗流汇集区和积液区,用于收集浸出液;

96、水气分离器,用于分离和收集浸出液;

97、自动阀门控制系统,根据需要开启或关闭抽提设备。

98、(4)中央控制系统,包括:

99、控制算法,基于反馈控制自动调节注液和抽提速率;

100、通信网络,连接现场设备与中央控制系统,实现数据传输和远程控制;

101、用户界面,提供系统状态实时监控和手动干预功能;

102、集成诊断工具,用于系统状态实时评估和故障诊断。

103、(5)集成安全模块,确保系统的安全运行,包括紧急停机按钮、过载保护等。

104、与现有技术相比,该离子型稀土原位渗流控制开采技术实现了资源开发的高效性、环保性和智能化。通过精确的地质勘探和三维地图构建,我们能够精确定位注液和抽提的最佳位置,优化开采布局。

105、其次,注液系统和抽提系统的智能化设计,结合实时监测和数据分析,不仅提高了稀土的浸出率和回收率,还降低了生产成本。

106、该技术方案中,通过难渗透区和塑性区的精准监测,以及渗流汇集区和积液区的有效管理,显著提升了浸出效率,同时减少了对环境的影响。

107、另外,自动化的注提自控系统减少了人为干预,提高了作业的安全性和可靠性。实时监测系统的建立,使得我们可以即时响应开采过程中的任何变化,及时调整开采方案,确保了开采活动的稳定性和连续性。

- 还没有人留言评论。精彩留言会获得点赞!