本发明涉及隧道施工领域,尤其是涉及双侧壁导坑法与三台阶开挖法转换施工工艺。

背景技术:

1、在隧道挖掘施工中,对于隧道正洞洞口v级围岩浅埋偏压段,宜采用双侧壁导坑法结合大管棚超前支护施工,双侧壁导坑法原理就是利用未开挖岩体把整个隧道大断面分成左中右3个小断面施工,左右导坑先行,中间导坑紧跟其后,初期支护仰拱成环后,拆除两侧导坑临时支撑,形成全断面。

2、针对上述中的相关技术,在对存在深埋且无偏压的硬质围岩的隧道进行开挖时,使用单一的双侧壁导坑法进行隧道挖掘施工会导致双侧壁导坑断面分块较大,同时施工会相互干扰,扰动较大;且双侧壁导坑对核心土一侧进行的临时支护后期拆除难度大,拆除对已形成的稳定围岩形成二次扰动,有一定安全隐患;为保证隧道整体施工进度和施工安全性,有必要改变隧道开挖方式。

技术实现思路

1、为了改变隧道开挖方式,降低施工中的安全隐患,本技术提供一种双侧壁导坑法与三台阶开挖法转换施工工艺。

2、本技术提供的双侧壁导坑法与三台阶开挖法转换施工工艺采用如下的技术方案:

3、双侧壁导坑法与三台阶开挖法转换施工工艺,所述施工工艺包括

4、s1:在隧道预定位置开挖隧道口;

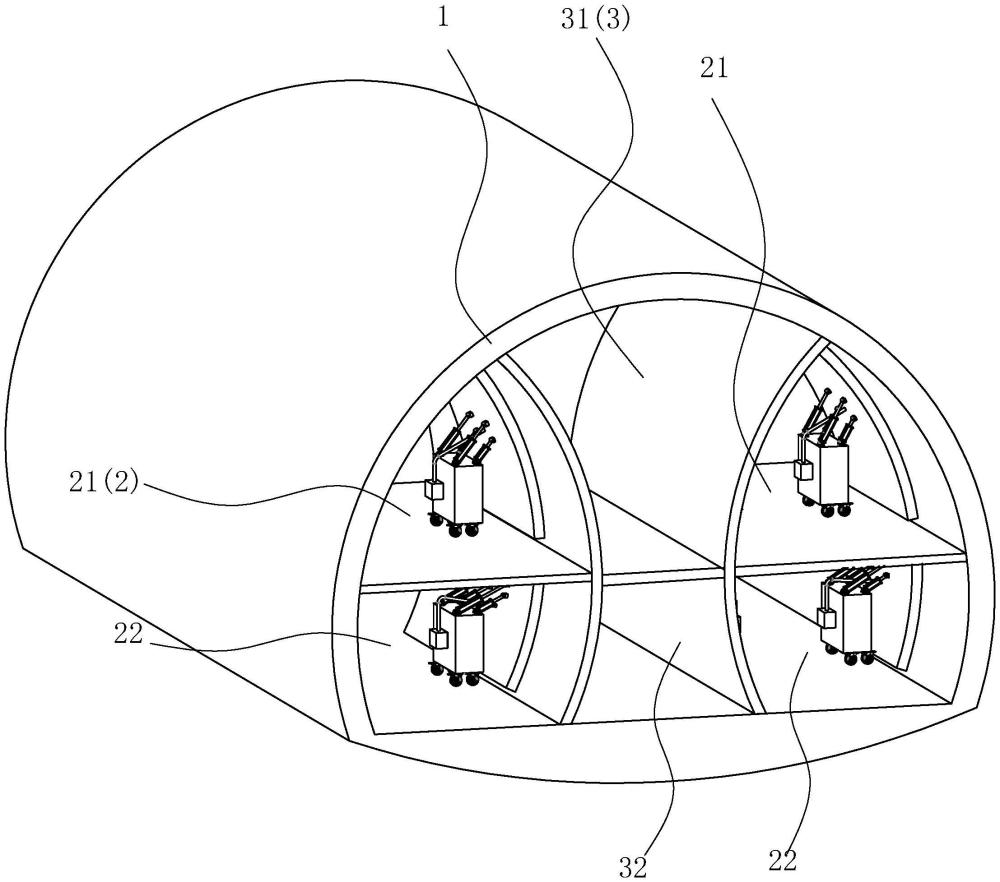

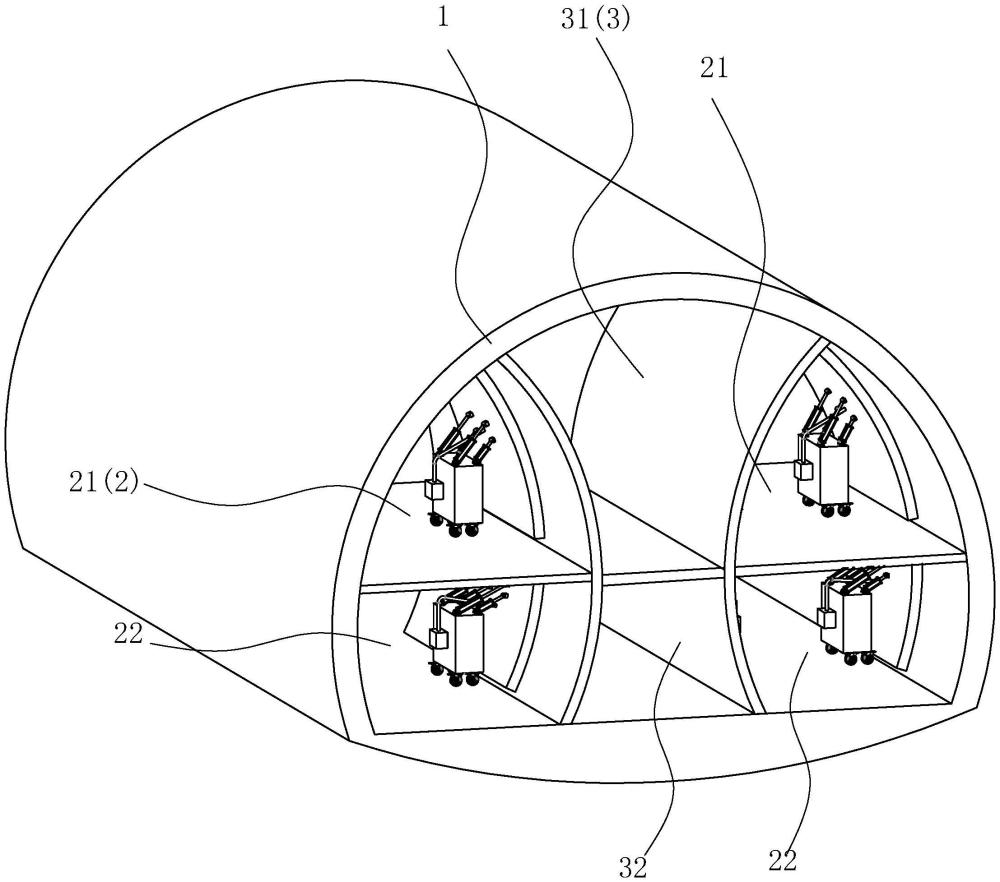

5、s2:双侧壁导坑法挖掘:在隧道口处先进行隧道左右两侧的第一导坑开挖,各第一导坑均包括上导坑和下导坑;再进行中央的第二导坑的开挖,第二导坑包括中部导坑和底部导坑;

6、s3:当其中一侧的第一导坑开挖至预定深度时,停止该侧第一导坑的开挖,对另一侧的第一导坑以及第二导坑继续开挖,直至各处上导坑深度与中部导坑深度相同、各处下导坑与底部导坑深度相同;

7、s4:在隧道顶部开挖第三导坑,第三导坑底部土方形成第一台阶;上导坑处的土方形成第二台阶,下导坑处的土方形成第三台阶,

8、s5:使用三台阶七步法继续开挖隧道。

9、通过采用上述技术方案,在开挖隧道前,先进行地质预报,将存在超硬质岩的位置设定为使用双侧壁导坑法预定开挖的深度,之后先使用双侧壁导坑法开挖隧道至该预定深度,然后开始转换,将各处导坑的土方形成三台阶七步法的三层台阶基础,减少转换施工方法所需的施工流程;使用该转换工艺,第一,能提高施工效率,从原有的使用双侧壁导坑法开挖的30m/月的施工效率提高至50m/月,大大提高施工效率;第二,相对于双侧壁导坑法,转换后的施工方法无需重复做临时支护和拆除,节省材料和公费,同时免去临时支护的施工后,减少了拆除支护时对已稳定的土方的扰动,降低了施工时的安全隐患,第三,转换为三台阶七步开挖法可改变双侧壁导坑场地狭窄、施工作业半径小的情况,更利于隧道内壁支护结构如锚杆等的施工。

10、优选的,所述步骤s2的具体方法包括:在开挖所述第一导坑后,在各处所述第一导坑远离所述隧道几何中心处内壁的土方打入锚索,再往所述第一导坑的各处内壁填充混凝土进行封闭。

11、通过采用上述技术方案,通过锚索与混凝土的连接,形成对隧道内壁的支护,进而提高隧道整体的安全系数。

12、优选的,所述步骤s2的具体方法还包括:s21:开挖所述第一导坑后,使用支撑组件对所述第一导坑的各处内壁进行临时支撑,再所述第一导坑的各处内壁填充混凝土进行封闭。

13、通过采用上述技术方案,使用支撑组件对该处内壁形成临时的支撑,减少内壁发生塌陷的风险,提高了工人施工时的安全系数。

14、优选的,各所述第一导坑内的左右两侧内壁均设置有对应的所述支撑组件,同一所述第一导坑内的两所述支撑组件之间形成供工程机械进入所述第一导坑内的洞口;各所述支撑组件均包括工程车和支撑架,所述工程车沿所述第一导坑长度方向移动式设置于所述第一导坑内,所述支撑架安装于所述工程车上且抵接于对应的内壁。

15、通过采用上述技术方案,设置可移动的工程车后,当工人开挖完成前方的第一导坑后,移动工程车,从而带动顶板移动至已经填充混凝土的内壁处,对该处土方进行支撑,便于工人在开挖出的土方处进行锚索的固定和混凝土的填充,相较于直接在隧道内进行钢结构的架设从而对内壁进行支撑,只需将支撑组件移动至该处侧壁即可快速对内壁进行支撑,加快工人的施工速度,且能根据现场情况设置多组工程车,在对第一导坑各处进行支撑,进一步提高支撑强度;最后因为隧道设计精度较高,设计适配于隧道各处内壁的支撑架能精准抵接于侧壁,从而提高支撑组件对第一导坑各处的支撑强度。

16、优选的,所述支撑架远离所述工程车的一侧设置有气囊。

17、通过采用上述技术方案,具有延展性的气囊能提高支撑架与内壁处的接触面积,从而提高支撑架对内壁的支撑能力。

18、优选的,所述支撑架远离所述工程车的一侧沿周向设置有边架,各所述边架与所述支撑架围成用于固定液态的混凝土的模板;所述边架上设置有进浆口,所述气囊远离所述工程车的一侧设置有塑料膜,所述支撑架上安装有用于辅助混凝土脱模的脱模组件。

19、通过采用上述技术方案,将支撑架抵接在内壁处,然后通过进浆口往模板内灌注混凝土,直至混凝土从进浆口处溢出,此时模板内充满混凝土,此时只需静待混凝土凝固后,启动脱模组件,即可使得支撑架与混凝土进行脱离,完成各第一导坑内壁处的封闭;该方式将首先将填充混凝土的方式改为往模板内灌注混凝土,直至高压的混凝土浆液溢出后即代表混凝土满灌,相比于填充方案,减少了对于混凝土施工的基础要求,同时,边架将混凝土截流在模板内,减少混凝土的损耗,降低了项目成本。

20、优选的,所述脱模组件包括气泵和气嘴,所述气嘴安装在所述气囊上,所述所述气泵通过气管连接所述气囊。

21、通过采用上述技术方案,当完成混凝土的灌注需要进行脱模时,只需对气囊进行放气,使得气囊收缩不再抵紧混凝土,完成混凝土的脱模,再移动工程车使得支撑架完全脱离混凝土,此时再对气囊进行充气,即可使用支撑组件对第一导坑内壁进行支撑。

22、优选的,所述s21之后的步骤还包括:当使用支撑组件依次完成两次混凝土脱模后,对两组成型的混凝土之间的缝隙进行填充。

23、通过采用上述技术方案,因为边架存在厚度,在完成一次的混凝土浇筑之后,两组成型的混凝土之间存在缝隙,此时人工对该处缝隙进行填充后,提高隧道整体内壁的支撑稳定性。

24、优选的,所述s5的具体方法包括:在使用三台阶七步法开挖隧道后,拆除各所述第一导坑内且位于靠近所述隧道几何中心处的所述支撑组件,保留各所述第一导坑内且远离所述隧道几何中心处的所述支撑组件对所述隧道内壁进行支撑。

25、通过采用上述技术方案,因为位于隧道沿长度方向的各处内壁形状一致,使用远离隧道几何中心处的支撑组件能继续对使用三台阶七步法开挖的隧道内壁进行支撑以及灌注混凝土形成稳定的支护结构,从而实现支撑组件的倒用。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.第一,能提高施工效率,从原有的使用双侧壁导坑法开挖的30m/月的施工效率提高至50m/月,大大提高施工效率;第二,相对于双侧壁导坑法,转换后的施工方法无需重复做临时支护和拆除,节省材料和公费,同时免去临时支护的施工后,减少了拆除支护时对已稳定的土方的扰动,降低了施工时的安全隐患,第三,转换为三台阶七步开挖法可改变双侧壁导坑场地狭窄、施工作业半径小的情况,更利于隧道内壁支护结构如锚杆等的施工;

28、2.将支撑组件移动至该处侧壁即可快速对内壁进行支撑,加快工人的施工速度,且能根据现场情况设置多组工程车,在对第一导坑各处进行支撑,进一步提高支撑强度;

29、3.将首先将填充混凝土的方式改为往模板内灌注混凝土,直至高压的混凝土浆液溢出后即代表混凝土满灌,相比于填充方案,减少了对于混凝土施工的基础要求,同时,边架将混凝土截流在模板内,减少混凝土的损耗,降低了项目成本。