一种盾构管片构件安装设备及其施工方法与流程

本发明属于隧道施工专用机械设备,具体涉及一种盾构管片构件安装设备及其施工方法。

背景技术:

1、近年来,随着城市化建设进程加快和地下空间开发力度的不断加大,超长距离、超大断面的盾构隧道规划修建不断涌现,同时对超大直径(开挖直径≥14m)盾构管片构件拼装装备的设计及施工方法也提出了全新的要求与考验。目前,超大直径隧道管片分块多、质量大,传统的仅靠弧形螺栓紧固的分块管片连接方式,牢固程度较低,单纯只靠管片本身质量保持位置固定,存在被外层土体/水压等挤压变形的风险。因此,增强管片之间稳定性的连接构件应用而生。但国内对超大直径管片构件自动拼装设备的研究尚属空白,大多管片构件均依靠人工辅助安装,自动化程度和安装效率低下,不仅增大操作者劳动强度和施工风险,还无法匹配超大直径隧道高效施工需求。

2、现有技术中,针对中小直径隧道管片拼装时,通过在相邻管片接缝处设置凸凹槽结构进行配合,并人工插入卯榫或构件结构,提升管片之间支撑稳定性,但对超大直径盾构管片构件研究与如何自动拼装,目前尚未找到很好的解决办法。

3、因此,如何研出一种盾构超大直径隧道管片构件拼装与精调装置,是本领域技术人员需重点研究的课题。

技术实现思路

1、针对现有技术中的不足,本发明提出一种盾构管片构件安装设备及其施工方法,旨在解决现有技术中设备适应性能较弱、施工效率较低、劳动强度大、作业风险高等问题。

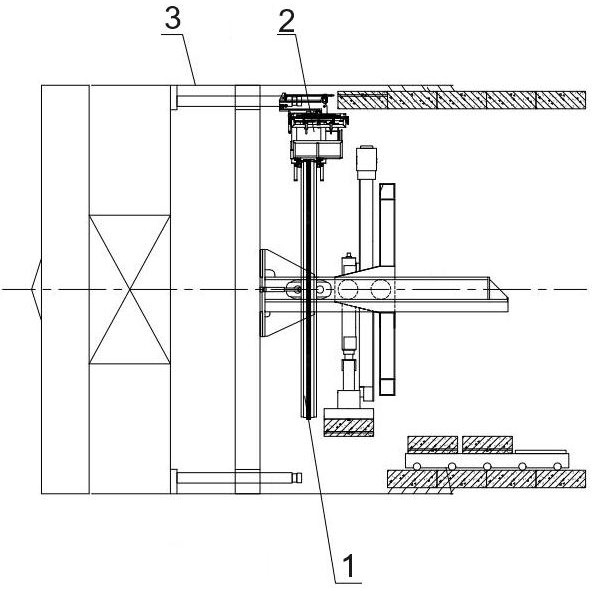

2、本发明提供了一种盾构管片构件安装设备,包括盾构主机以及设置于盾构主机上的基架和安装装置;

3、所述基架包括回转架以及设置于回转架上的轮组和驱动单元,在所述回转架的外表面上还设有回转齿圈;

4、所述安装装置设有至少一组,且单组安装装置包括管片存储机构,所述管片存储机构包括驱动部、装夹部和存储部;

5、所述驱动部包括驱动主体以及设置于齿轮和位移驱动件,所述齿轮与回转齿圈啮合连接,所述位移驱动件用于驱动齿轮在回转齿圈上进行位移;

6、所述装夹部包括升降组件、横移组件、摆动组件和第一夹持组件;所述升降组件的一端与驱动主体活动连接,升降组件的另一端与横移组件的固定端相连,用于驱动横移组件沿高度方向进行位移;所述横移组件的驱动端与摆动组件的固定端相连,用于带动摆动组件沿水平方向进行位移;所述摆动组件的驱动端与第一夹持组件的固定端相连,用于带动第一夹持组件沿水平方向进行摆动;所述第一夹持组件的驱动端用于对管片构件进行夹持;

7、所述存储部包括存储组件,所述存储组件与第一夹持组件的固定端相连,用于对管片构件进行存储。

8、可选的,所述存储部还包括设置于存储组件上的第二夹持组件、伸缩油缸、送给组件、翻转油缸、限位组件和装填组件;

9、所述第二夹持组件用于对构件进行夹持;所述伸缩油缸的一端与存储组件相连,伸缩油缸的另一端与第二夹持组件相连,用于驱动第二夹持组件相对于存储组件沿高度方向进行位移;所述送给组件用于对构件进行推送;所述翻转油缸的一端与存储组件相互铰接,翻转油缸的另一端与拼装本体相互铰接,用于驱动存储组件相对于拼装本体沿高度方向进行翻转;所述装填组件用于对构件进行装填。

10、可选的,所述安装装置还包括沿管片存储机构对称设置的第一平台组件和第二平台组件;所述管片存储机构用于对管片进行存储及夹持固定,所述第一平台组件和第二平台组件均用于操作人员的站立操作。

11、可选的,所述第一平台组件与管片存储机构可拆卸连接,且第一平台组件包括第一平台结构以及用于驱动第一平台结构进行翻转的第一翻转结构。

12、可选的,所述第二平台组件与管片存储机构可拆卸连接,且第二平台组件包括第二平台结构以及用于驱动第二平台结构进行翻转的第二翻转结构。

13、可选的,所述第一平台结构包括第一主平台和第一辅平台,所述第一主平台与第一辅平台相互连接并形成夹角大于90°的v字形结构。

14、可选的,所述第二平台结构包括第二主平台、第二辅平台和第二护栏,所述第二主平台与第二辅平台相互连接并形成夹角大于90°的v字形结构。

15、可选的,所述第一翻转结构包括第一翻转臂、第一固定臂、第一驱动件和第一安装座;所述第一翻转臂的一端与第一主平台固连,第一翻转臂的另一端与第一固定臂的一端相互铰接;第一固定臂的另一端通过第一安装座与驱动主体可拆卸连接;所述第一驱动的一端与第一翻转臂相互铰接,第一驱动的另一端与第一固定臂相互铰接,用于驱动第一翻转臂带动第一主平台和第一辅平台进行同步翻转。

16、可选的,所述第二翻转结构包括第二翻转臂、第二固定臂、第二驱动件和第二安装座;所述第二翻转臂的一端与第二主平台固连,第二翻转臂的另一端与第二固定臂的一端相互铰接;第二固定臂的另一端通过第二安装座与驱动主体可拆卸连接;所述第二驱动的一端与第二翻转臂相互铰接,第二驱动的另一端与第二固定臂相互铰接,用于驱动第二翻转臂带动第二主平台和第二辅平台进行同步翻转。

17、可选的,所述第二平台结构还包括凸台和凸台护栏,所述凸台设置为l型台面结构,且凸台的一端与第二主平台相连,所述凸台护栏设置为可折叠式结构,且凸台护栏的折叠方向为靠近凸台的一侧。

18、可选的,所述回转架包括回转环以及固定安装于回转环内的连接板;

19、在回转环的外表面上设有回转齿圈,在连接板上设有沿连接板的中心轴线对称设置的两组轮组和两组驱动单元,两组驱动单元分别设置于两组轮组远离连接板的中心轴线的一侧。

20、本发明还提供了一种盾构管片构件安装设备的施工方法,包括以下步骤:

21、步骤一、准备工作,

22、组装如上述所述的盾构管片构件安装设备,并将管片与构件通过储运小车运送至拼装机抓取区域,驱动拼装机位移至抓取区域,并将管片吊运至管片存储机构中进行暂存及调整;

23、步骤二、安装第一组标准块及构件,

24、拼装机对第一块标准块b进行抓取、吊运及调整,推进系统对第一块标准块b的前端面进行顶推并使第一块标准块b达到拼装位置,完成第一块标准块b的安装;同时,拼装机松开第一块标准块b并位移至抓取区域;

25、拼装机对第二块标准块b进行抓取、吊运及调整,推进系统对第二块标准块b的前端面进行顶推并使第二块标准块b达到拼装位置,完成第二块标准块b的安装;同时,拼装机松开第二块标准块b并位移至抓取区域;

26、驱动安装装置绕基架进行位移至第一块标准块b与第二块标准块b之间的构件安装区域,启动基架向构件安装侧位移至设定位置,通过安装装置将待安装构件对准位于第一块标准块b与第二块标准块b之间的构件安装孔,对当前待安装构件进行安装;

27、拼装机对第三块标准块b进行抓取、吊运及调整,推进系统对第三块标准块b的前端面进行顶推并使第三块标准块b达到拼装位置,完成第三块标准块b的安装;同时,拼装机松开第三块标准块b并位移至抓取区域;

28、驱动安装装置绕基架进行位移至第一块标准块b与第三块标准块b之间的构件安装区域,启动基架向构件安装侧位移至设定位置,通过安装装置将待安装构件对准位于第一块标准块b与第三块标准块b之间的构件安装孔,对当前待安装构件进行安装;

29、完成第一组标准块及构件的安装;

30、步骤三、安装其他组标准块、构件及邻接块,

31、重复步骤二,完成对其他组标准块及构件的安装;同时,完成邻接块的安装;

32、步骤四、拼装封顶块,

33、拼装机对封顶块f进行抓取、吊运及调整,推进系统对封顶块f的前端面进行顶推并使封顶块f达到拼装位置,完成整环管片的拼装;

34、拼装机松开封顶块f并位移至抓取区域,同时,推进系统顶推整环管片并为整环管片提供支反力;盾构机主体步进一环管片宽度的距离,推进系统停止顶推,完成整环管片的安装。

35、与现有技术相比,本发明具有以下有益效果:

36、本发明所提供的一种盾构管片构件安装设备,通过设置安装装置,以实现整环管片之间构件的自动存储与安装,大幅度降低操作人员劳动强度;同时,通过设置多套(本发明实施例中优选设置为两套)相互独立的安装装置,通过共轨(两磁相互独立的安装装置均与基架上的回转架活动连接并支撑)支撑设计,实现管片拼装与构件安装协同作业,提高了施工效率。

37、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!