一种用于隧道施工的钢拱架安装台车及安装方法与流程

本技术涉及隧道钢拱架施工,尤其是涉及一种用于隧道施工的钢拱架安装台车及安装方法。

背景技术:

1、隧道、地铁工程等工程在施工过程中,由于开挖断面较大,因此需要对开挖断面进行支护;目前,在隧道或地铁工程断面支护过程中经常采用喷锚支护结构进行支护,喷锚支护结构包括钢拱架和土钉墙,通过将土钉墙插入隧道或地铁工程断面,然后通过钢拱架对隧道或地铁工程的断面进行支护,实现隧道或地铁工程的断面支护。

2、现有技术中公开了一种钢拱架安装台车,包括行走装置以及安装于行走装置的上方的门型承重架,门型承重架的左右侧分别设置有多个对称布置的第一工作平台,第一工作平台上设置有防护栏,门型承重架的顶面设置有第二工作平台,第二工作平台上设置有用于将钢拱架运转至高位的升降装置,升降装置设置有两组,两组升降装置关于门型承重架延长度方向的中心线对称分布,升降装置包括液压缸以及用于举升钢拱架的举升抓手,液压缸安装于第二工作平台,举升抓手与液压缸的活塞杆固定连接;在安装钢拱架的过程中,通过起重机将钢拱架举升至举升抓手上,再通过液压缸驱动举升抓手以及钢拱架上升至安装高度,然后工作人员手动对钢拱架进行安装。

3、针对上述相关技术在安装钢拱架的过程中,需要工作人员根据钢拱架的安装位置对钢拱架的位置进行微量调节,导致钢拱架的安装不便,影响钢拱架的安装效率。

技术实现思路

1、为了提高钢拱架的安装效率,本技术提供一种用于隧道施工的钢拱架安装台车及安装方法。

2、第一方面,本技术提供一种用于隧道施工的钢拱架安装台车,采用如下的技术方案:

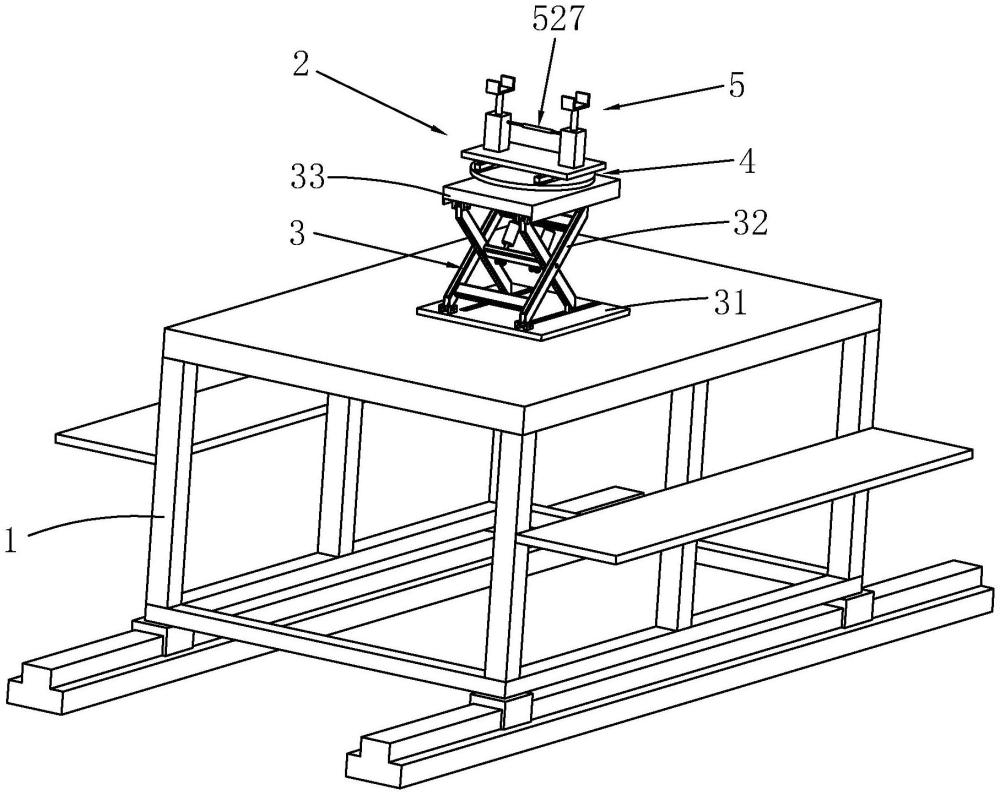

3、一种用于隧道施工的钢拱架安装台车,包括台车本体和用于钢拱架举升的辅撑装置,所述辅撑装置安装于所述台车本体上;

4、所述辅撑装置包括升降机构、转动机构以及托举机构;

5、所述升降机构包括安装于所述台车本体上方的平台基座以及用于调节所述平台基座高度的剪叉式升降平台,所述剪叉式升降平台位于所述平台基座正下方,且所述台车本体与所述平台基座通过所述剪叉式升降平台固定连接;

6、所述转动机构包括安装于所述平台基座正上方的转动平台以及用于驱动所述转动平台转动的转动组件,所述平台基座、转动组件以及转动平台由低至高依次设置,且所述转动平台与所述平台基座通过所述转动组件连接;

7、所述托举机构安装于所述转动平台上,且所述托举机构用于托举钢拱架。

8、通过采用上述技术方案,将钢拱架中间单元的拱架安装在托举机构上,并将钢拱架的拱脚单元的拱架临时固定在台车本体的翼板上,并拼装拱脚单元拱架与中间单元拱架,调节剪叉式升降平台,剪叉式升降平台驱动平台基座上升,上升至钢拱架中间单元的拱架靠近开挖断面的岩壁,工作人员检测钢拱架中间单元的拱架的安装位置是否与标记位置对正,若对正,剪叉式升降平台继续驱动平台基座上升,直至钢拱架中间单元的拱架与开挖断面的岩壁贴合;若钢拱架中间单元的拱架的安装位置与标记位置存在错位,调节转动组件,转动组件带动转动平台转动,转动平台带动托举机构转动,托举机构带动钢拱架转动,对钢拱架的角度进行调整,调整至钢拱架中间单元的拱架的安装位置与标记位置对正,再调节台车本体的翼板角度,使拱脚单元拱架与围岩贴合,然后将中间单元的拱架以及拱脚单元的拱架固定在开挖断面的岩壁,调节剪叉式升降平台,使得平台基座下降至初始高度,然后,铺设钢筋网,在拱架和围岩之间间隙喷射混凝土形成整体,按上述步骤循环操作完成剩余钢拱架安装作业;设计的用于隧道施工的钢拱架安装台车,通过剪叉式升降平台与转动机构,便于根据钢拱架的施工需求驱动钢拱架微量转动,进而便于调节钢拱架的安装位置,避免了现有技术钢拱架安装过程中工作人员人工调节钢拱架位置,提高钢拱架的安装效率。

9、可选的,所述转动组件包括齿环、从动齿轮、主动齿轮以及驱动电机,所述齿环、主动齿轮以及驱动电机的输出轴同轴设置;所述驱动电机安装于所述平台基座的内腔中,所述主动齿轮同轴安装于所述驱动电机伸出所述平台基座的输出轴上;所述从动齿轮与所述平台基座转动连接,所述从动齿轮位于所述主动齿轮与所述齿环之间,且所述从动齿轮与所述主动齿轮以及所述从动齿轮与所述齿环均啮合;所述齿环固定连接于所述转动平台上。

10、通过采用上述技术方案,调节驱动电机,驱动电机的输出轴带动主动齿轮转动,主动齿轮带动从动齿轮转动,从动齿轮带动齿环转动,齿环带动转动平台转动,转动平台带动托举机构转动,进而带动钢拱架进行微量转动,实现钢拱架的角度调节;设计的转动组件,便于向托举机构施力,实现钢拱架的角度调节。

11、可选的,所述从动齿轮设置有多个,多个所述从动齿轮沿所述主动齿轮的周向方向均匀分布。

12、通过采用上述技术方案,设置的多个从动齿轮,便于主动齿轮与齿环的联动啮合,同时,沿主动齿轮的周向方向均匀分布的从动齿轮,便于对齿环均匀施力,避免齿环局部受力过大,延长转动组件的使用寿命。

13、可选的,所述托举机构包括水平调节组件以及顶升组件;

14、所述水平调节组件包括水平托板以及用于驱动所述水平托板沿隧道长度方向滑移的驱动件,所述水平托板位于所述转动平台正上方,且所述水平托板与所述转动平台滑移连接;

15、所述顶升组件安装于所述水平托板上,且钢拱架安装于所述顶升组件上。

16、通过采用上述技术方案,调节驱动件,驱动组件带动水平托板运动,水平托板带动钢拱架运动,使得钢拱架沿隧道长度方向运动,实现钢拱架的位置调节;设计的水平调节组件,通过驱动件便于驱动水平托板沿隧道的长度方向运动,进而便于钢拱架沿隧道的长度方向运动,实现钢拱架的位置调节。

17、可选的,所述驱动件设置有两组,所述转动平台其中一直径线设置对称线,两组所述驱动件关于所述对称线对称分布,所述驱动件包括球形滑块、安装座以及水平液压缸,所述水平托板底壁上开设有用于所述安装座滑移的调节槽,所述调节槽的长度方向与所述对称线的长度方向垂直;所述球形滑块与所述安装座转动连接,所述转动平台上开设有用于所述球形滑块滑移的球形滑槽,所述球形滑槽沿所述对称线的长度方向设置,所述水平液压缸安装于所述转动平台上,且所述水平液压缸驱动所述球形滑块沿所述球形滑槽滑移。

18、通过采用上述技术方案,调节水平液压缸,水平液压缸的活塞杆向安装座施力,安装座带动球形滑块沿球形滑槽滑移,同时,安装座带动水平托板运动,水平托板带动钢拱架运动;设计的驱动件,通过水平液压缸驱动水平托板沿球形滑槽的长度方向运动,实现钢拱架中间单元的拱架的单端沿球形滑槽的长度方向运动,进而实现钢拱架中间单元的拱架一端位置固定,另一端发生角度调节,也可以实现钢拱架中间单元的拱架的两端同步沿球形滑槽的长度方向运动,进而实现钢拱架沿水平方向的整体位置调节。

19、可选的,所述顶升组件包括于所述对称线两侧对称分布的顶升托板以及用于驱动每一所述顶升托板升降的顶升液压缸;所述顶升液压缸竖直安装于所述水平托板上,且所述顶升液压缸的活塞杆与所述顶升托板固定连接,所述顶升托板顶壁上开设有用于嵌合钢拱架的托槽。

20、通过采用上述技术方案,调节顶升液压缸,顶升液压缸的活塞杆带动水平托板升降,水平托板带动钢拱架中间单元的拱架升降,实现钢拱架的高度调节;设计的顶升组件,通过顶升液压缸便于驱动其中一个水平托板或两个水平托板升降,便于钢拱架中间单元的拱架的单端高度调节,实现钢拱架在竖直平面的角度调节,或便于钢拱架中间单元的拱架在竖直平面的高度调节。

21、可选的,所述顶升组件还包括罩设于每一所述顶升液压缸上的所述基壳、固定连接于每一所述顶升液压缸的活塞杆上传动齿条、位于每一所述基壳内腔中的传动齿轮以及与两个所述传动齿轮同步转动的传动杆;

22、所述顶升液压缸的活塞杆上开设有用于容纳传动齿条的容纳槽,所述传动齿条沿所述顶升液压缸活塞杆的长度方向设置,所述传动齿轮与所述传动齿条啮合,所述传动杆的端部伸入所述基壳内腔与所述传动齿轮同轴固接。

23、通过采用上述技术方案,调节顶升液压缸,顶升液压缸的活塞杆带动传动齿条同步运动,由于传动齿条与传动齿轮啮合,使得传动齿轮转动,传动齿轮带动传动杆转动,传动杆带动另一传动齿轮转动,由于另一传动齿轮与另一传动齿条啮合,进而带动另一顶升液压缸的活塞杆运动,实现两个水平托板的同步升降,进而实现钢拱架的顶升;设计的顶升组件,便于驱动两个水平托板同步升降,进而保证钢拱架的顶升与下降,实现钢拱架沿竖直方向的位置微调。

24、可选的,所述传动杆包括套接部与两个连接部,所述套接部套设于两个所述连接部的端部,且所述套接部与所述连接部螺纹连接。

25、通过采用上述技术方案,分段设置的传动杆,通过套接部与连接部的螺纹连接,便于实现套接部与连接部的可拆卸连接;当套接部与其中一连接部分离时,便于实现单个水平托板的高度调节,进而实现钢拱架中间单元的拱架的单端高度调节;当套接部与两个连接部螺纹连接时,实现钢拱架中间单元的拱架整体的高度调节。

26、第二方面,本技术提供一种用于隧道施工的钢拱架安装方法,采用如下的技术方案:

27、一种用于隧道施工的钢拱架的安装方法,采用所述的用于隧道施工的钢拱架安装台车,包括以下步骤:

28、s1、测量定位:检查隧道开挖断面有无欠挖现象,若有欠挖,对欠挖位置继续开挖至要求尺寸,然后,根据钢拱架的安装要求,测量钢拱架的安装位置并标记;

29、s2、钢拱架预拼装:将中间单元的拱架固定在辅撑装置上,将两侧拱脚单元的拱架临时固定在台车本体的翼板上,并拼装拱脚单元拱架与中间单元拱架;

30、s3、钢拱架初装:台车本体进入隧道,辅撑装置对钢拱架托举,并调节台车本体的翼板角度,使钢拱架与开挖断面的岩壁贴合;

31、s4、钢拱架微调:根据钢拱架的安装标记,通过辅撑装置对钢拱架的角度、水平度以及位置进行微调,使钢拱架与开挖断面的岩壁紧密贴合;

32、s5、钢拱架固定:将中间单元的拱架以及拱脚单元的拱架固定在开挖断面的岩壁;

33、s6、铺设钢筋网;

34、s7、混凝土喷射:在钢拱架和围岩之间间隙喷射混凝土形成整体,按上述步骤循环操作完成剩余钢拱架安装作业。

35、通过采用上述技术方案,首先,检查隧道开挖断面有无欠挖现象,若存在欠挖现象,对欠挖位置继续开挖至要求尺寸,若无欠挖现象,根据钢拱架的安装要求,测量钢拱架的安装位置并标记;再将中间单元的拱架固定在辅撑装置上,两侧拱脚单元的拱架临时固定在台车本体的翼板上,并拼装拱脚单元拱架与中间单元拱架;然后调节台车本体,使得台车本体进入隧道,调节辅撑装置,辅撑装置对钢拱架托举,并调节台车本体,实现调节台车本体的翼板角度,使钢拱架与开挖断面的岩壁贴合;然后,根据钢拱架的安装标记,通过辅撑装置对钢拱架的角度、水平度以及位置进行微调,使钢拱架与开挖断面的岩壁紧密贴合;再通过螺栓或者焊接方式对中间单元的拱架以及拱脚单元的拱架固定在开挖断面的岩壁;然后,铺设钢筋网,并将钢筋网固定在钢拱架上;在钢拱架和围岩之间间隙喷射混凝土形成整体,并按上述步骤循环操作完成剩余钢拱架安装作业;通过用于隧道施工的钢拱架的安装方法,便于根据钢拱架的安装要求,调节钢拱架的安装位置,减少钢拱架安装过程中的人力损耗,提高钢拱架的安装效率。

36、综上所述,本技术包括以下至少一种有益技术效果:

37、1.设计的用于隧道施工的钢拱架安装台车,通过剪叉式升降平台与转动机构,便于根据钢拱架的施工需求驱动钢拱架微量转动,进而便于调节钢拱架的安装位置,避免了现有技术钢拱架安装过程中工作人员人工调节钢拱架位置,提高钢拱架的安装效率;

38、2.设计的用于隧道施工的钢拱架安装台车,通过托举机构便于钢拱架中间单元的拱架的单端沿隧道的长度方向运动,进而实现钢拱架中间单元的拱架一端位置固定,另一端发生角度调节,也可以实现钢拱架中间单元的拱架的两端同步沿隧道的长度方向运动,进而实现钢拱架沿水平方向的整体位置调节;同时,实现钢拱架中间单元的拱架的单端高度调节,实现钢拱架在竖直平面的单端角度调节,也可以实现钢拱架中间单元的拱架在竖直平面的高度调节。

- 还没有人留言评论。精彩留言会获得点赞!