一种低渗煤层水力定向钻冲护一体化系统及方法与流程

本发明属于煤矿井下钻探,涉及低渗煤层水力定向钻冲护一体化系统及方法。

背景技术:

1、水力冲孔是一种常见的卸压增透强化抽采措施,通过扩大钻孔直径增大煤层透气性,提高瓦斯抽采效果,但过大的冲孔半径会使孔壁稳定性变差,造成塌孔堵塞瓦斯通道,最终导致钻孔瓦斯抽采量降低。为解决钻孔坍塌堵塞瓦斯通道的难题,在长期的钻探实践中形成了全孔段筛管护孔技术,利用“开闭式钻头+中空式钻杆”的内通孔作为筛管下放通道,将筛管下放至实际孔深位置,钻杆提钻后,筛管存留孔内以确保瓦斯通道顺畅。近年来,由于煤矿井下随钻测量定向钻进技术具有的钻孔轨迹可控、利用率高、成孔深度大等优点,因此,定向钻进技术的应用场景不断丰富。但由于现有技术条件下的随钻测量定向钻进技术配套的螺杆马达、探管及通缆钻杆的中心通道均被专用装置占用,不能直接在上述钻具内孔下放筛管,即,定向孔钻冲完成后通道堵塞无法全孔段高效下入筛管,为防止钻孔坍塌导堵塞瓦斯抽采通道,通常采用以下两种方式下入筛管进行护孔:(1)裸孔下放,即定向钻进完成后提钻,在裸孔内下放筛管,其缺陷在于:由于钻孔局部孔段坍塌而不能保证筛管下放深度,从而影响瓦斯抽采效果;(2)扫孔钻具下放,即定向钻进完成后提钻,下入“开闭式钻头+中空式钻杆”的钻具组合扫孔至孔底,然后通过钻具内孔下放筛管,其缺陷在于:在扫孔过程中极易钻出新孔,导致通过扫孔钻具内孔下放的筛管并没有下入到原钻孔,从而影响瓦斯抽采效果;下放筛管需要使用起、下扫孔钻具,增加了工人劳动强度,降低了施工效率施工现场需配置用于随钻测量定向钻进的通缆钻具和用于下放筛管的扫孔钻具,增加了煤矿材料购置成本和用于存放钻具的场地空间。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的在于,提供一种低渗煤层水力定向钻冲护一体化系统及方法,以解决现有技术中低渗煤层水力定向钻冲护需要分布完成而导致的施工流程复杂、生产效率低下的技术问题。

2、为了实现上述目的,本发明采用以下技术方案:

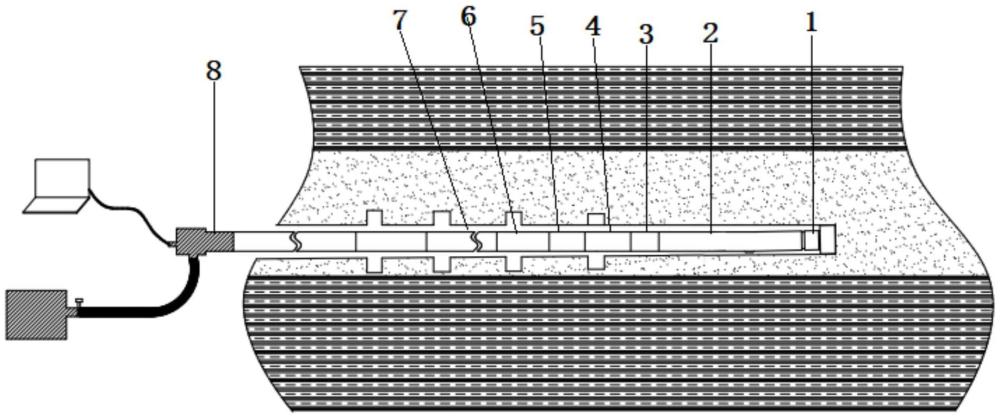

3、一种低渗煤层水力定向钻冲护一体化系统,包括由前向后顺序连接设置的开闭式定向钻头、中空式螺杆马达短节、水力冲孔控制短节、中空式无磁短节、中空式测量短节、中空式有缆无磁短节和中空式有缆钻杆短节;

4、所述水力冲孔控制短节、中空式无磁短节、中空式测量短节、中空式有缆无磁短节和中空式有缆钻杆短节的内部通道连通形成一条等径连续通道;

5、所述水力冲孔控制短节包括后接手、中心通孔的控制管和前接手,所述后接手与所述前接手同轴连通,所述控制管穿设在所述前接手内,且所述控制管后端伸至所述后接手内、前端从所述前接手中伸出;所述前接手与后接手外还套装有护套;

6、所述控制管前端设置有能够对所述前接手进行插接配合限位的第一端盖,所述第一端盖包括圆柱形的固定段和设置在所述固定段前端的第一端板;

7、所述前接手内部前端设置有能够与所述固定段插接配合的第一限位腔,所述第一限位腔前端开放;

8、所述控制管前部侧壁上沿周向等间隔开设多个第一过流孔;所述前接手侧壁上沿周向等间隔开设多个贯通的射流孔;

9、当前接手与所述固定段完全插接配合时,第一过流孔与射流孔连通形成过水流道;当前接手与所述固定段完全分离时,第一过流孔与第一限位腔连通形成冲孔通道。

10、本发明还具有以下技术特征:

11、具体的,所述中空式螺杆马达短节包括螺杆马达外管,所述螺杆马达外管内由后向前顺序连通设置有连接机构、转子、万向轴和传动轴;

12、所述连接机构包括连接设置的第一连接段和第二连接段,所述第一连接段后端伸至所述第二连接段内;

13、所述第二连接段上沿周向开设由多个能够与第一过流孔连通的第二过流孔。

14、更进一步的,所述连接机构还包括沿径向设置在第一连接段和第二连接段之间的第二端板;

15、所述第二连接段内设置有用于对第二端板进行限位的第一限位台阶;所述第二端板的前端面与所述第一连接段的前端面抵接,第二端板的后端面与所述第一限位台阶抵接。

16、更近一步的,所述连接机构还包括沿径向设置在第一连接段和第二连接段之间的第二端板,所述第二端板的后表面与所述第一端盖的前表面能够贴合。

17、更进一步的,所述中空式有缆钻杆短节的后端连接有缆送水器;所述第一端盖和第二端板均为玻璃板材质。

18、更进一步的,所述的中空式测量短节包括同轴套设的测量短节外管和测量短节内管,所述测量短节内管外壁上沿轴向开设有多个环形安装槽,所述的环形安装槽内分别设置有第一隔振环、电源模块、传输模块、温度传感器模块、加速度传感器模块、磁传感器模块、地层识别模块、微控制器模块、存储模块和第二隔振环;所述电源模块与上述其余模块分别相连,用于为上述模块供电;

19、所述的第一隔振环和第二隔振环用于隔绝外部振动;

20、所述的传输模块与外部控制系统相连,用于将中空式测量短节检测到的数据传输至外部控制系统。

21、更进一步的,所述测量短节外管和测量短节内管之间形成第一通缆通道;所述中空式有缆无磁短节包括无磁杆体和同轴套设在无磁杆体的第一中心管,所述无磁杆体和所述第一中心管之间形成第二通缆通道;

22、所述中空式有缆钻杆短节包括有磁杆体和同轴套设在有磁杆体内的第二中心管,所述有磁杆体和所述第二中心管之间形成第三通缆通道;

23、所述第一通缆通道、第二通缆通道和第三通缆通道内均穿设有通缆,且穿设于第二通缆通道和第三通缆通道内通缆的两端均分别连接导电柱组件和导电环组件,穿设于第一通缆通道内的通缆的后端与导电柱组件相连;穿设于第三通缆通道内的通缆的前端与设置在有缆送水器内的导电柱组件相连。

24、所述导电柱组件与所述导电环组件能够电连接。

25、更进一步的,所述导电柱组件包括绝缘柱本体,所述绝缘柱本体包括一体化连接设置的绝缘柱连接段和绝缘柱安装段,所述绝缘柱连接段靠近绝缘柱安装段一侧的外壁上开设有周向密封槽,所述周向密封槽内嵌设有弹性垫圈,所述弹性垫圈外壁上沿周向间隔布设多个弹性导电环瓣;

26、所述通缆与所述弹性导电环瓣相连。

27、更进一步的,所述导电环组件包括绝缘套本体,所述绝缘套本体内的空间从后到前依次为内管安装腔、第一过渡腔、第二过渡腔和导电环安装腔,所述导电环安装腔内设置有导电环;

28、所述绝缘套本体侧壁上沿轴向开设有第一容置腔,第一容置腔的前端封闭且后端开放,穿设于所述第一容置腔内的通缆与所述导电环相连。

29、更进一步的,所述弹性垫圈外壁上沿周向间隔设置有多个弹性导电环瓣安装槽,所述弹性导电环瓣安装槽内嵌设有所述的弹性导电环瓣;

30、所述弹性导电环瓣的数量为三个,三个所述的弹性导电环瓣沿弹性垫圈外壁周向等间隔布设;

31、所述弹性导电环瓣安装槽的数量为三个,三个所述的弹性导电环瓣安装槽沿弹性垫圈周向等间隔布设。

32、本发明还保护一种低渗煤层水力定向钻冲护一体化方法,通过上述的低渗煤层水力定向钻冲护一体化系统实现,包括以下步骤:

33、步骤1、根据前期勘探数据确定定向钻孔的钻进轨迹,所述钻进轨迹包括多个预设的冲孔点;

34、步骤2、按确定的钻进轨迹定向钻进施工至第一冲孔点,记录泥浆泵压力;

35、步骤3、在第一冲孔点进行水力冲孔作业;

36、步骤4、在水力冲孔作业结束后,下放钻具,后接手在推力作用下与前接手完全配合,按确定的钻进轨迹定向钻进施工至第二冲孔点,记录泥浆泵压力;

37、步骤5、重复步骤3和步骤4,完成所有预设冲孔点的水力冲孔,并钻进至目标孔深;

38、步骤6、洗孔后关停泥浆泵,将钻具提离孔底后卸下有缆送水器;

39、步骤7、将筛管从中空式有缆钻杆短节内孔送入,在筛管到达第一端板和第二端板时,通过瞬时冲击击碎第一端板和第二端板;使中空式螺杆马达短节和水力冲孔控制短节的内部通道连通;将筛管下放至孔底;

40、步骤8、提钻,将低渗煤层水力定向钻冲护一体化系统提出孔外;

41、步骤9、封孔连抽。

42、本发明与现有技术相比具有以下技术效果:

43、(1)本发明系统通过结构设计,尤其是中空式螺杆马达短节和水力冲孔控制短节的结构解决了现有技术条件下低渗煤层定向孔钻冲护分步式施工存在的筛管不能下放至原孔深度的难题,实现低渗煤层水力定向钻冲护一趟钻作业,确保全孔段筛管护孔,简化了作业流程,提高了施工效率,提升了低渗煤层瓦斯抽采效果。

44、(2)本发明系统能为随钻定向钻进工艺采集的信息提供传输通道,又能借助等径的中心管为筛管完孔工艺筛管下放提供光滑的物理通道,从而确保采用一套钻具即可实现随钻定向钻进及筛管完孔,提高了生产效率,降低了材料购置成本和工人劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!