含同轴伸缩辅助臂的采煤机及高硬度薄煤层开采方法与流程

本发明涉及一种滚筒式采煤机及采用该采煤机实施的高硬度薄煤层开采方法,所述采煤机的两套截割部均包含主摇臂和辅助截割臂(简称辅助臂),主摇臂相当于从传统采煤机的摇臂设计升级得到,辅助臂能相对主摇臂前后移动,所述方法适用于采高不太大且厚度变化不大的高硬度薄煤层。

背景技术:

1、出于高效开采的需求,薄煤层采煤机越来越向大功率化发展,大功率化使行星减速机构体积增大和臂架变宽变厚,行星减速机构体积增大引起腔体润滑与散热不足、滚筒叶片空间减少,臂架变宽变厚导致滚筒装载距离变远、臂架下方的装载通道减小,进而导致滚筒装载效果变差,这一系列问题都影响采煤机的可靠性。

2、煤层硬度高是薄煤层采煤机大功率化的主要原因。若能使煤层的硬度降低,则薄煤层采煤机需要的开采功率就可以降低,上述问题的影响也将减弱。目前对煤层的弱化处理,除了放炮、注水等常用的手段外,暂没有有效手段。但这几种方式对于工作面快速推进的综采是不合适的,将影响开采效率与安全,失去了综采的意义。

技术实现思路

1、本发明提供了一种含同轴伸缩辅助臂的采煤机及高硬度薄煤层开采方法,利用辅助臂对硬度高的薄煤层进行开槽预裂使煤层硬度下降,使后续采煤机主摇臂进行主体开采时的功耗得以降低,进而消除主摇臂大功率化带来的负面影响。

2、本发明的主要技术方案有:

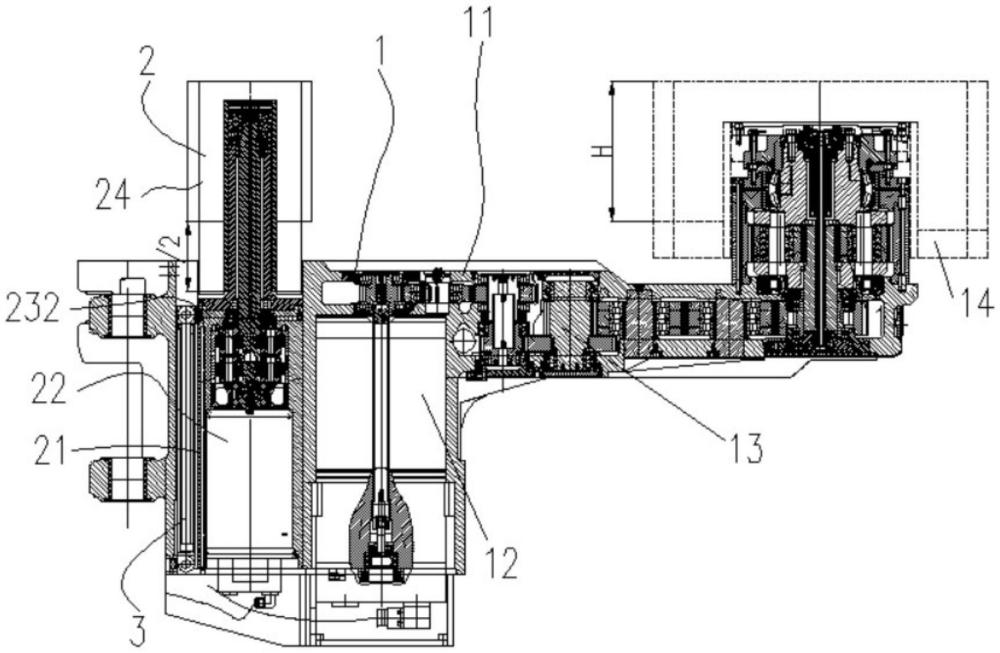

3、一种含同轴伸缩辅助臂的采煤机,包括机身和左右两套截割部,每套截割部均包括主摇臂、辅助臂和伸缩驱动装置,主摇臂和辅助臂都有各自独立的动力系统;主摇臂一端铰接在机身上,另一端安装有主摇臂滚筒,主摇臂通过连接在主摇臂与机身之间的调高油缸的伸缩改变摆动角度;所述辅助臂包括辅助臂壳体、辅助臂滚筒、辅助臂电机、辅助臂离合、辅助臂行星减速机构和辅助臂输出轴,辅助臂壳体包括外部轮廓分别为圆柱和直四棱柱的前部和后部,后部的宽度和高度均大于前部的直径,前、后部的内腔相通且中心轴线重合,前部的前端和后部的后端均为敞口结构,后部的前腔壁上设有中央通孔,中央通孔的前段为后轴承座孔,所述辅助臂壳体为一体式结构或分体式结构,当为分体式结构时,包括一前一后可拆卸固定连接的辅助臂悬伸和辅助臂筒体,辅助臂悬伸包括管体和设置在管体后端的法兰,辅助臂悬伸通过所述法兰同轴固定连接在辅助臂筒体的前端,所述管体构成为所述前部,所述法兰和辅助臂筒体组成所述后部,所述后轴承座孔位于所述法兰上;辅助臂电机、辅助臂离合和辅助臂行星减速机构安装在后部的内腔,辅助臂输出轴旋转支撑在前部的内腔,辅助臂输出轴的前端部的花键轴段悬伸于前部的前方并与辅助臂滚筒同轴连接,辅助臂滚筒罩在前部的径向外侧且与前部不接触,辅助臂输出轴的后端部伸进后部并与辅助臂行星减速机构的输出端同轴传动连接,辅助臂电机的输出轴通过辅助臂离合的扭矩轴与辅助臂行星减速机构的输入端建立同轴连接和断开连接;后部安装在主摇臂的主摇臂壳体上并与主摇臂壳体前后滑动配合,辅助臂在所述伸缩驱动装置的带动下能够相对主摇臂前后滑移,辅助臂滚筒的截割宽度不小于主摇臂滚筒的截割宽度,辅助臂处于前后滑移行程的后端时,主摇臂滚筒的前端截线超前辅助臂滚筒的前端截线且辅助臂滚筒的后部后缩至主摇臂壳体内部,辅助臂处于前后滑移行程的前端时,辅助臂滚筒的前端截线超前主摇臂滚筒的前端截线的距离不小于主摇臂滚筒的截割宽度。

4、所述主摇臂壳体在左右方向上自机身连接端向滚筒安装端依次设有伸缩驱动装置安装孔、辅助臂安装孔、主摇臂电机安装孔和主摇臂传动机构安装腔,伸缩驱动装置安装孔、辅助臂安装孔和主摇臂电机安装孔均前后延伸,辅助臂安装孔和伸缩驱动装置安装孔左右连通,主摇臂传动机构安装腔局部延伸到主摇臂电机安装孔的前方;辅助臂安装孔的横截面呈矩形,后部由前向后随形插入辅助臂安装孔中并与主摇臂壳体形成滑动配合;伸缩驱动装置安装在伸缩驱动装置安装孔中,伸缩驱动装置的两端分别连接在伸缩驱动装置安装孔的内壁上和后部朝向伸缩驱动装置安装孔的一侧外柱面上。

5、所述辅助臂行星减速机构采用二级行星减速机构,辅助臂输出轴的后端部与二级行星减速机构的输出端同轴花键联接,二级行星减速机构的第二级的内齿圈以后部的前腔壁的内侧端面为基准面轴向定位并通过多个防转销固定在该基准面上,第一级的内齿圈的前端和第二级的内齿圈的后端都设置成凹凸相间的连接结构,第一级的内齿圈和第二级的内齿圈通过所述连接结构凹凸嵌合。

6、所述辅助臂还包括回转支撑座、花键套和导向套,回转支撑座位于辅助臂行星减速机构和辅助臂电机之间,回转支撑座相对辅助臂行星减速机构的内齿圈同轴固定,花键套旋转支撑在回转支撑座的内孔中,花键套的内孔由前向后依次为前花键孔、定位光孔和后花键孔,辅助臂行星减速机构的输入端太阳轮的后部的外花键与前花键孔配合,辅助臂行星减速机构的输入端太阳轮的后端面设有轴向延伸的外大内小的中心锥孔,导向套的前部为前小后大的中心锥体,后部为圆柱体,导向套固定安装在花键套的内孔中,导向套的后部与定位光孔轴孔配合,导向套的前部与中心锥孔配合,导向套的后端面设有轴向延伸的中心导向孔,辅助臂离合的扭矩轴的前部由前向后依次为光轴段和花键轴段,扭矩轴的光轴段和花键轴段分别与中心导向孔和后花键孔配合时扭矩轴与辅助臂行星减速机构的输入端同轴连接,扭矩轴的花键轴段位于后花键孔的后方时扭矩轴与辅助臂行星减速机构的输入端断开连接。

7、所述辅助臂还包括连接盘和压盖,连接盘套在位于前部的前方的辅助臂输出轴上并与所述花键轴段花键配合,辅助臂滚筒同轴套设并固定在连接盘的外侧,辅助臂滚筒通过其筒体内壁上的连接座上的方形凹止口与连接盘上的方形凸止口配合定位,所述压盖覆盖在所述连接座和连接盘的前端面上且其中部固定在所述辅助臂输出轴的前端上。

8、所述伸缩驱动装置包括伸缩驱动装置主摇臂端安装座、伸缩驱动装置辅助臂端安装座和伸缩油缸,伸缩驱动装置主摇臂端安装座安装在伸缩驱动装置安装孔的内壁上,伸缩驱动装置辅助臂端安装座安装在后部朝向伸缩驱动装置安装孔的一侧外柱面上,伸缩油缸的两端分别与伸缩驱动装置主摇臂端安装座和伸缩驱动装置辅助臂端安装座铰接。

9、所述主摇臂还设有主摇臂电机、主摇臂离合、主摇臂传动机构和主摇臂滚筒,主摇臂传动机构包括主摇臂定轴齿轮传动机构和主摇臂行星减速机构,所述主摇臂电机和主摇臂定轴齿轮传动机构分别安装在主摇臂电机安装孔和主摇臂传动机构安装腔内,主摇臂行星减速机构安装在主摇臂传动机构安装腔的前腔壁的外侧,主摇臂电机的输出轴朝向前方布置并通过主摇臂离合与主摇臂定轴齿轮传动机构的输入端建立同轴连接和断开连接,主摇臂定轴齿轮传动机构的输出端同轴连接主摇臂行星减速机构的输入端,所述主摇臂滚筒通过方形连接套与主摇臂行星减速机构的输出端同轴固定连接。

10、所述主摇臂定轴齿轮传动机构包括第一定轴齿轮减速机构和第二定轴齿轮减速机构,第一、二定轴齿轮减速机构均呈左右展开铺设,第二定轴齿轮减速机构位于第一定轴齿轮减速机构的侧后方,第一定轴齿轮减速机构的输出端齿轮与第二定轴齿轮减速机构的输入端齿轮都设有花键孔,二者与同一花键轴的两端同轴花键连接,第二定轴齿轮减速机构的输出端齿轮与主摇臂行星减速机构的太阳轮同轴花键连接。

11、所述辅助臂滚筒有两种可选结构,一种是其直径小于所述后部的宽度和高度,另一种是其前段的直径大于所述后部的宽度和高度,余下部分仍小于所述后部的宽度和高度。

12、一种高硬度薄煤层开采方法,采用前述任意一种采煤机进行开采,采煤机沿工作面左右往返行走并开采,从左向右或从右向左单向行走一次开采为一刀,行走方向的前方和后方的主摇臂分别称为前主摇臂和后主摇臂,行走方向的前方和后方的辅助臂分别称为前辅助臂和后辅助臂;

13、第1刀开采前设置前辅助臂滚筒的前端截线超前主摇臂滚筒的前端截线一个主截深的距离、同时前辅助臂滚筒的后端截线对齐或滞后于主摇臂滚筒的前端截线以及后辅助臂滚筒的前端截线与主摇臂滚筒的前端截线平齐,设置前主摇臂滚筒上抬至接近割顶刀的高度,使前辅助臂滚筒处于煤壁高度方向的中部、前主摇臂滚筒的截割高度范围内;第1刀开采时前辅助臂滚筒实施截割并形成第1刀开槽,前、后主摇臂滚筒和后辅助臂滚筒均不切入煤壁;

14、从第2刀起,每刀开采前采煤机随输送机、支架向靠近煤壁的方向推移一个步距,按照本刀的行走方向设置前辅助臂滚筒的前端截线超前主摇臂滚筒的前端截线一个主截深的距离、同时前辅助臂滚筒的后端截线对齐或滞后于主摇臂滚筒的前端截线以及后辅助臂滚筒的前端截线与主摇臂滚筒的前端截线平齐,每刀开采时前主摇臂滚筒开采前一刀开槽的槽顶部煤,同时割出前辅助臂的通行空间,后辅助臂滚筒和后主摇臂滚筒共同开采前一刀开槽的槽底部煤,前辅助臂滚筒在煤壁高度方向的中部、前主摇臂滚筒的截割高度范围内实施截割并形成本刀开槽。

15、一种高硬度薄煤层开采方法,采用前述任意一种采煤机进行开采,采煤机沿工作面左右往返行走并开采,从左向右或从右向左单向行走一次开采为一刀,行走方向的前方和后方的主摇臂分别称为前主摇臂和后主摇臂,行走方向的前方和后方的辅助臂分别称为前辅助臂和后辅助臂;开采前设置前、后辅助臂滚筒的前端截线超前主摇臂滚筒的前端截线,超前距离最大为一个主截深的距离;

16、第1刀开采时,设置前、后主摇臂滚筒分别至接近割顶刀和接近割底刀的高度,使前、后辅助臂滚筒处于煤壁高度方向的中部,前、后辅助臂滚筒实施截割并分别形成第1刀上开槽和第1刀下开槽,第1刀上开槽和第1刀下开槽叠加形成第1刀宽强化槽,第1刀宽强化槽为后一刀开采时前、后辅助臂实施开槽提供通行空间,前、后主摇臂滚筒均不切入煤壁;

17、从第2刀起,每刀开采前采煤机随输送机、支架向靠近煤壁的方向推移一个步距,前、后主摇臂滚筒分别割顶刀和割底刀,前、后辅助臂滚筒在煤壁高度方向的中部实施截割并分别形成本刀上开槽和本刀下开槽,本刀上开槽与本刀下开槽叠加形成本刀宽强化槽,本刀宽强化槽为下一刀开采时前、后辅助臂实施开槽提供通行空间。

18、一种高硬度薄煤层开采方法,采用前述任意一种采煤机进行开采,采煤机沿工作面左右往返行走并开采,从左向右或从右向左单向行走一次开采为一刀,行走方向的前方和后方的主摇臂分别称为前主摇臂和后主摇臂,行走方向的前方和后方的辅助臂分别称为前辅助臂和后辅助臂;开采前设置前、后辅助臂滚筒的前端截线分别超前主摇臂滚筒的前端截线半个主截深和一个主截深的距离;

19、第1刀开采时,设置前、后主摇臂滚筒分别至接近割顶刀和接近割底刀的高度,使前、后辅助臂滚筒处于煤壁高度方向的中部,前、后辅助臂滚筒实施截割并分别形成第1刀上开槽和第1刀下开槽,第1刀上开槽和第1刀下开槽叠加形成第1刀宽强化槽,本刀宽强化槽为下一刀开采时前、后辅助臂实施开槽提供通行空间,前、后主摇臂滚筒均不切入煤壁;

20、从第2刀起,每刀开采前采煤机随输送机、支架向靠近煤壁的方向推移一个步距,前、后主摇臂滚筒分别割顶刀和割底刀,前、后辅助臂滚筒在煤壁高度方向的中部实施截割并分别形成本刀上开槽和本刀下开槽,本刀上开槽与本刀下开槽叠加形成本刀宽强化槽,本刀宽强化槽为下一刀开采时前、后辅助臂实施开槽提供通行空间。

21、对前述任意一种所述的高硬度薄煤层开采方法,辅助臂滚筒的直径小于主摇臂滚筒的直径。

22、本发明的有益效果是:

23、本发明的第一种开采方法由于前辅助臂滚筒在前主摇臂滚筒进行主截割之前对煤壁进行了开槽预裂,降低了煤层的硬度,因此能降低前主摇臂的开采功耗;由于后辅助臂滚筒进行辅助截割,也能降低后主摇臂的开采功耗。本发明的第二、三种开采方法由于前后辅助臂滚筒都能对煤壁进行开槽预裂,降低煤层的硬度,因此能降低前、后主摇臂的开采功耗。因此本发明的开采方法能提高开采效率、提升采煤机的可靠性。

24、主摇臂的开采功耗降低了,就可以在主摇臂滚筒结构设计上通过侧重增强装载参数、弱化截割性能参数的优化设计等提高装载性能,改善大功率开采设备因截割性能、尺寸增大等带来的装载效果问题。

25、由于开采时前主摇臂上抬,前辅助臂位于前主摇臂滚筒的后方且位置也相对较高,用前辅助臂滚筒实施开槽预裂,操作简单,可视性好。

26、对于所有实施开槽预裂的辅助臂,可以通过配置直径稍大的辅助臂滚筒增大开槽宽度,提高主摇臂对更大采高或者局部变化较大采高的适应性。

27、辅助臂相对主摇臂的前后滑移行程较长,辅助臂滚筒可以局部缩至主摇臂壳体内部使主摇臂滚筒的前端截线超前于辅助臂滚筒的前端截线,可以保持与主摇臂滚筒相同的主截深位置状态,还可以超出主摇臂滚筒半个主截深或一个主截深的距离,这种多伸缩位置的辅助臂结构可以提高采煤机对不同煤质、顶板的良好的适应性。

28、本发明的采煤机的辅助臂的后部安装于主摇臂壳体内,辅助臂的后部与主摇臂壳体间以直四棱柱面为导向和防转结构形成前后滑动配合,导向和防转效果突出,因此在伸缩驱动装置带动下即使辅助臂沿主摇臂壳体向煤壁方向完成一倍或更大主截深的移动仍然具有很高的可靠性。

29、辅助臂壳体、辅助臂滚筒成同轴结构,结构简单,配套小直径滚筒可伸入主摇臂壳体上的辅助臂安装孔,实现大截深的伸缩;还可以配套变直径辅助臂滚筒,使滚筒前部直径稍大于辅助臂壳体的后部,以获得较大的开槽宽度,保证辅助臂在主摇臂采高局部变化时具有更好的适应性。

30、辅助臂壳体的直筒型后部径向尺寸较小,可直接安装于主摇臂壳体内,结构紧凑体积小,对主摇臂的空间占用较小,可提高辅助臂开槽作业时对配套设备的适应性。

31、辅助臂具有较小外径的筒型输出端即前部,方便配套小直径滚筒,不仅可以增加截割高度的覆盖范围,提高辅助臂开槽作业时对采高的适应性;还由于减少了煤的截割,可以提高开槽效率。

32、主摇臂的电机布置是非悬电机的常规布置,相比悬电机结构摇臂,由于没有悬电机的影响,辅助臂滚筒只要预先开采出其辅助臂伸出的空间即可进行对后一刀的预开槽;若辅助臂不伸出作业,则主摇臂的任意操作对辅助臂都不影响。

33、辅助臂电机和辅助臂滚筒之间只有二级行星减速机构和辅助臂输出轴实现传动,相比传统的摇臂传动系统少了很多定轴齿轮传动机构,因此结构简单,效率高。

34、由于左右两套截割部都包含主摇臂和辅助臂且主摇臂和辅助臂有各自的动力系统,因此在主辅两动力系统总截割功率增加、总截割能力提升的情况下,主摇臂即相当于原有摇臂截割系统的功率、截割能力甚至可以适当降低,相应地可以控制主摇臂的传动形式和尺寸,使得采煤机关键部件体积增大以及由此带来的设备适应性不足、有效截割功率损失大等问题都能得到本质改善。

35、可以利用辅助臂进行辅助截割,即辅助臂和主摇臂共同完成整个工作面的煤层开采,可以提高本发明的采煤机对宽采高范围的适应性。可以利用辅助臂对硬度高的薄煤层进行开槽预裂。辅助截割和开槽预裂都有助于降低主摇臂的功耗。

36、本发明的采煤机当用于中低采高开采时,后辅助臂不伸出,相应的辅助臂滚筒可以对底煤进行辅助截割;用于采高适中或较小高度开采时,后辅助臂伸出,相应的辅助臂滚筒可以为后一刀预开槽进行预裂。

- 还没有人留言评论。精彩留言会获得点赞!