一种梭形断面的下向分段充填采矿方法与流程

本发明涉及采矿,尤其是涉及一种梭形断面的下向分段充填采矿方法。

背景技术:

1、据不完全统计,深部破碎难采矿体在我国金属矿中所占比例超过30%,该类矿产的安全高效开采对我国矿产资源安全保障至关重要。该类矿体通常采用上向水平分层、下向进路充填等传统采矿方法,采场生产能力低、人员劳动强度大、安全风险高、机械化程度低,严重制约了此类矿体的安全高效开采。

2、现有技术中,发明专利cn112761640a公开了一种倾斜中厚以上矿体分段充填采矿方法,提出采用“菱形采场+矿柱”的整体箱柱式框架承载结构,保障采准巷道稳定性,减少采切工程对采场回采影响。同时通过菱形采场上下交错布置,实现无顶底柱连续开采,降低回采矿石的贫化率。

3、在此采矿法中,公开了在菱形采场底部自分段采场联巷沿采场轴向方向施工中深孔凿岩巷,其顶部自分段采场联巷沿采场轴向方向施工预切顶卸压巷道,在切顶卸压巷道施工短锚杆+长锚索支护,并公开了中段内采用自下而上的回采顺序,同时采用上向水平分层充填采矿法进行矿柱回采,此外,采用上向进路充填采矿法回采不适宜用菱形矿房回采的不规则菱形矿体,减少矿石的损失贫化。

4、然而上述方法具有以下缺点:

5、1、对于深部高应力矿体或破碎难采矿体而言,采矿过程中将始终面临着采场在破碎顶板下作业的情况,采场顶部的稳定性是关乎采矿成败的关键,为此,需增加采场预控顶的支护工作量,依靠短锚杆+长锚索支护方式尚无法有效保证采场顶部安全,届时其支护成本将大幅上升。

6、2、在每个菱形采场切顶卸压巷道内,采用短锚杆+长锚索支护方式进行预控顶,在回采并充填完毕该采场后,下一个采场将以切顶卸压巷道作为中深孔凿岩巷道,那么在中深孔凿岩过程中,易与预控顶的锚杆/锚索钻孔穿透,影响中深孔凿岩质量,进而影响爆破效果。

7、3、对于中厚矿体而言,该技术应用在急倾斜(矿体倾角>55°)矿体开采上更适合;对于厚大矿体而言,该技术可应用在倾斜矿体开采上,因此,该技术不完全适用于开采倾斜中厚以上矿体(如文中所述,倾斜中厚以上矿体是指矿体倾角为30°-55°、矿体真厚度大于10m的一类矿体)。

技术实现思路

1、本发明的目的在于提供一种梭形断面的下向分段充填采矿方法,具有减少采场预控顶的支护工作量、不影响中深孔凿岩质量、提高采场生产能力及开采效率以及减少采场充填成本等优点。

2、为实现上述目的,本发明提供以下技术方案:

3、本发明提供一种梭形断面的下向分段充填采矿方法,包括:

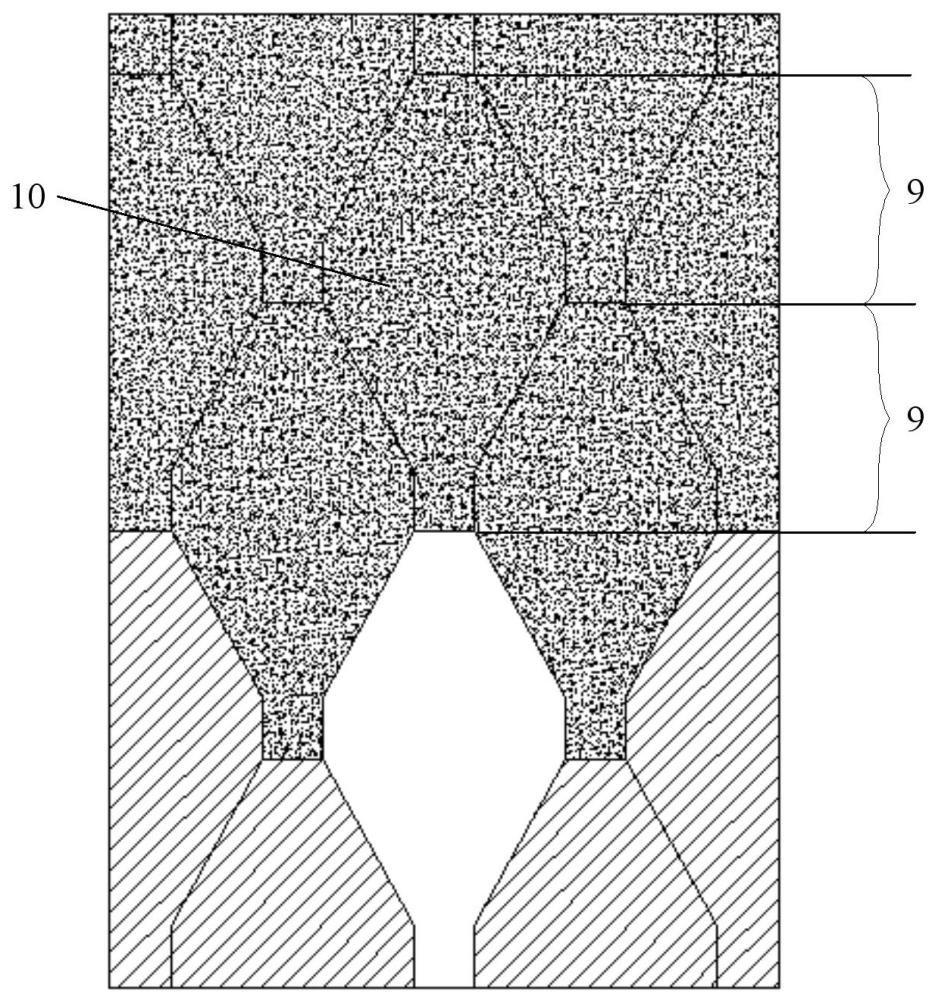

4、将待采矿体沿垂直方向划分开采分段,沿水平方向划分采场,每个所述采场在高度方向上置于两个所述开采分段内,在高度方向上每个所述采场呈中部宽、自中部向上逐渐变窄以及自中部向下逐渐变窄的梭形结构,水平面上相邻的两个所述采场在高度方向上交错布置,交错高度为一个所述开采分段的高度;

5、任一所述采场在其正上方所述采场及水平相邻的两个上部所述采场回采完毕并充填养护之后再进行回采,各个所述采场采用中深孔或深孔凿岩爆破方式回采;

6、每个所述采场回采结束后,充填采场采空区。

7、进一步地,每个所述采场中,所述采场中部及以上的部分位于上层的开采分段,所述采场中部以下的部分位于下层的开采分段。

8、进一步地,每个所述采场自中部向上均匀变窄,自中部向下均匀变窄。

9、进一步地,所述采场底部布置出矿巷道或出矿硐室,所述采场底部宽度为3-20m,所述采场中部以下部分的侧帮的水平夹角大于等于矿石自然安息角。

10、进一步地,针对每个所述采场:

11、凿岩巷道或凿岩硐室布置在所述采场最上部时,钻凿下向中深孔或深孔;

12、所述凿岩巷道或所述凿岩硐室布置在所述采场中部时,钻凿上向以及下向中深孔或深孔;

13、利用所述出矿巷道或所述出矿硐室作为所述凿岩巷道或所述凿岩硐室时,钻凿上向中深孔或深孔。

14、进一步地,在所述采场最上部布置所述凿岩巷道或所述凿岩硐室,同时利用底部的所述出矿巷道或所述出矿硐室作为所述凿岩巷道或所述凿岩硐室,最上部的所述凿岩巷道或所述凿岩硐室钻凿下向中深孔或深孔,所述出矿巷道或所述出矿硐室钻凿上向中深孔或深孔。

15、进一步地,在所述采场中部布置所述凿岩巷道或所述凿岩硐室,同时利用底部的所述出矿巷道或所述出矿硐室作为所述凿岩巷道或所述凿岩硐室,所述凿岩巷道或所述凿岩硐室钻凿上向中深孔或深孔,所述出矿巷道或所述出矿硐室钻凿上向中深孔或深孔。

16、进一步地,所述开采分段的高度为6-40m;

17、对于中厚以下的矿体,所述采场沿着矿体走向布置,采场长度为10-100m,采场高度为12-80m;

18、对于中厚至厚大矿体,所述采场垂直于矿体走向布置,采场长度为10-100m或等于矿体厚度,采场高度为12-80m;

19、对于特别厚大的矿体,将矿体先划分为若干盘区,在每个所述盘区内,所述采场沿着所述盘区走向或垂直于所述盘区走向布置,采场长度为10-100m,采场高度为12-80m。

20、进一步地,所述采场底部布置出矿巷道或出矿硐室;

21、充填采场采空区时,在所述采场底部进行高强度胶结充填,充填高度不低于3m且不低于底部所述出矿巷道或所述出矿硐室的高度,高强度胶结充填体的单轴抗压强度不低于1.0mpa;

22、底部高强度胶结充填后,采用低强度胶结充填,充填高度至少到达所述采场的中部,低强度胶结充填体的单轴抗压强度不低于0.5mpa;

23、剩余高度采用非胶结或胶结充填直至所述采场顶部;如采用非胶结充填,须充分脱水达到固结状态;如采用胶结充填,则充填体单轴抗压强度不低于0.1mpa。

24、进一步地,回采时,垂直方向上相邻的所述采场,先开采上部所述采场,并达到充填体强度之后,再开采下部所述采场;

25、水平方向上相邻的所述采场采用隔一采一或隔多采一的开采顺序。

26、本发明提供的一种梭形断面的下向分段充填采矿方法能产生如下有益效果:

27、1、本发明提供的一种梭形断面的下向分段充填采矿方法中,深部高应力环境下的破碎矿体回采作业是在采场正上方以及斜上方相邻的两个采场充填后所形成的高强度充填体作为采场直接顶板条件下完成的,相较于破碎矿体而言,减少了采场预控顶的支护工作量,降低了采场支护成本,提高了回采作业的安全性,同时不会影响中深孔凿岩质量,可保证爆破效果;

28、2、本发明中的采场呈中部宽、自中部向上逐渐变窄以及自中部向下逐渐变窄的梭形结构,在实际作业时,本发明中的采场可自最顶端向中部逐渐变宽,自中部向下逐渐变窄,有效增加了采场体积,提高采场生产能力及开采效率,同时保证充填后该充填体底端的宽度能够在安全范围内;

29、3、相较于传统的下行式开采时,下部采场回采后其采空区顶板完全揭露上部相邻采场宽度的充填体而言,本发明中的梭形采场能够使得下部采场的顶板揭露的是上部相邻采场的底端窄边界的充填体,改善了下部采场回采后采空区的开采应力状态,提高了其自稳能力,同时,由于上部相邻采场底端较窄,可减少上部采场底部高强充填体的充填量,从而减少了采场的充填成本,提高了采场回采的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!