一种围岩应力突变预警应急装置及使用方法

本发明涉及井下采矿,具体涉及一种围岩应力突变预警应急装置及使用方法。

背景技术:

1、煤矿进行采掘活动时,煤(岩)体原岩应力场受到扰动,破坏了原来的应力平衡状态,煤(岩)体内部应力发生改变以重新达到平衡状态,但当应力超过煤(岩)体所能承受的最大强度时,就会发生矿山压力显现,甚至造成冲击地压、顶板垮落等大规模的矿山动力现象。

2、尤其,随着煤炭开采深度和开采强度的不断加大,导致深部矿井极易出现冲击地压等动力灾害事故,造成严重的设备损坏和人员伤亡等情况。由于深部煤岩体处于“三高一扰动”的围岩环境中,巷道及工作面开挖后围岩结构会受到较大的应力作用,在其支承压力作用范围内能够出现不同程度的应力异常增高区域。这些异常增高区域是发生冲击地压等动力灾害的主要区域,现有技术缺少对于应力异常增高区域内部的有效监测和预警手段。因此,对于深部矿井,特别是具有冲击危险性的巷道,必须要采用一定的监测设备和仪器对巷道围岩进行监测和预警,最大程度上的保证井下施工人员的安全。

技术实现思路

1、针对上述现有技术的不足,本发明的一个目的在于提出一种围岩应力突变预警应急装置,旨在解决上述的问题。

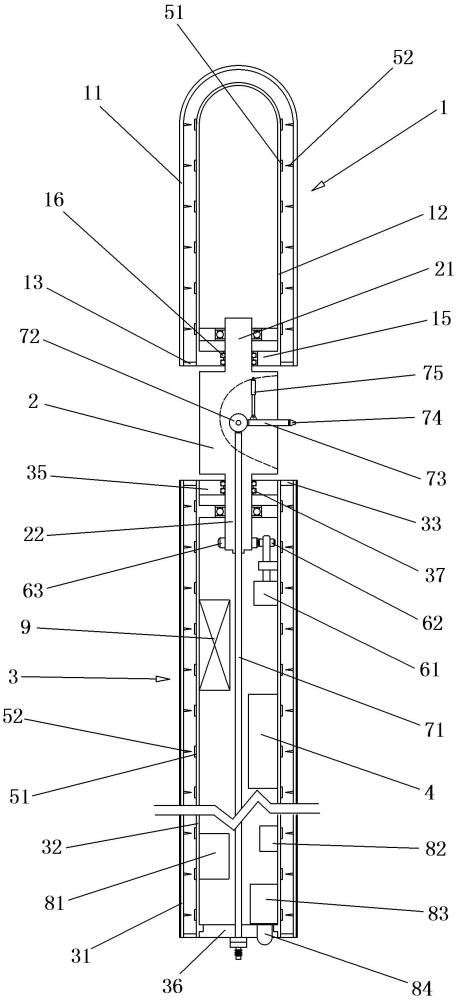

2、为了解决上述技术问题,本发明所采用的技术方案是:一种围岩应力突变预警应急装置,包括前外壳、旋转体、后外壳、驱动装置、应力监测单元、声光预警单元、高压射流机构和数据分析控制器,所述前外壳和后外壳均为管状结构,前外壳位于后外壳的前方且与其同轴布置,前外壳的前端封闭,其后端通过所述旋转体与后外壳的前端相连。

3、前外壳和后外壳的管壁内部均为端部封闭的环形空腔,前外壳和后外壳的环形空腔的内部均设有应力监测单元,所述后外壳的外侧壁上具有多个导水槽,所述数据分析控制器设置在后外壳内侧,与应力监测单元通讯相连,所述后外壳内部还设有定位模块和无线通讯模块,所述数据分析控制器通过无线通讯模块连接井下网关。

4、声光预警单元设置在后外壳的后端,与数据分析控制器通讯相连。

5、旋转体的前端位于前外壳的内部且与前外壳转动密封配合,其后端位于后外壳的内部,与后外壳转动密封配合。

6、驱动装置设置在前外壳的内部,其包括伺服电机和齿轮机构,所述伺服电机的输出端通过齿轮机构驱动旋转体相对于前外壳和后外壳转动。

7、高压射流机构包括供水管一、旋转接头、供水管二、高压喷嘴和方向调节组件,供水管一位于前外壳内侧,前端通过旋转接头与设置在旋转体上的供水管二的一端相连相通,后端穿出前外壳且能够与高压供水装置相连。

8、高压喷嘴安装在供水管二上,方向调节组件设置在旋转体上,通过驱动供水管二绕旋转接头转动进而控制高压喷嘴的方向。

9、进一步地,前外壳包括前端封闭的第一外管体和第一内管体,第一内管体位于第一外管体的内侧且与其同轴布置,第一外管体的后端通过第一环形橡胶片与第一内管体的后端相连,第一环形橡胶片将前外壳内部的环形空腔封闭。

10、第一内管体与第一外管体之间具有呈环形均匀布置的多组第一弹簧,每组第一弹簧均包括沿第一内管体的轴线方向等间隔布置的多个第一弹簧,各第一弹簧沿第一内管体的截面的法线方向布置。

11、进一步地,后外壳包括第二外管体和第二内管体,第二、第二内管体均为直圆管,第二内管体位于第二外管体的内侧且与其同轴布置。

12、第二外管体的前后两端分别通过第二环形橡胶片与第二内管体的对应端相连,第二环形橡胶片将后外壳内部的环形空腔封闭。

13、第二内管体与第二外管体之间具有呈环形均匀布置的多组第二弹簧,每组第二弹簧均包括沿第二内管体的轴线方向等间隔布置的多个第二弹簧,各第二弹簧沿第二内管体的截面的法线方向布置。

14、进一步地,应力监测单元包括沿前外壳的轴向方向依次等间隔布置的多组应变片,每组应变片均包括在第一内管体或第二内管体的圆周外壁上呈环形均匀布置的十二个应变片,所有应变片均与数据分析控制器电连接。

15、所述第一外管体的圆周内壁上设有与第一内管体上的应变片数量相等且位置一一对应的导压柱,第二外管体的圆周内壁上设有与第二内管体上的应变片数量相等且位置一一对应的导压柱,导压柱为圆锥体结构,其尖头端与应变片正对。

16、进一步地,所述旋转体为具有空腔的圆柱体结构,旋转体的上下两端分别设有与其同轴的上端轴和下端轴。

17、前外壳的后端设有第一端环,后外壳的前端设有第二端环,后外壳的后端设有后端盖,上端轴穿过第一端环的中心与前外壳的内壁转动相连,上端轴的外壁与第一端环转动密封配合,下端轴穿过第二端环的中心与后外壳的内壁转动相连,下端轴的外壁与第二端环转动密封配合。

18、进一步地,齿轮机构包括主动齿轮和从动齿轮,从动齿轮固定安装在下端轴上,伺服电机安装在后外壳的内部,由设置在后外壳内的蓄电池为伺服电机供电,伺服电机的信号端与数据分析控制器通讯相连。

19、所述从动齿轮设置在伺服电机的输出轴上,与主动齿轮啮合,驱动旋转体相对于前外壳、和后外壳转动。

20、进一步地,旋转体圆周侧壁上开设有竖槽,所述竖槽与旋转体内的空腔相通,供水管一内嵌在旋转体内且与其同轴布置,供水管一的前端与旋转接头的入口相连相通,其后端穿过后端盖伸至后外壳的外部,供水管一上配置有电磁阀,电磁阀与数据分析控制器通讯相连。

21、所述供水管二位于竖槽内,供水管二的一端与旋转接头的出口相连相通,高压喷嘴位于旋转体的外侧且安装在供水管二的另一端,高压喷嘴和供水管二能够绕旋转接头转动。

22、方向调节组件包括电动伸缩杆和两个铰接座,所述电动伸缩杆位于供水管二的上方,供水管二通过电动伸缩杆与旋转体的空腔内壁相连,电动伸缩杆驱动高压喷嘴和供水管二上下摆动。

23、进一步地,所述数据分析控制器内嵌入flac 3d、matlab数据处理模块,应力监测单元和定位模块分别与数据分析控制器通讯相连。

24、数据分析控制器将应力监测单元传入的电信号进行迅速处理生成围岩应力突变云图,实现应力突变云图巷道全覆盖,当巷道某处发生围岩应力突变时,便可根据巷道应力突变云图和定位模块瞬时确定应力突变点位。

25、本发明的另一个目的在于提出一种围岩应力突变预警应急装置的使用方法。

26、一种围岩应力突变预警应急装置的使用方法,采用上述的围岩应力突变预警应急装置,该使用方法包括如下步骤:s1、根据巷道现场监测数据和实验室实验数据分析,确定围岩的应力突变预警阈值,预警阈值包括预警阈值1和预警阈值2,将应力突变预警阈值导入数据分析控制器,围岩具体指的是煤岩体。

27、s2、确定受采动应力影响大且工人较多的运输巷区段,在运输巷区段布置自定位临时巡护机器人,并在该运输巷区段的岩壁上确定围岩应力突变预警应急装置的安装点,对岩壁上的安装点位置钻孔并将钻孔内部清理干净。

28、所有安装点在岩壁上呈方阵形式布置,任意相邻两个安装点的横向间距为3m~5m,任意相邻两个安装点的纵向间距为1m~1.5m。

29、s3、调整前外壳和后外壳的相对位置,使前外壳内的应力监测单元与后外壳内的应力监测单元相对应,在前外壳和后外壳的外壁上涂抹锚固胶,涂抹锚固胶的位置避开后外壳外侧的导水槽。

30、之后,将围岩应力突变预警应急装置送入钻孔内部,锚固胶将前外壳和后外壳固定于钻孔内部的岩壁上,将各供水管一的端部均连接至高压供水装置。

31、s4、将各围岩应力突变预警应急装置进行编号、调零,与井下网关进行通讯连接。

32、应力监测单元启动,通过应变片、地音传感器进行周围围岩应力突变监测,并将应力突变信号转换为电信号实时传送至数据分析控制器。

33、数据分析控制器通过内部嵌入的flac 3d和matlab数据处理模块将收到的电信号进行实时处理,生成全巷道实时应力突变云图。

34、s5、数据分析控制器将应力突变值与预警阈值进行实时对比分析,无线通讯模块将对比分析正常实时传送至井下网关。

35、当应力突变值<预警阈值1时,高压射流机构、声光预警单元和自定位临时巡护机器人均不响应。

36、当预警阈值1≤应力突变值<预警阈值2时,定位模块进行应力突变点位进行定位,由应力突变点附近的围岩应力突变预警应急装置响应,高压喷嘴对应力突变点位进行水力穿孔卸压和软化;无线通讯模块通过井下网关向地上调度部门发出应力突变点位信息和检护信息,对应力突变点附近岩体进行预裂卸压,同时,自定位临时巡护机器人响应,对应力突变点位进行临时支护。

37、当预警阈值2≤应力突变值时,声光预警装置响应,提醒附近工人迅速撤离,高压喷嘴持续对应力突变点位进行水力穿孔卸压和软化,无线通讯模块通过井下网关向地上调度部门发出应力突变点位信息和救援信息。

38、进一步地,自定位临时巡护机器人包括车架、履带行走机构、发动机、升降支架、顶板和自定位控制单元,所述履带行走机构有两个,对称设置在车架的两侧。

39、发动机设置在车架上,驱动履带行走机构行走,顶板位于车架的上方,其底部通过所述升降支架与车架顶部相连,自定位控制单元设置在车架的前部,用于控制自定位临时巡护机器人巡线行走。

40、通过采用上述技术方案,本发明的有益技术效果是:本发明围岩应力突变预警应急装置可在井下巷道实时形成全巷道围岩应力突变云图,在围岩应力发生高强度突变时,可及时进行监测预警和定位,并通过定向高压喷水穿孔和软化对应力突变部分岩体进行水力穿孔卸压和软化,可延缓和弱化应力突变及冲击地压带来的危害;同时调动自定位临时巡护机器人进行围岩应力突变点位临时支护并进行应力突变预警信号的及时传出,向地上调度部门发出准确的位置信息和求救信号,以便第一时间展开救援;同时声光预警装置启动,发出警报声和警报灯光,提醒附近工人及时撤离,可最大程度上的减少围岩应力高强度突变及冲击地压带来的人员伤亡和财产损失。

- 还没有人留言评论。精彩留言会获得点赞!