一种装配式中空夹层钢管混凝土拱架及其施工方法与流程

本发明是一种装配式中空夹层钢管混凝土拱架及其施工方法,属于混凝土拱架领域。

背景技术:

1、随着我国浅部资源的减少,煤矿开采的深度逐渐增加,传统的砌碹支护、型钢支护以及锚网喷支护等已不能满足深层高地应力复杂岩体的支护要求,钢管混凝土拱架充分发挥了钢材与混凝土两种材料的优势,具有高强高刚等特性,在深部岩体巷道支护中得到广泛应用,并取得了良好的支护效果。

2、钢管混凝土拱架虽然在深部软岩巷道围岩稳定控制中具有显著优势,但其施工复杂,需要在井下拼装后进行整体注浆作业,井下注浆作业量较大,同时难以保证钢管内注浆饱满,易出现空鼓,使拱架受力后在空鼓位置出现局部应力集中,过早的产生破坏,因此本技术提出一种减少空鼓现象的装配式中空夹层钢管混凝土拱架及其施工方法。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供一种装配式中空夹层钢管混凝土拱架及其施工方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

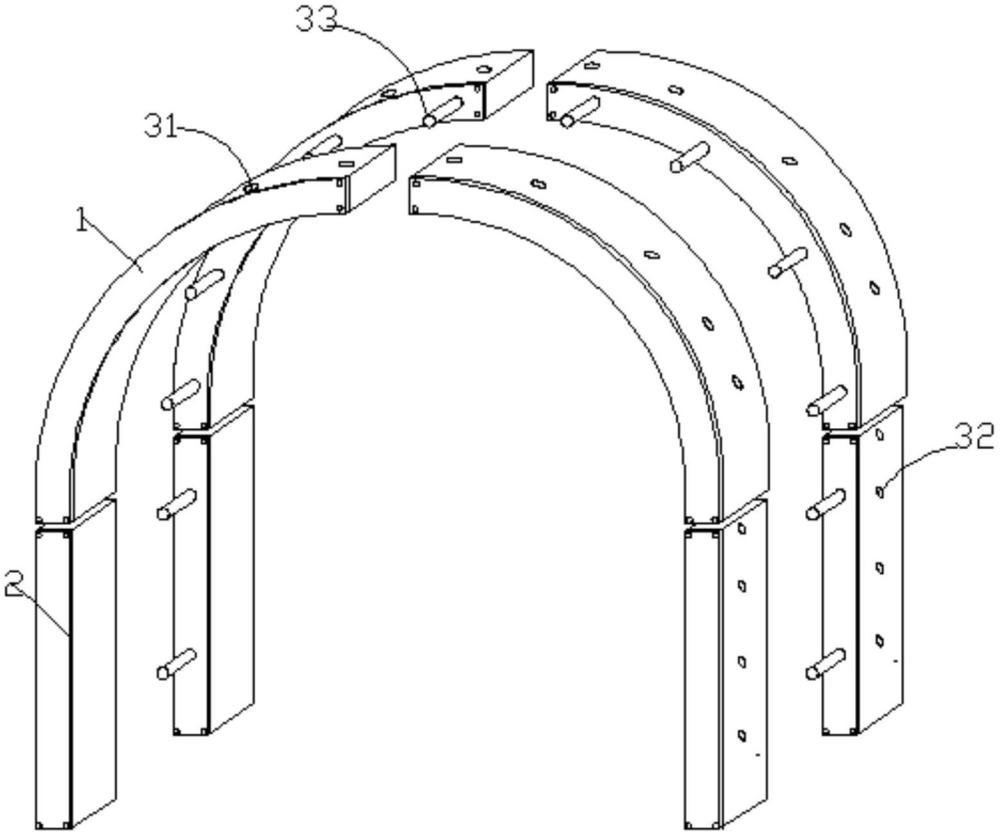

3、一种装配式中空夹层钢管混凝土拱架,包括相邻的两个拱架体,所述拱架体包括对称型中间弧形体和对称型下部竖向体,所述中间弧形体内放置有弧形夹层钢管,所述下部竖向体内部放置有竖向夹层钢管,所述中间弧形体和所述下部竖向体的一端均为开口状,且配合螺钉安装有密封门,所述中间弧形体的内侧面均匀设有限位钢筋,且所述中间弧形体的内壁背面固定设有多个弧形分隔板,所述弧形夹层钢管限位在所述限位钢筋和所述弧形分隔板之间,所述弧形分隔板上匹配设有呈u型的弧形密封板,所述弧形分隔板上开设有对应孔,所述弧形密封板上固定设有对应所述对应孔的对应插杆,所述弧形分隔板和所述弧形密封板组成密封件,所述中间弧形体内部通过所述密封件分隔成多个注射空间,所述中间弧形体底端开设有贯穿口,所述下部竖向体的内侧面均匀设有副限位钢筋,且所述下部竖向体的内壁背面固定设有多个平行分隔板,所述竖向夹层钢管限位在所述副限位钢筋和所述平行分隔板之间,所述平行分隔板上匹配设有呈u型的平行密封板,所述平行分隔板上开设有副对应孔,所述平行密封板上固定设有对应所述副对应孔的副对应插杆,所述平行分隔板和所述平行密封板组成副密封件,所述下部竖向体内部通过所述副密封件分隔成多个副注射空间。

4、进一步的,所述密封门的内侧面固定设有多组延伸钢筋,所述延伸钢筋延伸进对应的所述注射空间和所述副注射空间内。

5、进一步的,对称型所述中间弧形体之间通过对接件进行连接,所述对接件包括固定在其中一个所述中间弧形体上的两个固定板,另一个所述中间弧形体上固定设有设置箱,所述设置箱限位在所述固定板之间。

6、进一步的,同侧的所述中间弧形体和所述下部竖向体之间通过副对接件进行连接,所述副对接件包括固定在所述中间弧形体底端的副设置箱,所述下部竖向体的顶端固定设有两个副固定板,所述副设置箱限位在所述副固定板之间,所述副设置箱通过所述贯穿口与所述中间弧形体内部最下方的所述注射空间连通。

7、进一步的,所述副设置箱内部和所述设置箱内部均设有旋转件,所述旋转件包括设置在所述副设置箱内和所述设置箱内部的旋转杆,所述旋转杆外表面固定套设有多个齿环,所述齿环的两侧均啮合设有长形齿条。

8、进一步的,所述副设置箱和所述设置箱上均开设有供所述长形齿条一端部穿出的穿口一,所述副固定板和所述固定板内侧面均开设有对应所述穿口一的穿口二。

9、进一步的,所述副设置箱和所述设置箱内部均设有支撑所述长形齿条的支撑件,所述支撑件为伸缩杆,所述旋转杆一端头旋转式镶嵌在所述副设置箱和所述设置箱端面,所述旋转杆的镶嵌端面上开设有梅花孔,所述旋转杆的另一端连接有轴承,且所述轴承固定在所述副设置箱和所述设置箱的内壁。

10、进一步的,上方的所述固定板和所述设置箱上开设有对应的注浆口一,所述中间弧形体上开设有多个注浆口二,所述注浆口二连通对应的所述注射空间,所述下部竖向体上开设有多个注浆口三,所述注浆口三连通对应的所述副注射空间。

11、进一步的,其中一个所述拱架体上的所述密封门外侧面上固定设有连接钢筋,另一个所述拱架体的背面上开设有供所述连接钢筋穿进所述注射空间和所述副注射空间的穿口三,所述弧形夹层钢管和所述竖向夹层钢管分为上层钢板和下层钢板,所述上层钢板和下层钢板之间设有隔音板,所述上层钢板底端固定设有多个螺纹杆,所述隔音板和所述下层钢板上开设有对应所述螺纹杆的穿口四,所述螺纹杆的底部螺旋套设有螺母套,所述隔音板为多层压合的蜂窝隔音板。

12、一种装配式中空夹层钢管混凝土拱架施工方法,包括以下施工步骤:

13、步骤一;首先将所述弧形夹层钢管放进所述中间弧形体内部,配合所述限位钢筋和所述弧形分隔板对所述弧形夹层钢管进行限位,初步的固定所述弧形夹层钢管,再配合密封门将中间弧形体内部进行密封,完成拱架体的上半部的设置连接;

14、步骤二;然后将所述竖向夹层钢管放进所述下部竖向体内部,配合所述副限位钢筋和所述平行分隔板,对所述竖向夹层钢管进行限位,初步的固定在所述下部竖向体内部,然后再配合所述密封门将下部竖向体内部进行密封,完成拱架体的下半部的设置连接;

15、步骤三;将两个所述中间弧形体之间连接时,将所述设置箱限位在所述固定板之间,旋转所述旋转杆,带动所述长形齿条产生移动,通过其上的所述穿口一穿出,并且穿进固定板的穿口二内,完成初步的连接;

16、步骤四;再将所述中间弧形体和所述下部竖向体的连接,将所述副设置箱限位在所述副固定板之间,旋转所述旋转杆,带动所述长形齿条产生移动,通过其上的所述穿口一穿出,并且穿进所述副固定板的所述穿口二内,完成初步的连接;

17、步骤五;所述连接钢筋通过所述穿口三进入所述注射空间和所述副注射空间,所述注射空间和所述副注射空间内部后面需要注射砂浆,因此硬化后,固定插入后的连接钢筋,保证相邻的拱架体,根据需要装配拱架体;

18、步骤六:最后通过所述注浆口一将砂浆排进所述设置箱内,从而硬化内部设计部件,达到固定内部部件的目的,通过所述注浆口二将砂浆排进注射空间内,从而硬化所述注射空间内部设计部件,所述注射空间内部砂浆也会进入所述副设置箱内,硬化所述副设置箱内部设计部件,通过所述注浆口三将砂浆排进所述副注射空间内,从而硬化所述注射空间内部设计部件,完成最终的装配拱架体硬化连接。

19、本发明的有益效果:

20、通过将弧形夹层钢管填充在中间弧形体内部,配合限位钢筋和弧形分隔板对弧形夹层钢管进行限位,初步的固定在弧形夹层钢管,然后再配合密封门将中间弧形体内部进行密封,完成拱架体的上半部的设置连接。

21、通过竖向夹层钢管填充在下部竖向体内部,配合副限位钢筋和平行分隔板,对竖向夹层钢管进行限位,初步的固定在下部竖向体内部,然后再配合密封门将下部竖向体内部进行密封,完成拱架体的下半部的设置连接。

22、下部竖向体内部分隔成多个副注射空间,中间弧形体内部分隔成多个注射空间,分层注射砂浆,缩小需要浇筑的空间,因此降低浇筑时间,提高效率,并且缩小浇筑空间,以大大降低浇筑空鼓的情况发生。

23、再将相邻的中间弧形体进行安装,下部竖向体和中间弧形体进行安装,组装成中空夹层钢管混凝土拱架,内部浇筑体提高成品的质量,且内部浇筑空间得以缩小,因此大大降低其空鼓情况,再次保证了中空夹层钢管混凝土拱架成品的质量。

- 还没有人留言评论。精彩留言会获得点赞!