往复式压缩机的制作方法

[0001]

本实用新型涉及往复式压缩机,更详细地说,不仅能够使活塞和曲轴之间保持直角、而且能够减小因缸筒的变形引起的性能下降的往复式压缩机。

背景技术:

[0002]

通常,压缩机应用于诸如冰箱或空调的蒸汽压缩式制冷循环。

[0003]

大部分的压缩机包括电动部和压缩部,所述电动部在密闭容器的内部产生动力,所述压缩部从电动部接收动力并进行动作。

[0004]

这种压缩机根据压缩制冷剂的方式分为往复式、旋转式、叶片式、涡旋式等。

[0005]

其中,在往复式压缩机中,在电动部的曲轴结合有连杆,在连杆结合有活塞,由此使电动部的旋转力转换为活塞的直线运动。

[0006]

为此,连杆的一端部以能够旋转的方式与曲轴的销相结合,并且连杆的另一端部以能够旋转的方式与活塞相结合。

[0007]

但是,根据现有的结构,设置成活塞进行直线往复时对制冷剂进行压缩的缸筒,其结构形成为分离的形态,因此,在紧固缸筒时可能会出现的缸筒变形导致的性能下降成为了问题。

[0008]

另外,在使用额外的框架来构成压缩机的情况下,缸筒和曲轴之间的直角也难以保持,若不能保持直角,会引起机构的摩擦或变形,从而存在降低压缩机性能的问题。

技术实现要素:

[0009]

实用新型要解决的问题

[0010]

本实用新型的目的在于,提供一种具有能够使活塞和曲轴之间保持直角的结构的往复式压缩机。

[0011]

本实用新型的目的还在于,提供一种能够防止在紧固缸筒时因缸筒变形引起的压缩机的性能下降的往复式压缩机。

[0012]

本实用新型的目的并不限于以上提及到的目的,本领域的技术人员能够通过以下的记载明确理解未被提及到的本实用新型的其他目的和优点,并通过本实用新型的实施例会进一步清楚理解。另外,通过权利要求书表示的手段以及其组合,能够容易地实现本实用新型的目的和优点。

[0013]

解决问题的技术方案

[0014]

本实用新型一实施例的往复式压缩机包括:曲轴,与电动部的转子结合,传递旋转力;活塞,在压缩部的缸筒内进行直线运动,压缩制冷剂;连杆,连接在所述曲轴和所述活塞之间,将所述曲轴的旋转力转换为所述活塞的直线运动;以及缸筒凸柱一体式主体,所述缸筒和包围所述曲轴的凸柱彼此呈直角,并且形成为一体。

[0015]

在此,所述缸筒凸柱一体式主体包括:缸筒部,所述缸筒部的内部提供压缩空间,以使所述活塞进行直线运动时压缩制冷剂;凸柱部,与所述缸筒部在正交的方向上连接,设

置有使所述曲轴沿内部中心插入的轴插入孔;以及直角连接部,与所述缸筒部和所述凸柱部连接为所述缸筒部和所述凸柱部之间的角度呈直角。

[0016]

此时,所述直角连接部包括:第一连接框架,沿缸筒部的端面方向延伸,以板形状凸出;以及第二连接框架,沿所述凸柱部的端面方向延伸,以与所述第一连接框架呈直角的板形状凸出。

[0017]

另外,在所述缸筒部的与凸出有所述第一连接框架的位置的相反的一侧,可以结合有包括阀组装体的缸盖。

[0018]

另外,所述缸盖和所述缸筒部可以被至少两个紧固螺栓紧固。

[0019]

例如,所述缸盖设置有向外侧凸出且具有第一螺丝孔的至少两个紧固凸起,所述第一连接框架设置有至少两个结合凸出部,所述至少两个结合凸出部与所述至少两个紧固凸起相对且向外侧凸出,并具有与所述第一螺丝孔对应的第二螺丝孔,所述至少两个紧固螺栓可以依次通过所述第一螺丝孔和所述第二螺丝孔并螺纹紧固。

[0020]

另外,在所述缸盖可以形成有引导与所述缸筒部结合的结合位置的引导槽,在所述缸筒部可以形成有能够插入于所述引导槽的引导凸起。

[0021]

另外,所述缸筒部可以设置有用于将紧固销紧固在所述连杆和所述活塞之间的销紧固孔,所述销紧固孔,可以与所述连杆和所述活塞之间的紧固位置对应地将所述缸筒部的一侧上端开放而形成。

[0022]

另外,本实用新型一实施例的往复式压缩机包括:曲轴,与电动部的转子结合,传递旋转力;活塞,在压缩部的缸筒内进行直线运动,压缩制冷剂;连杆,连接在所述曲轴和所述活塞之间,将所述曲轴的旋转力转换为所述活塞的直线运动;以及缸筒凸柱一体式主体,具有缸筒部、凸柱部以及直角连接部,所述缸筒部的内部提供压缩空间,以使所述活塞进行直线运动时压缩制冷剂,所述凸柱部与所述缸筒部在正交的方向上连接,并且所述凸柱部设置有使所述曲轴沿内部中心插入的轴插入孔,所述直角连接部与所述缸筒部和所述凸柱部连接为使所述缸筒部和所述凸柱部之间的角度呈直角,往复式压缩机还包括:下部钣金框架,设置有使所述凸柱部插入的第一安装孔;以及上部钣金框架,与所述下部钣金框架的上部结合,在所述上部钣金框架中与所述第一安装孔相对的位置,设置有使所述曲轴的上端部贯通并结合的第二安装孔。

[0023]

实用新型效果

[0024]

根据本实用新型,通过使用形成为一体,且供活塞进行直线运动的缸筒和包围曲轴并结合的凸柱呈直角的缸筒凸柱一体式主体,具有能够使活塞和曲轴保持直角的优点。由此,即便未额外使用球形接头等结构物来改善活塞和曲轴之间的自由度,也能够减少摩擦或变形,从而有助于降低成本的和提高性能。

[0025]

另外,通过使用缸筒凸柱一体式主体,能够直接紧固上部钣金框架和下部钣金框架,由此能够事先防止厚度相对薄或结构上存在隐患的钣金框架的过度的紧固变形。

[0026]

在以下说明具体实施方式时,与上述效果一起说明本实用新型的具体效果。

附图说明

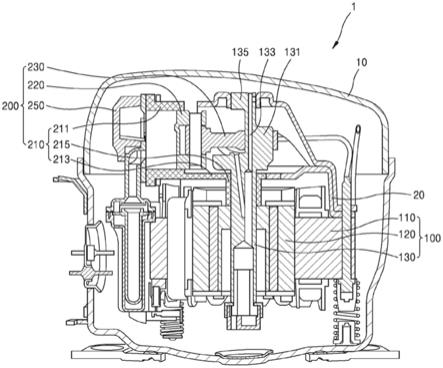

[0027]

图1是概略表示本实用新型一实施例的往复式压缩机结构的剖视图。

[0028]

图2和图3是概略示出本实用新型一实施例的往复式压缩机的压缩部的结构的立

体图。

[0029]

图4是概略示出本实用新型一实施例的往复式压缩机的压缩部结构的侧视图。

[0030]

图5是概略示出本实用新型一实施例的缸筒凸柱一体式主体的立体图。

[0031]

图6是表示本实用新型一实施例的缸筒凸柱一体式主体安置于下部钣金框架的状态的图。

[0032]

图7是表示本实用新型一实施例的将缸筒凸柱一体式主体结合于上部钣金框架和下部钣金框架之间的状态的图。

具体实施方式

[0033]

以下,参照附图,详细说明本实用新型的实施例,以使本领域普通技术人员能够容易实施。本实用新型可以以各种方式实施,不限于在此说明到的实施例。

[0034]

为了明确说明本实用新型,省略与说明无关的部分,并在整个说明书中对相同或相似的结构要素赋予了相同的附图标记。此外,本实用新型的一部分实施例参照示例性的附图来进行详细的说明。在对各个附图的结构要素赋予附图标记时,对于相同的结构要素,即便标记在不同的附图上,也尽可能赋予相同的附图标记。此外,在说明本实用新型的过程中,当判断为对于相关的公知结构或功能的说明会使本实用新型的要旨不清楚时,省略对其的详细说明。

[0035]

在说明本实用新型的结构要素的过程中,当记载为某一结构要素“连结”、“结合”或“连接”于其他结构要素时,应该理解为该结构要素可以直接连结或连接于该其他结构要素,也可以在各个结构要素之间“夹设”有其他结构要素,或各个结构要素通过其他结构要素而“连结”、“结合”或“连接”。

[0036]

在本说明书中,压缩机是指适用于诸如冰箱或空调的蒸汽压缩式制冷循环的压缩机。

[0037]

图1是概略性示出本实用新型一实施例的往复式压缩机的结构的剖视图。

[0038]

参照图1,本实用新型一实施例的往复式压缩机1可包括电动部100和压缩部200。

[0039]

往复式压缩机1可包括:电动部100,其设置在密闭容器10的内部,并且进行正转和反转;以及压缩部200,其设置于电动部100的上侧,通过接收来自电动部100的旋转力来对制冷剂进行压缩。

[0040]

电动部100可以采用能够进行正转和反转的定速电机或变频电机。

[0041]

电动部100包括:定子110,其在密闭容器10的内部被框架20支撑;转子120,其以能够旋转的方式设置于定子110的内侧;以及曲轴130,其用于将转子120的旋转力传递给压缩部200。

[0042]

曲轴130的销部131与连杆230相结合。

[0043]

接收到曲轴130的旋转力的连杆230使结合于曲轴130的相反侧的活塞220在缸筒210内进行直线运动(即、直线往复运动)。

[0044]

在曲轴130的内部沿轴的长度方向形成有油路133,但不限于图示的形状,可以具有与其不同的多种形状。

[0045]

压缩部200包括缸筒211(以下,称作

‘

缸筒部

’

)、活塞220、连杆230以及具有阀组装体(未图示)的缸盖250。

[0046]

缸筒部211可以设置有能够使活塞220进行直线运动的规定大小的压缩空间,并配置于密闭容器10的上侧。

[0047]

缸筒部211可以是圆筒形状。

[0048]

具体地说,缸筒部211可以与包围曲轴130的凸柱215(以下,称作

‘

凸柱部

’

)呈直角并形成为一体,将如上所述形成为一体的情形称作缸筒凸柱一体式主体210。

[0049]

如此,本实用新型,根据设置为缸筒部211和凸柱部215彼此呈直角并形成为一体的缸筒凸柱一体式主体210的形态,能够使缸筒部211和凸柱部215之间保持直角。

[0050]

活塞220在缸筒部211的压缩空间内部进行直线运动时压缩制冷剂。

[0051]

活塞220形成为其一端被封堵的圆筒形状,并且可以利用紧固销221(参照图2),来以能够旋转的方式与连杆230的活塞连接部235(参照图2)结合。

[0052]

连杆230的一端部与曲轴130的销部131结合,连杆230的另一端部与活塞220结合,由此可以将曲轴130的旋转力转换成活塞230的直线运动。

[0053]

缸盖250与缸筒部211的后方结合,并且可以将多个阀部件内置,例如,可以将包括吸入阀和排出阀在内的阀组装体(未图示)内置。

[0054]

另一方面,除了上述提及到的部件之外,压缩部200还可以追加有如吸入消声器、吐出盖、吐出消声器等的惯用部件。

[0055]

图2和图3是从彼此不同的方向观察本实用新型一实施例的往复式压缩机的压缩部的结构的立体图,图4是概略示出本实用新型一实施例的往复式压缩机的压缩部的结构的侧视图。

[0056]

参照图2至图4,本实用新型一实施例的往复式压缩机包括具有缸筒凸柱一体式主体210、活塞220、连杆230、缸盖250的压缩部200。

[0057]

曲轴130通过与电动部100(参照图1)的转子120(参照图1)结合来传递旋转力。

[0058]

活塞220在压缩部200的缸筒部211内进行直线运动时压缩制冷剂。

[0059]

连杆230连接在曲轴130和活塞220之间,并将曲轴130的旋转力转换为活塞220的直线运动。

[0060]

例如,连杆230的一端部可以与曲轴130的销部131结合,连杆230的另一端部可以通过紧固销221的插入来与活塞220结合。

[0061]

具体地说,连杆230可包括与销部131连接的轴连接部231、与活塞220连接的活塞连接部235、连接在轴连接部231和活塞连接部235之间的杆部233。

[0062]

轴连接部231可形成为供销部131插入的环形状,活塞连接部235位于轴连接部231的相反侧,并且可以形成为环形状,以利用紧固销221来与活塞220连接。

[0063]

曲轴130通过销部131来与连杆230的轴连接部231结合,所述曲轴130还可以设置有圆筒形状的上端部135,所述上端部135向销部131的上部延伸而凸出。

[0064]

这种曲轴130的上端部135是通过后述的上部钣金框架320(参照图7)的第二安装孔321(参照图7)插入并被支撑的结构,对此,将在说明钣金框架时进行详细的说明。

[0065]

缸筒凸柱一体式主体210是指缸筒部211与包围曲轴130的凸柱部215形成为彼此呈直角的一体式结构。

[0066]

缸筒凸柱一体式主体210包括缸筒部211、凸柱部215以及直角连接部213。

[0067]

缸筒部211通过内部来提供压缩空间,以使活塞220进行直线运动时压缩制冷剂,

所述缸筒部211可以是前后开放的圆筒形状。

[0068]

凸柱部215可以与缸筒部211在正交的方向上连接,并形成为管形状,以包围曲轴130的外周面。

[0069]

直角连接部213是将缸筒部211和凸柱部215连接为“l”字形状的刚性构件,以使其之间的角度呈直角,使得缸筒部211和凸柱部215之间能够保持直角。

[0070]

即,随着缸筒部211、直角连接部213以及凸柱部215由同一材料形成为单一主体,不会引发缸筒部211和凸柱部215之间的直角变形,并且能够减小因直角变形的性能下降。

[0071]

例如,直角连接部213可以包括形成于缸筒部211侧的第一连接框架213a和形成于凸柱部215侧的第二连接框架213b。

[0072]

第一连接框架213a可以沿缸筒部211的端面方向延伸并以板形状凸出,第二连接框架213b可以沿凸柱部215的端面方向延伸并以与第一连接框架213a呈直角的板形状凸出。

[0073]

另外,虽然,为了便于说明,将第一连接框架213a和第二连接框架213b说明为不同的构件,但是,为了保持直角,优选形成为一体式结构。

[0074]

参照图4,可以确认到第一连接框架213a和第二连接框架213b之间保持直角(即,r=90度)。由此,能够使缸筒部211和凸柱部215之间保持直角。

[0075]

另一方面,在缸筒凸柱一体式主体210中,可以在缸筒部211的靠近第一连接框架213a侧的位置设置有销紧固孔212。

[0076]

销紧固孔212是指在缸筒部211的上端切成弧形的孔,是为了紧固连杆230,更具体地说,为了活塞连接部235和活塞220之间的结合,而确保用于紧固紧固销221的空间。

[0077]

因此,销紧固孔212可以与连杆230和活塞220之间的紧固位置对应地开放缸筒部211的一侧上端而形成,但并不限于图示的形状。

[0078]

另一方面,在这种缸筒部211中,在第一连接框架213a凸出的位置的相反侧,即缸筒部211的后端,可结合有包括阀组装体(未图示)的缸盖250。

[0079]

缸盖250和缸筒部211可以被至少两个紧固螺栓260紧固。

[0080]

如果,仅用一个紧固螺栓260来紧固缸盖250和缸筒部211,则缸筒部211的固定不牢固,活塞220的反复动作会引起缸筒部211的变形。

[0081]

因此,通过彼此对称地紧固一对紧固螺栓260,能够保持缸盖250和缸筒部211之间的牢固的结合状态。

[0082]

具体地说,缸盖250至少设置有两个紧固凸起251,所述两个紧固凸起251向外侧凸出并具有第一螺丝孔251a。并且,缸筒凸柱一体式主体210的第一连接框架213a设置有至少两个结合凸出部214,所述至少两个结合凸出部214与至少两个紧固凸起251相对而向外侧凸出,并具有与第一螺丝孔251a对应的第二螺丝孔214a。

[0083]

根据如上所述的结构,至少两个紧固螺栓260可以依次贯通第一螺丝孔251a和第二螺丝孔214a,并通过螺纹紧固来保持缸盖250和缸筒部211之间的牢固的结合状态。

[0084]

另一方面,在螺栓头261和紧固凸起251之间还可以设置有防松垫圈,但不限定于此。

[0085]

此外,在缸盖250可以形成有引导与缸筒部211的结合位置(或方向)的矩形的引导槽259。并且,在缸筒部211可以形成有能够通过这种引导槽259插入的矩形的引导凸起219。

[0086]

由此,当缸筒部211和缸盖250之间结合时,仅通过将引导凸起219插入到引导槽259的作业,就能够轻松地掌握它们之间的结合位置(或方向)。

[0087]

图5是概略示出本实用新型一实施例的缸筒凸柱一体式主体的立体图。

[0088]

参照图5,缸筒凸柱一体式主体210由圆筒形状的缸筒部211和凸柱部215形成为一体式结构,所述凸柱部215与缸筒部211呈直角并具有使曲轴130(参照图2)插入的轴插入孔215a。

[0089]

此外,缸筒凸柱一体式主体210还包括将缸筒部211和凸柱部215连接为呈直角的直角连接部213,直角连接部213也具有与缸筒部211、凸柱部215一起的一体式结构。

[0090]

直角连接部213包括第一连接框架213a和第二连接框架213b,在第一连接框架213a的外侧凸出有具有第二螺丝孔214a的两个结合凸出部214。

[0091]

另一方面,缸筒部211设置有引导凸起219,其插入到缸盖250(参照图2)的引导槽259(参照图2)中,并引导彼此之间的结合位置(或方向)。

[0092]

接着,对本实用新型一实施例的缸筒凸柱一体式主体与上部钣金框架和下部钣金框架结合的结构进行说明。

[0093]

图6是表示本实用新型一实施例的缸筒凸柱一体式主体安置于下部钣金框架的状态的图,图7是将缸筒凸柱一体式主体结合于上部钣金框架和下部钣金框架之间的状态的图。

[0094]

参照图6,示出了本实用新型一实施例的缸筒凸柱一体式主体210安置于下部钣金框架310的状态。

[0095]

在下部钣金框架310的内侧设置有供凸柱部315插入的第一安装孔311。由此,下部因凸柱部315而凸出的缸筒凸柱一体式主体210能够稳定地安置于下部钣金框架310。

[0096]

参照图7,示出了在覆盖随着凸柱部315通过第一安装孔311插入而稳定地安置于下部钣金框架310的缸筒凸柱一体式主体210的上部的方向上,结合上部钣金框架320的状态。

[0097]

此时,在上部框架320的内侧设置有贯通与第一安装孔311相对的位置的第二安装孔321。

[0098]

该第二安装孔321是供曲轴130(参照图2)的上端部135(参照图2)贯通并结合的孔,曲轴130和凸柱部215一起被上部框架320支撑,由此在结构上具有更稳定。

[0099]

如上所述,根据本实用新型的结构和作用,通过使用形成为一体,且供活塞进行直线运动的缸筒和包围曲轴并结合的凸柱呈直角的缸筒凸柱一体式主体,具有能够使活塞和曲轴保持直角的优点。

[0100]

由此,即便未额外使用球形接头等结构物来改善活塞和曲轴之间的自由度,也能够减少摩擦或变形,从而有助于降低成本的和提高性能。

[0101]

进一步,通过使用缸筒凸柱一体式主体,能够直接紧固上部钣金框架和下部钣金框架,由此能够事先防止厚度相对薄或结构上存在隐患的钣金框架的过度的紧固变形。

[0102]

以上,参照示例的附图说明了本实用新型,但是本实用新型不限定于本说明书中公开的实施例和附图,在本实用新型的技术思想的范围内,普通技术人员能够进行各种变形。当然,即便在此前说明本实用新型的实施例时没有明确记载根据本实用新型的构成要素的作用和效果,能够由该构成要素预测的效果也应予以认可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1