航空发动机叶片和航空发动机的制作方法

本发明涉及航空设备领域,具体而言,涉及一种航空发动机叶片和航空发动机。

背景技术:

现代民用涡扇发动机正朝着大涵道比、大推力、低油耗、高安全可靠性的方向不断发展。从气动热力循环分析可知,在一定范围内随着涵道比的增加能够降低发动机耗油率,获得更优的经济性。但随着涵道比的逐渐增加,由于进口环面积增大带来的阻力损失显著增加,这使得通过增加涵道比来降低耗油率越发困难。传统的民用大涵道比涡扇发动机风扇叶片尺寸较大,从叶片根部到尖部表现出很强的弯扭特性,流场结构复杂,尖部进口来流为明显的超音速流动,对风扇效率造成一定的影响。图1示出了一种现有的航空发动机叶片。

风扇的损失来源主要有摩擦损失、激波损失、分离损失、激波附面层相互干扰产生的损失等。其中摩擦损失与来流马赫数正相关,当设计参数给定时,来流马赫数基本保持不变,因此摩擦损失也基本保持不变;激波损失的大小主要取决于激波前马赫数,因此如何组织好激波系及加载分布是控制激波损失的重要因素,前人在此通过弯掠及精细造型取得较好的成果,激波损失被控制在一个较低的水平。

对于分离损失,传统的叶片造型优化方法通过合理造型能够尽可能降低分离区域,但通常将设计推向一个较为敏感的位置,鲁棒性较差。在航空发动机内部,所有的叶片通常被认为进口是全湍流的工况,设计员通过地面吹风试验或数值模拟手段获取叶片的性能。但不同于其他叶片的是,风扇叶片在高空低雷诺数进口条件下可能存在层流流动,虽然层流流动相较于湍流流动能够在一定程度上降低摩擦损失。但其抗分离能力较弱,在工况发生变化时其流动特性会发生显著变化,可能导致分离损失急剧增加。

技术实现要素:

本发明旨在提供一种降低分离损失的航空发动机叶片和航空发动机。

根据本发明实施例的一个发明,提供了一种航空发动机叶片,航空发动机叶片包括:

风扇叶片;以及

鳞片状结构,设在风扇叶片的表面上。

在一些实施例中,

风扇叶片的叶背一侧的表面上和叶盆一侧的表面上均设有鳞片状结构;或

风扇叶片的叶背一侧的表面上设有鳞片状结构,风扇叶片的叶盆一侧的表面为光滑表面;或

风扇叶片的叶盆一侧的表面上设有鳞片状结构,风扇叶片的叶背一侧的表面为光滑表面。

在一些实施例中,

风扇叶片的叶背一侧的表面全部或局部设有鳞片状状结构;和/或

风扇叶片的叶背一侧的表面全部或局部设有鳞片状状结构。

在一些实施例中,鳞片状结构包括沿航空发动机的径向布置的多行鳞片。

在一些实施例中,鳞片状结构包括按照行列排布的多个鳞片。

在一些实施例中,鳞片状结构为涂覆在风扇叶片的表面上的涂层。

在一些实施例中,鳞片状结构包括矩形鳞片、梯形鳞片、扇形鳞片和方形鳞片中的一种或多种。

在一些实施例中,风扇叶片的材质为钛合金或符合材料。

根据本发明的另一方面,还提供了一种航空发动机,航空发动机包括上述的航空发动机叶片。

应用本发明的技术方案,鳞片状结构提高了风扇叶片1的表面的粗糙度,当航空发动机无论是工作在空中、地面及过渡态等工况下,当来流条件为层流时,风扇叶片1的表面的鳞片状结构2使得流动快速地由层流转捩为湍流,有利于提升风扇叶片1的抗分离能力、降低分离损失。

通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1示出了相关技术的航空发动机叶片的结构示意图;

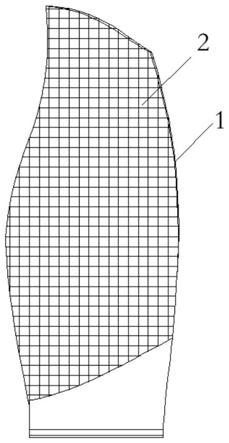

图2示出了本发明的实施例的航空发动机叶片的结构示意图;以及

图3示出了本发明的实施例的另一航空发动机叶片的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

结合图2和图3所示,本实施例的航空发动机叶片包括风扇叶片1和设在风扇叶片1的表面上的鳞片状结构。

为了能够更好地控制风扇叶片在不同工况下的分离损失,本实施例提出了一种带有鳞片状结构2的风扇叶片1,通过增加鳞片状结构2提高了风扇叶片1的表面的粗糙度。当航空发动机无论是工作在空中、地面及过渡态等工况下,当来流条件为层流时,风扇叶片1的表面的鳞片状结构2使得流动快速地由层流转捩为湍流,能够提升抗分离能力。这样的风扇湍流流动更加符合设计人员的预期,在工况变化较为复杂时能够表现出优异的气动性能,不仅能够在一定程度上降低气动损失,同时能够大幅提升风扇叶片1的稳定性。

在一些实施例中,鳞片状结构2仅设置在风扇叶片1的叶背一侧的表面上;鳞片状结构2的叶盆一侧的表面上没有设置鳞片状结构,鳞片状结构2的叶盆一侧的表面为光滑表面。风扇叶片1的叶背一侧的表面上可以全部设有鳞片状结构2,也可以局部设有鳞片状结构2。鳞片状结构2可以设在风扇叶片1的叶背一侧的表面的距离叶根任意距离的位置。其中,叶根位于风扇叶片1的邻近中心轴的位于一端。

在一些实施例中,风扇叶片1的叶背一侧的表面和叶盆一侧的表面上均设有鳞片状结构。风扇叶片1的叶背一侧的表面上可以全部设有鳞片状结构2,也可以局部设有鳞片状结构2。鳞片状结构2可以设在风扇叶片1的叶背一侧的表面的距离叶根任意距离的位置。风扇叶片1的叶盆一侧的表面上可以全部设有鳞片状结构2,也可以局部设有鳞片状结构2。鳞片状结构2可以设在风扇叶片1的叶盆一侧的表面的距离叶根任意距离的位置。

在一些实施例中,鳞片状结构2仅设置在风扇叶片1的叶盆一侧的表面上;鳞片状结构2的叶背一侧的表面上没有设置鳞片状结构,鳞片状结构2的叶背一侧的表面为光滑表面。风扇叶片1的叶盆一侧的表面上可以全部设有鳞片状结构2,也可以局部设有鳞片状结构2。鳞片状结构2可以设在风扇叶片1的叶盆一侧的表面的距离叶根任意距离的位置。

鳞片状结构2包括沿航空发动机的径向布置的多行鳞片。每行鳞片包括并排设置的多个鳞片。鳞片状结构的多个鳞片按照行列排布。

本实施例中,鳞片为大致呈矩形的矩形鳞片。当然,鳞片的形状并不局限于矩形,鳞片状结构也可以是其它形状的鳞片,例如梯形鳞片、扇形鳞片和方形鳞片。

本实施例中,鳞片状结构为位于风扇叶片的表面上并凸出于该表面的涂层,以在不影响风扇叶片1的结构强度的前下在风扇叶片1的表面形成鳞片状结构2。

鳞片的尺寸可根据叶片需要自适应调整,凸起的鳞片可增强风扇叶片抗分离能力。进一步地,鳞片状结构具体排布方位可根据需要进行调整。

本实施例的技术方案具有以下技术效果:

解决方案/技术创新点:

1.突破传统意义上的航空发动机风扇叶片形式,提出全新的鳞片状结构,为航空发动机风扇叶片的结构设计开辟了新思路;

2.在传统风扇叶片上增加鳞片状结构,鳞片状结构类似于蜻蜓翅膀表面的鳞片状结构,能够增强风扇叶片的抗分离能力;

3.本发明所提出的鳞片状结构2能够提高风扇叶片1的抗分离能力,从而保证风扇叶片在复杂、全工况下皆能保持较好的流动,提升风扇叶片性能鲁棒性;

4.该鳞片状结构适用于钛合金、复合材料等多种材料的风扇叶片,通过对加工成型叶片施加类似蒙皮或涂层结构,达到鳞片状效果;

5.本发明所提出的鳞片状结构可根据需要单独布置于不同叶高、吸力面及压力面等任意位置,不影响风扇叶片加工工艺。

以上仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!