超低比转数下的双吸叶轮和泵的制作方法

1.本发明涉及泵技术领域,特别涉及一种超低比转数下的双吸叶轮和泵。

背景技术:

2.目前市场上的超低比转数双吸泵效率普遍较低,其效率低于或远低于国家标准效率a线,同时伴有汽蚀性能差、运行不稳定、大流量运行易超电流等缺陷,其原因在于:1)设计技术依然停留在初期水平,2)没有平衡好效率和汽蚀的矛盾,3)对泵性能和运行稳定性的关注及认知不够,4)铸造、加工等生产工艺及质量管控不到位,5)缺乏有效的后期处理。

3.叶轮是泵的核心部件,决定着性能及运行稳定性,而在传统的离心泵叶轮设计中,重于理论而忽视实际,如铸造是否可以实现、是否会造成流道堵塞等,效率和汽蚀相对独立考虑而没有兼顾,没有考虑泵的运行稳定性。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明实施例所要解决的技术问题是提供了一种超低比转数下的双吸叶轮和泵,其能够解决有技术中超低比转数双吸叶轮效率低、高效区域较窄、汽蚀性能差的问题。

5.本发明实施例的具体技术方案是:

6.一种超低比转数下的双吸叶轮,所述超低比转数下的双吸叶轮包括:

7.相对背靠背设置的两个单吸叶轮部,每一个单吸叶轮部具有吸入口,每一个单吸叶轮部包括叶片、以及位于侧面的形成所述吸入口的盖板,两个单吸叶轮部之间具有隔板,用于安装叶片的轮毂;每一个所述盖板、所述隔板和所述叶片之间形成多个叶轮出口;流体自所述吸入口吸入后经过所述叶片再从所述叶轮出口流出;

8.其中,所述叶轮出口处的宽度b2为:

9.b2=(0.95~1.2)(ns/100)

0.67

(2gh)

0.5

/n;

10.双吸叶轮外径d2为:

11.d2=(10.1~10.3)(ns/100)-1/2

(q/n)

1/3

;

12.双吸叶轮吸入口直径dj为:

13.dj=((k0(q/n)

1/3

)2+d

h2

)

0.5

,k0=5~5.5;

14.叶片出口安装角β2为:

15.β2=16

°

~20

°

;

16.叶片包角为:

[0017][0018]

叶片数z为:

[0019]

z=4~5片;

[0020]

其中,ns表示比转数,g表示重力加速度,h表示扬程,n表示双吸叶轮转速,q表示流量,dh表示轮毂直径。

[0021]

优选地,叶片的进口冲角

△

β1为:

△

β1=10

°

~20

°

。

[0022]

优选地,所述双吸叶轮的比转数ns小于等于40。

[0023]

优选地,双吸叶轮两个盖板的总夹角γ在3

°

~5

°

之间。

[0024]

优选地,双吸叶轮其中一个盖板与轴线的倾角γ0在88

°

~89.5

°

之间。

[0025]

优选地,所述双吸叶轮内部形成的流道的表面喷涂有高分子聚合材料制成的超滑涂层。

[0026]

一种泵,,所述泵包括如上述任一所述的超低比转数下的双吸叶轮。

[0027]

本发明的技术方案具有以下显著有益效果:

[0028]

1、本技术中双吸叶轮便于生产制造,叶轮出口处宽度扩大有利于双吸叶轮的铸造和喷涂超滑涂层、进行打磨工艺处理。

[0029]

2、本技术中双吸叶轮的流道宽大、通畅,流体流动效果好、出现铸造缺陷的概率低、流道表面相对光洁度高,流体在流道内的流动损失得到进一步减小,从而最大程度的提升叶轮的效率,且高效区范围变宽。叶轮外径的减小有利于降低盖板等部件的摩擦损失,如此能提高泵的效率。叶轮吸入口直径增大、叶片包角增大利于减小流体的扩散损失,从而提高效率,且高效区范围得以变宽。通过上述方式整体上大大提高了双吸叶轮的效率。

[0030]

3、本技术中双吸叶轮具有较好的抗汽蚀性能,叶轮进口直径的增大有利于降低进口流体流速从而提高抗汽蚀性能,叶片数的减小有利于减小进口处流体之间的排挤从而提高抗汽蚀性能,叶片进口冲角的增大大同样利于提高抗汽蚀性能。

[0031]

4、本技术中双吸叶轮运行稳定、不易发生超载。减小尺寸后的叶片出口安放角会使得流量扬程曲线变得陡峭,避免出现了驼峰,且在大流量运行工况下功率可以得到减小,因此不会发生不超载,可以有效提高泵运行的稳定性。其次,增大的进口冲角也可以有利于提高大流量运行工况的稳定性。

[0032]

5、本技术中双吸叶轮由于叶片错位布置从而使得流体流动更稳定,流动脉冲得到减小,因此其运行更稳定,噪音更低。

[0033]

参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本发明的实施方式包括许多改变、修改和等同。针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

附图说明

[0034]

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

[0035]

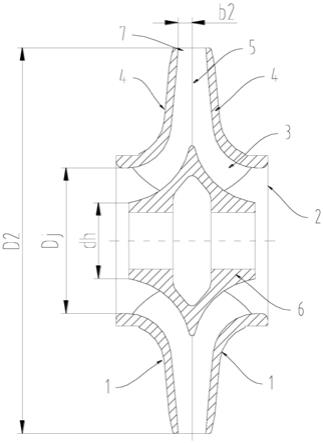

图1为本发明实施例中超低比转数下的双吸叶轮的结构示意图;

[0036]

图2为本发明实施例中叶轮的剖面图;

[0037]

图3为本发明实施例中叶轮水利图示意图。

[0038]

以上附图的附图标记:

[0039]

1、单吸叶轮部;2、吸入口;3、叶片;4、盖板;5、隔板;6、轮毂;7、叶轮出口。

具体实施方式

[0040]

结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

[0041]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0042]

现有技术中,在叶轮的水力计算及设计主要取决于叶轮的出口宽度b2、叶轮外径d2、叶轮进口当量内径d0、叶片3出口安放角β2及叶片3数z等关键水力参数的取值及合理匹配。一般而言,传统设计方法中超低比转数(ns≤40)叶轮关键水力参数的取值可以如下:

[0043]

例如,叶轮出口7宽度b2,其可以取值如下:

[0044]

b2=0.64k

b2

(ns/100)

5/6

(q/n)

1/3

;其中,k

b2

=1.18~1.25;

[0045]

叶轮外径d2,其取值如下:

[0046]

d2=9.35k

d2

(ns/100)-1/2

(q/n)

1/3

;其中,k

d2

=1.10~1.15

[0047]

叶片3出口安放角β2,在传统设计方法中,同性能参数的情况下,叶片3出口安放角β2越大叶轮外径就越小,圆盘摩擦损失就越小,低比转数泵的圆盘摩擦损失占主导地位,故常取较大的出口安放角,β2在28

°

~40

°

之间。

[0048]

叶片3数z:同性能参数的情况下,叶片3数越多,叶轮外径越小,圆盘摩擦损失就越小,故常取较多的叶片3数,z=7~10片。

[0049]

但是,采用上述结构尺寸加工出的双吸叶轮存在效率低,高效区域较窄、汽蚀性能差、曲线易驼峰、大流量运行易超载等问题,完全不能满足现在对于超低比转数下对双吸叶轮高效高抗蚀高稳定性的要求。

[0050]

因此,为了能够解决有技术中超低比转数双吸叶轮效率低、高效区域较窄、汽蚀性能差的问题,在本技术中提出了一种超低比转数下的双吸叶轮,图1为本发明实施例中超低比转数下的双吸叶轮的结构示意图,图2为本发明实施例中叶轮的剖面图,图3为本发明实施例中叶轮水利图示意图,如图1至图3所示,所述超低比转数下的双吸叶轮可以包括:相对背靠背设置的两个单吸叶轮部1,每一个单吸叶轮部1具有吸入口2,每一个单吸叶轮部1包括叶片3、以及位于侧面的形成所述吸入口2的盖板4,两个单吸叶轮部1之间具有隔板5,用于安装叶片3的轮毂6;每一个所述盖板4、所述隔板5和所述叶片3之间形成多个叶轮出口7;

流体自所述吸入口2吸入后经过所述叶片3再从所述叶轮出口7流出。每一个盖板4和隔板5以及叶片3能形成单侧流道。

[0051]

在本技术通过对双吸叶轮的关键水力参数的最佳尺寸匹配从而来使流体在叶轮流道中的流动损失最小,实现效率最高及高效区域宽泛,实现高抗汽蚀性能,避免出现驼峰而提高其运行稳定性。

[0052]

本技术中的双吸叶轮特别是针对比转数ns小于等于40情况下的关键水力参数的具体取值情况,不同范围下的比转数对关键水力参数的具体取值有着完全不同的考究和影响。在本技术中比转数ns小于等于40情况下的双吸叶轮的关键水力参数的具体取值如下。

[0053]

双吸叶轮在叶轮出口7处的宽度b2进行如下取值:

[0054]

b2=(0.95~1.2)(ns/100)

0.67

(2gh)

0.5

/n;

[0055]

其中,ns表示比转数,g表示重力加速度,h表示扬程,n表示双吸叶轮转速。

[0056]

在本技术对叶轮出口7处的宽度的取值范围宽于现有技术中的取值,这样一来一方面可以便于双吸叶轮的铸造,另外一方面叶轮出口7处形成的流道越宽,其表面相对流体就越光滑,再一方面,流道越宽可以使得其表面对流体的流动影响大大减小。

[0057]

由于叶轮出口7处的宽度相比于现有技术进行了相应的加宽,为了保证泵的扬程,因此需要对叶轮外径进行缩小,叶轮外径的缩小可有效减小盖板4等部件的摩擦损失,进而可以提高泵的效率。与叶轮出口7处的宽度b2相对应的,双吸叶轮外径d2进行如下取值:

[0058]

d2=(10.1~10.3)(ns/100)-1/2

(q/n)

1/3

;

[0059]

其中,ns表示比转数,q表示单吸流量,单位为m3/h,n表示双吸叶轮转速。

[0060]

与叶轮出口7处的宽度b2、双吸叶轮外径d2相对应的,双吸叶轮吸入口2直径dj进行如下取值:

[0061]dj

=((k0(q/n)

1/3

)2+d

h2

)

0.5

,k0=5~5.5;

[0062]

其中,q表示单吸流量,n表示双吸叶轮转速,dh表示轮毂6直径。

[0063]

叶轮吸入口2直径相较于现有技术而言得到了进一步扩大,这样一方面有利于提高叶轮的抗汽蚀性能,另一方面可以减小流体从进口到出口的扩散,从而可以提高泵的运行效率。

[0064]

与叶轮出口7处的宽度b2、双吸叶轮外径d2、吸入口2直径dj相对应的,叶片3出口安装角β2进行如下取值:

[0065]

β2=16

°

~20

°

;

[0066]

较于现有技术而言叶片3出口安放角进行了缩小,这样一方面可使流量-扬程曲线陡峭而避免出现驼峰,提高泵运行稳定性,同时可以降低大流量运行时的功率,避免超载,另一方面有利于叶片3包角的增大,再一方面可以便于加大进口冲角而提高抗汽蚀性能。

[0067]

与叶轮出口7处的宽度b2、双吸叶轮外径d2、吸入口2直径dj、,叶片3出口安装角β2相对应的,叶片3包角行如下取值:

[0068][0069]

叶片3包角相对于现有技术进行了增大,这样会使得相邻叶片3间的夹持流道增长,流道扩散角小,扩散损失小,从而有效提高泵的效率。

[0070]

在一种可行的实施方式中,与叶片3出口安装角β2相对应的,叶片3的进口冲角

△

β1进行如下取值:

[0071]

△

β1=10

°

~20

°

。

[0072]

进口冲角相对于现有技术进行了增大有利于提高抗汽蚀性能。

[0073]

为了减小进口处流体的排挤,从而提高抗汽蚀性能,与叶轮出口7处的宽度b2、双吸叶轮外径d2、吸入口2直径dj、,叶片3出口安装角β2、叶片3包角相对应的,叶片3数z进行如下取值:

[0074]

z=4~5片。

[0075]

在一种优选地实施方式中,双吸叶轮两个盖板4的总夹角γ在3

°

~5

°

之间,如图2所示,两个盖板4的总夹角γ具体指左右两个盖板4的远离轴线的边缘处向外的延伸的延伸线之间的夹角,双吸叶轮中至少一个盖板4与轴线的倾角γ0在88

°

~89.5

°

之间,盖板4与轴线的倾角γ0具体指盖板4的远离轴线的边缘处向外的延伸的延伸线与水平方向的轴线之间的夹角。通过上述方式可以有利两个盖板4与叶片3分别形成的两个流道的流体产生汇流。在双吸叶轮中位于前方的盖板4在侧壁上形成的圆弧r在可行的基础上尽可能的取较大值,这样有利于提高泵扛汽蚀的性能。

[0076]

在一种优选地实施方式中,所述双吸叶轮内部形成的流道的表面喷涂有高分子聚合材料制成的超滑涂层,通过上述方式可以提高流道表面的光洁度,减小其对流体流动的影响,从而提高效率。

[0077]

在一种优选地实施方式中,叶片3朝向进口的一侧可以进行修薄,从而减小叶片3进口处对流体的排挤,提高抗汽蚀性能。同时也可以一定程度上提高泵的效率,特别是提高大流量点时的效率,也可以使得在大流量工况下运行更稳定。

[0078]

在本技术中还提出了一种泵,所述泵包括如上述中任一所述的超低比转数下的双吸叶轮。

[0079]

本技术中的超低比转数下的双吸叶轮和泵中关键水力参数的取值可以达到以下有益效果:

[0080]

1、本技术中双吸叶轮便于生产制造,叶轮出口7处宽度扩大有利于双吸叶轮的铸造和喷涂超滑涂层、进行打磨工艺处理。

[0081]

2、本技术中双吸叶轮的流道宽大、通畅,流体流动效果好、出现铸造缺陷的概率低、流道表面相对光洁度高,流体在流道内的流动损失得到进一步减小,从而最大程度的提升叶轮的效率,且高效区范围变宽。叶轮外径的减小有利于降低盖板4等部件的摩擦损失,如此能提高泵的效率。叶轮吸入口2直径增大、叶片3包角增大利于减小流体的扩散损失,从而提高效率,且高效区范围得以变宽。通过上述方式整体上大大提高了双吸叶轮的效率。

[0082]

3、本技术中双吸叶轮具有较好的抗汽蚀性能,叶轮进口直径的增大有利于降低进口流体流速从而提高抗汽蚀性能,叶片3数的减小有利于减小进口处流体之间的排挤从而提高抗汽蚀性能,叶片3进口冲角的增大大同样利于提高抗汽蚀性能。

[0083]

4、本技术中双吸叶轮运行稳定、不易发生超载。减小尺寸后的叶片3出口安放角会使得流量扬程曲线变得陡峭,避免出现了驼峰,且在大流量运行工况下功率可以得到减小,因此不会发生不超载,可以有效提高泵运行的稳定性。其次,增大的进口冲角也可以有利于提高大流量运行工况的稳定性。

[0084]

披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的元件、成分、部件或步骤以及实

质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

[0085]

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1