控制阀、液压回路、液压设备以及施工机械的制作方法

[0001]

本发明涉及一种控制阀、液压回路、液压设备以及施工机械。

背景技术:

[0002]

例如像日本jp1996-170353a所公开那样,公知有具有阀主体和配置到阀主体的阀柱孔内的阀柱的控制阀。在阀柱设置有缺口,阀柱在设置有缺口的缺口形成部成为小径。阀柱的缺口形成部面对与阀柱孔连接起来的两个端口这两者,从而两个端口经由阀柱孔连接。另一方面,阀柱的未形成缺口的台肩部位于阀柱孔的两个端口之间的部分,从而阻断两个端口的连接。

技术实现要素:

[0003]

在以往的控制阀中当连接两个端口之际,阀柱的缺口形成部位于连接两个端口的阀柱孔。因而,当流体在两个端口间流动之际,产生由于存在该缺口形成部而引起的压力损失。本发明是考虑以上点而做成的,以减少控制阀的压力损失为目的。

[0004]

本发明的第1控制阀具备:

[0005]

阀主体,其设置有阀柱孔;以及

[0006]

第1阀柱和第2阀柱,该第1阀柱和第2阀柱能够在所述阀主体的所述阀柱孔内移动。

[0007]

本发明的第2控制阀具备:

[0008]

阀主体,其设置有阀柱孔和与所述阀柱孔连通的至少两个端口;以及

[0009]

第1阀柱和第2阀柱,该第1阀柱和第2阀柱能够在所述阀主体的所述阀柱孔内移动,在经由至少所述阀柱孔连接所述两个端口之际相互分开。

[0010]

本发明的第3控制阀具备:

[0011]

阀主体,其设置有阀柱孔和与所述阀柱孔连通的至少两个端口;以及

[0012]

第1阀柱和第2阀柱,该第1阀柱和第2阀柱能够在所述阀主体的所述阀柱孔内移动,在相互分开了的状态下经由所述阀柱孔连接所述两个端口。

[0013]

本发明的第4控制阀具备:

[0014]

阀主体,其设置有阀柱孔和与所述阀柱孔连通的至少第1端口、第2端口、以及通用端口;

[0015]

第1阀柱,其能够在所述阀主体的所述阀柱孔移动,并能够经由所述阀柱孔连接所述第1端口和所述通用端口;以及

[0016]

第2阀柱,其能够在所述阀主体的所述阀柱孔移动,并能够连接所述第2端口和所述通用端口。

[0017]

本发明的第5控制阀具备:

[0018]

阀主体,其设置有:第1阀柱孔和与所述第1阀柱孔连通的第1端口;第2阀柱孔和与所述第2阀柱孔连通的第2端口;以及与所述第1阀柱孔和第2阀柱孔连通的通用端口;

[0019]

第1阀柱,其能够在所述阀主体的所述第1阀柱孔移动,并能够经由所述第1阀柱孔连接所述第1端口和所述通用端口;以及

[0020]

第2阀柱,其能够在所述阀主体的所述第2阀柱孔移动,并能够连接所述第2端口和所述通用端口。

[0021]

在本发明的第1控制阀~第5控制阀中,也可以是,所述第1阀柱和所述第2阀柱同步地移动。

[0022]

在本发明的第1控制阀~第5控制阀中,也可以是,所述第1阀柱和所述第2阀柱不同步地移动。

[0023]

在本发明的第1控制阀~第5控制阀中,也可以是,在连接了两个端口的状态下,与阻断了所述两个端口的连接的状态相比,所述第1阀柱与所述第2阀柱的分开距离变长。

[0024]

也可以是,本发明的第1~第5的控制阀具备经由设置到所述第1阀柱的贯通孔而与所述阀柱孔连通的第1背压室和经由设置到所述第2阀柱的贯通孔而与所述阀柱孔连通的第2背压室。

[0025]

也可以是,本发明的第1控制阀~第3控制阀具备控制所述第1阀柱的移动的第1移动控制部和控制所述第2阀柱的移动的第2移动控制部。

[0026]

也可以是,本发明的第1控制阀~第3控制阀具备:第1移动控制部,其控制用于驱动所述第1阀柱的先导压力油的供给;以及第2移动控制部,其控制用于驱动所述第2阀柱的先导压力油的供给。

[0027]

在本发明的第1控制阀~第3控制阀中,也可以是,在所述第1阀柱向一侧移动之际,所述第2阀柱也向一侧移动,在所述第1阀柱向另一侧移动之际,所述第2阀柱静止。

[0028]

也可以是,本发明的第1控制阀~第3控制阀具备控制用于驱动所述第1阀柱和所述第2阀柱的先导压力油的供给的移动控制。

[0029]

本发明的液压回路具备上述的本发明的第1控制阀~第3控制阀中的任一者。

[0030]

本发明的液压设备具备:

[0031]

上述的本发明的液压回路中的任一者;以及

[0032]

致动器,其由所述液压回路控制。

[0033]

本发明的施工机械具备上述的本发明的液压回路中的任一者。

[0034]

根据本发明,能够有效地减少控制阀的压力损失。

附图说明

[0035]

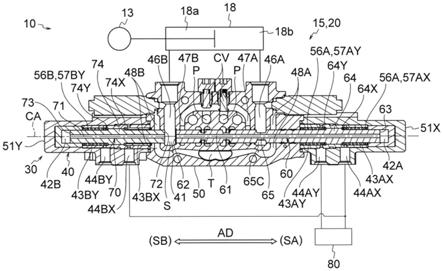

图1是用于说明一实施方式的图,且是表示被装入施工机械、液压设备以及液压回路的控制阀的具体例的图。

[0036]

图2是概略地表示图1的控制阀的结构的剖视图,且是用于说明控制阀的动作的图。

[0037]

图3是与图2相对应的剖视图,且是用于说明控制阀的动作的图。

[0038]

图4是与图2相对应的剖视图,且是用于说明控制阀的动作的图。

[0039]

图5是与图1相对应的剖视图,且是用于说明控制阀的一变形例的图。

[0040]

图6是概略地表示图5的控制阀的结构的剖视图,且是用于说明图5的控制阀的动作的图。

[0041]

图7是与图2相对应的剖视图,且是用于说明控制阀的另一变形例的图。

[0042]

图8是与图2相对应的剖视图,且是用于说明控制阀的又一变形例的图。

具体实施方式

[0043]

以下,一边参照附图所示的具体例一边对本发明的一实施方式进行说明。此外,为了容易理解,在各附图所示的要素中可能包含尺寸和比例尺等表示为与实际的尺寸和比例尺等不同的要素。

[0044]

以下说明的控制阀30是切换施加有压力的液体、特别是压力油的供给和供给停止的装置。控制阀30装入包括液体的供给通路在内的液压回路、例如像以下说明的例子那样包括压力油的供给通路在内的液压回路20而使用。作为一个例子,液压回路和液压回路20适用于用于进行施工作业的机械、即施工机械10。作为施工机械10,可例示挖掘机、起重车、叉车等。适用于施工机械10的液压回路20同与挖掘机、吊机、叉车、冲锤、行驶部件等机械装备13连接起来的致动器18构成液压设备15。液压回路20向致动器18供给压力油,并从致动器18排出压力油,从而控制致动器18的动作。致动器18动作,从而驱动机械装备13。

[0045]

以下,进一步详述控制阀30。如图1所示,控制阀30具有阀主体40以及能够在阀主体40的阀柱孔41内移动的第1阀柱60和第2阀柱70。在阀主体40设置有阀柱孔41。阀柱孔41是细长的孔,形成例如圆柱形状的空间。第1阀柱60和第2阀柱70能够沿着阀柱孔41的中心轴线ca在阀柱孔41内移动。

[0046]

另外,在本实施方式的控制阀30中,在阀主体40设置有与阀柱孔41连通的第1端口47b、第2端口48b以及通用端口46b。通过第1阀柱60在阀柱孔41内移动,从而能够切换第1端口47b与通用端口46b之间经由阀柱孔41的连接和阻断。另外,通过第2阀柱70在阀柱孔41内移动,从而能够切换第2端口48b与通用端口46b之间经由阀柱孔41的连接和阻断。

[0047]

以下,将与阀柱孔41的中心轴线ca平行的方向即第1阀柱60和第2阀柱70的移动方向称为轴向ad。另外,将轴向ad上的一侧(图1的纸面中的右侧)设为一侧sa且将另一侧(图1的纸面中的左侧)设为另一侧sb。为了使附图间的方向关系明确化,在图1~图7中,将轴向ad、一侧sa以及另一侧sb设为在附图间通用来表示。另外,轴向ad上的“外侧”是轴向ad上的远离控制阀30的中心的那一侧。相反,轴向ad上的“内侧”是轴向ad上的接近控制阀30的中心的那一侧。

[0048]

在阀主体40形成有供给通路p和罐通路t。供给通路p与液压回路20的泵等压力油加压输送部件连通。供给通路p通常填充或流动有被维持为高压的压力油。另一方面,罐通路t是回收未向致动器18供给的压力油、从致动器18排出来的压力油的通路。罐通路t通常与罐(未图示)连通。经由罐通路t回收到罐的压力油被压力油加压输送部件再次送入供给通路p。

[0049]

在阀主体40设置有经由止回阀cv与供给通路p连通的第1供给端口47a和第2供给端口(上述的第1端口)47b。第1供给端口47a和第2供给端口47b在阀柱孔41开口,并与阀柱孔41连通。另外,在阀主体40设置有与罐通路t连通的第1排出端口48a和第2排出端口(上述的第2端口)48b。第1排出端口48a和第2排出端口48b在阀柱孔41开口,并与阀柱孔41连通。

[0050]

而且,在阀主体40设置有与致动器18连通的第1致动器端口46a和第2致动器端口(通用端口)46b。第1致动器端口46a和第2致动器端口46b与构成致动器18的液压缸的互不

相同的室连通。在图示的例子中,第2致动器端口46b与贯通有杆的那一侧的杆室18a连通。第1致动器端口46a与未贯通有杆的那一侧的活塞室18b连通。第1致动器端口46a和第2致动器端口46b在阀柱孔41开口,并与阀柱孔41连通。

[0051]

在图示的例子中,第1排出端口48a、第1致动器端口46a以及第1供给端口47a在处于轴向ad上的一侧sa的区域中与阀柱孔41连通。从轴向ad上的一侧sa起依次是第1排出端口48a、第1致动器端口46a以及第1供给端口47a相对于阀柱孔41的连接位置(开口位置)。同样地,在图示的例子中,第2排出端口48b、第2致动器端口46b以及第2供给端口47b在处于轴向ad上的另一侧sb的区域中与阀柱孔41连通。从轴向ad上的另一侧sb起依次是第2排出端口48b、第2致动器端口46b以及第2供给端口47b相对于阀柱孔41的连接位置(开口位置)。

[0052]

此外,在图1所示的例子中,阀主体40具有:阀块50;第1侧块51x,其从轴向ad上的一侧sa固定到阀块50;以及第2侧块51y,其从轴向ad上的另一侧sb固定到阀块50。在图示的例子中,上述的各通路p、t和各端口46a、46b、47a、47b、48a、48b形成于阀块50。另一方面,阀柱孔41贯通阀块50,并从阀块50延伸到第1侧块51x和第2侧块51y。

[0053]

接着,对第1阀柱60和第2阀柱70进行说明。第1阀柱60和第2阀柱70是独立设置的构件。第1阀柱60和第2阀柱70是棒状的构件。第1阀柱60和第2阀柱70具有与阀柱孔41的截面形状相对应的截面。并且,第1阀柱60或第2阀柱70位于阀柱孔41内,从而限制压力油在阀柱孔41的该部分内沿着轴向ad流动。

[0054]

第1阀柱60具有朝向轴向ad上的内侧的第1顶端面62和朝向轴向ad上的外侧(一侧sa)的第1基端面63。在第1阀柱60设置有在第1顶端面62与第1基端面63之间贯通的第1贯通孔61。第1阀柱60在处于轴向ad上的一侧sa的区域具有扩宽(大径化)的第1鼓出部64。第1阀柱60在第1鼓出部64处沿着与轴向ad垂直的方向鼓出。第1鼓出部64形成有朝向轴向ad上的一侧sa的第1一侧肩部64x和朝向轴向ad上的另一侧sb的第1另一侧肩部64y。另外,第1阀柱60在轴向ad上的第1顶端面62与第1鼓出部64之间的区域具有缩窄(小径化)的缺口形成部65。即、第1阀柱60在缺口形成部65中形成缺口65c,作为结果,在与轴向ad垂直的方向上凹陷。

[0055]

同样地,第2阀柱70具有朝向轴向ad上的内侧的第2顶端面72和朝向轴向ad上的外侧(另一侧sb)的第2基端面73。在第2阀柱70设置有在第2顶端面72与第2基端面73之间贯通的第2贯通孔71。在图示的例子中,第1阀柱60位于第2阀柱70的轴向ad上的一侧sa。并且,第2阀柱70的第2顶端面72在轴向ad上与第1阀柱60的第1顶端面62相面对。另外,第2阀柱70在处于轴向ad上的另一侧sb的区域具有扩宽(大径化)的第2鼓出部74。即、第2阀柱70在第2鼓出部74处沿着与轴向ad垂直的方向鼓出。第2鼓出部74形成有朝向轴向ad上的一侧sa的第2一侧肩部74x和朝向轴向ad上的另一侧sb的第2另一侧肩部74y。

[0056]

第1阀柱60和第2阀柱70在阀柱孔41内沿着轴向ad移动,从而使两个端口经由阀柱孔41相连接,或阻断两个端口经由阀柱孔41的连接。在图示的例子中,连接的和阻断连接的两个端口成为于在轴向ad上相邻的位置处与阀柱孔41连通的两个端口。

[0057]

在图示的例子中,第1阀柱60切换第1致动器端口46a与第1供给端口47a之间的连接和阻断,且切换第1致动器端口46a与第1排出端口48a之间的阻断和连接。如上所述,第1阀柱60具有与阀柱孔41的截面形状相对应的截面。因而,第1阀柱60位于阀柱孔41内,从而限制压力油在阀柱孔41内沿着轴向ad流动。另一方面,第1阀柱60在缺口形成部65形成有缺

口65c。并且,以在轴向ad上与两个端口相对于阀柱孔41的连接位置(开口位置)重叠的方式、换言之以在与轴向ad垂直的方向上同两个端口相对于阀柱孔41的连接位置(开口位置)这两者相面对的方式配置缺口形成部65,从而经由缺口65c使在轴向ad上相邻的两个端口相互连接。即、通过使设置有缺口65c的第1阀柱60在轴向ad上移动,从而能够切换第1致动器端口46a与第1供给端口47a之间的连接和阻断,且切换第1致动器端口46a与第1排出端口48a之间的阻断和连接。

[0058]

在本实施方式中,能够使第1阀柱60的第1顶端面62和第2阀柱70在轴向ad上相互分开。此时,在第1阀柱60的第1顶端面62与第2阀柱70的第2顶端面72之间形成空间s。该空间s与第1阀柱60的缺口65c同样地发挥功能而切换两个端口的连接和连接阻断。具体而言,以在轴向ad上与两个端口相对于阀柱孔41的连接位置(开口位置)重叠的方式、换言之以在与轴向ad垂直的方向上同两个端口相对于阀柱孔41的连接位置(开口位置)这两者相面对的方式形成空间s,从而经由空间s使在轴向ad上相邻的两个端口相互连接。在图示的例子中,第1阀柱60和第2阀柱70通过调节空间s的位置,从而能够切换第2致动器端口(通用端口)46b与第2供给端口(第1端口)47b之间的连接和阻断,且能够切换第2致动器端口(通用端口)46b与第2排出端口(第2端口)48b之间的阻断和连接。

[0059]

接着,对用于使第1阀柱60和第2阀柱70在轴向ad上移动的结构进行说明。首先,在第1阀柱60与阀主体40之间设置有第1一侧室43ax和第1另一侧室43ay。第1一侧室43ax形成于第1阀柱60的第1鼓出部64的轴向ad上的一侧sa。第1鼓出部64的第1一侧肩部64x构成用于划分形成第1一侧室43ax的壁部的一部分。朝向轴向ad上的一侧sa的第1一侧肩部64x被第1一侧室43ax内的压力向轴向ad上的另一侧sb推压。在阀主体40设置有与第1一侧室43ax连通的第1一侧通路44ax。同样地,第1另一侧室43ay形成于第1阀柱60的第1鼓出部64的轴向ad上的另一侧sb。第1鼓出部64的第1另一侧肩部64y构成用于划分形成第1另一侧室43ay的壁部的一部分。朝向轴向ad上的另一侧sb的第1另一侧肩部64y被第1另一侧室43ay内的压力向轴向ad上的一侧sa推压。在阀主体40设置有与第1另一侧室43ay连通的第1另一侧通路44ay。

[0060]

在图示的例子中,第1一侧室43ax和第1另一侧室43ay形成于第1阀柱60与第1侧块51x之间。另外,第1一侧通路44ax和第1另一侧通路44ay形成于第1侧块51x。

[0061]

另外,控制阀30还具有控制第1阀柱60在轴向ad上的移动的移动控制部80。在图示的例子中,移动控制部80切换先导压力油相对于第1一侧通路44ax和第1另一侧通路44ay的供给和供给的停止。典型而言,这样的移动控制部80能够设为切换阀。

[0062]

此外,在第1阀柱60如上所述那样形成有第1贯通孔61。并且,在阀主体40设置有经由第1阀柱60的第1贯通孔61而与阀柱孔41的第1顶端面62所在的部分相连通的第1背压室42a。第1阀柱60的第1基端面63构成用于划分形成第1背压室42a的壁部的一部分。朝向轴向ad上的一侧sa的第1基端面63被第1背压室42a内的压力向轴向ad上的另一侧sb推压。另一方面,朝向轴向ad上的另一侧sb的第1顶端面62被阀柱孔41(空间s)内的压力向轴向ad上的一侧sa推压。通过使压力油在第1贯通孔61流动,从而使第1背压室42a内的压力维持成与阀柱孔41(空间s)内的压力相同。并且,通过使第1顶端面62的面积和第1基端面63的面积相同,从而能够使施加于第1顶端面62的力和施加于第1基端面63的力相同。因而,即使是在例如高压的压力油流入空间s的情况下,也能以较小的力使第1阀柱60顺利地移动。

[0063]

另外,阀主体40具有用于对未施加移动用的驱动力的状态即中立状态的第1阀柱60进行定位的第1定位部件56a。在图示的例子中,第1定位部件56a具有配置到第1一侧室43ax内的第1一侧推压构件57ax和配置到第1另一侧室43ay内的第1另一侧推压构件57ay。第1一侧推压构件57ax配置于阀主体40与第1阀柱60的第1一侧肩部64x之间。第1一侧推压构件57ax经由第1一侧肩部64x将第1阀柱60向轴向ad上的另一侧sb推压。第1另一侧推压构件57ay配置于阀主体40与第1阀柱60的第1另一侧肩部64y之间。第1另一侧推压构件57ay经由第1另一侧肩部64y将第1阀柱60向轴向ad上的一侧sa推压。能够使未施加驱动力的第1阀柱60定位在第1一侧推压构件57ax推压第1阀柱60的力与第1另一侧推压构件57ay推压第1阀柱60的力平衡的轴向ad上的位置。第1一侧推压构件57ax和第1另一侧推压构件57ay能够设为以压缩后的状态收容到第1一侧室43ax或第1另一侧室43ay内的弹性体、典型而言是压缩弹簧。

[0064]

另一方面,在第2阀柱70与阀主体40之间设置有第2一侧室43bx和第2另一侧室43by。第2一侧室43bx形成于第2阀柱70的第2鼓出部74的轴向ad上的一侧sa。第2鼓出部74的第2一侧肩部74x构成用于划分形成第2一侧室43bx的壁部的一部分。朝向轴向ad上的一侧sa的第2一侧肩部74x被第2一侧室43bx内的压力向轴向ad上的另一侧sb推压。在阀主体40设置有与第2一侧室43bx连通的第2一侧通路44bx。同样地,第2另一侧室43by形成于第2阀柱70的第2鼓出部74的轴向ad上的另一侧sb。第2鼓出部74的第2另一侧肩部74y构成用于划分形成第2另一侧室43by的壁部的一部分。朝向轴向ad上的另一侧sb的第2另一侧肩部74y被第2另一侧室43by内的压力向轴向ad上的一侧sa推压。在阀主体40设置有与第2另一侧室43by连通的第2另一侧通路44by。

[0065]

在图示的例子中,第2一侧室43bx和第2另一侧室43by形成于第2阀柱70与第2侧块51y之间。另外,第2一侧通路44bx和第2另一侧通路44by形成于第2侧块51y。

[0066]

上述的移动控制部80也控制第2阀柱70在轴向ad上的移动。移动控制部80切换先导压力油相对于第2一侧室43bx的供给和供给停止。与第2一侧室43bx连通的第2一侧通路44bx同与第1一侧室43ax连通的第1一侧通路44ax连通。并且,在利用移动控制部80的控制而向第1一侧室43ax供给先导压力油之际,也向第2一侧室43bx供给先导压力油。另外,在利用移动控制部80的控制而停止向第1一侧室43ax供给先导压力油之际,先导压力油向第2一侧室43bx的供给也停止。

[0067]

在第2阀柱70,与第1阀柱60同样地形成有第2贯通孔71。并且,在阀主体40设置有经由第2阀柱70的第2贯通孔71而与阀柱孔41的第2顶端面72所在的部分连通的第2背压室42b。第2阀柱70的第2基端面73构成用于划分形成第2背压室42b的壁部的一部分。朝向轴向ad上的另一侧sb的第2基端面73被第2背压室42b内的压力向轴向ad上的一侧sa推压。与第1阀柱60同样地,通过使第2顶端面72的面积和第2基端面73的面积相同,从而能够使施加于第2顶端面72的力和施加于第2基端面73的力相同。因而,即使是在例如高压的压力油流入空间s的情况下,也能以较小的力使第2阀柱70顺利地移动。

[0068]

另外,阀主体40具有用于对未施加移动用的驱动力的状态即中立状态的第2阀柱70进行定位的第2定位部件56b。在图示的例子中,第2定位部件56b具有配置到第2另一侧室43by内的第2另一侧推压构件57by。第2另一侧推压构件57by配置于阀主体40与第2阀柱70的第2另一侧肩部74y之间。第2另一侧推压构件57by经由第2另一侧肩部74y将第2阀柱70向

轴向ad上的一侧sa推压。在图示的例子中,在第2一侧室43bx未设置第2一侧推压构件。第2另一侧推压构件57by推压第2阀柱70,从而能够使未施加驱动力的第1阀柱60定位在轴向ad上的一侧sa。即、在图示的例子中,即使没有向第2另一侧通路44by供给先导压力油,也能够利用第2定位部件56b使第2阀柱70向轴向ad上的一侧sa移动。第2另一侧推压构件57by能够设为以压缩后的状态收容到第2另一侧室43by内的弹性体、典型而言是压缩弹簧。

[0069]

接着,主要参照图2~图4而对由以上的结构构成的控制阀30的动作进行说明。在此,图2~图4是概略地表示图1所示的控制阀30的结构要素的剖视图。

[0070]

在图2所示的状态下,移动控制部80未向任一通路44ax、44ay、44bx、44by供给先导压力油。即、移动控制部80停止向各室43ax、43ay、43bx、43by供给先导压力油。图2所示的控制阀30处于所谓的中立位置的状态。此时,第1阀柱60配置于由第1定位部件56a定位的预定的位置。同样地,第2阀柱70配置于由第2定位部件56b定位的预定的位置。

[0071]

在图2的状态下,第1阀柱60的形成缺口65c的缺口形成部65在轴向ad上仅与第1致动器端口46a重叠,在轴向ad上相对于其他端口偏离。换言之,缺口形成部65在与轴向ad垂直的方向上仅面对第1致动器端口46a,未面对其他端口。因而,第1致动器端口46a与第1供给端口47a和第1排出端口48a都不连通。

[0072]

同样地,在图2的状态下,第1阀柱60与第2阀柱70之间的空间s在轴向ad上仅与第2致动器端口(通用端口)46b重叠,在轴向ad上相对于其他端口偏离。换言之,空间s在与轴向ad垂直的方向上仅面对第2致动器端口46b,未面对其他端口。因而,第2致动器端口(通用端口)46b与第2供给端口(第1端口)47b和第2排出端口(第2端口)48b都不连通。采用别的表述,第1阀柱60位于阀柱孔41中的处于第2致动器端口(通用端口)46b与第2供给端口(第1端口)47b之间的部分,阻断第2致动器端口(通用端口)46b和第2供给端口(第1端口)47b。第2阀柱70位于阀柱孔41中的处于第2致动器端口(通用端口)46b与第2排出端口(第2端口)48b之间的部分,阻断第2致动器端口(通用端口)46b和第2排出端口(第2端口)48b。

[0073]

接着,在图3所示的状态下,移动控制部80向第1一侧通路44ax和第2一侧通路44bx供给先导压力油。即、向第1一侧室43ax和第2一侧室43bx供给先导压力油。由此,从第1另一侧室43ay和第2另一侧室43by排出先导压力油,如图3所示,第1阀柱60和第2阀柱70从图2所示的中立位置向轴向ad上的另一侧sb移动。

[0074]

在图3的状态下,第1阀柱60的形成缺口65c的缺口形成部65在轴向ad上与第1致动器端口46a和第1供给端口47a这两者重叠,在轴向ad上相对于其他端口偏离。换言之,缺口形成部65在与轴向ad垂直的方向上面对第1致动器端口46a和第1供给端口47a这两者,未面对其他端口。其结果,第1致动器端口46a经由阀柱孔41的缺口65c所在的部分与第1供给端口47a连通。并且,从供给通路p供给的压力油通过第1供给端口47a和第1致动器端口46a而向致动器18的活塞室18b流入。

[0075]

另外,在图3的状态下,第1阀柱60与第2阀柱70之间的空间s在轴向ad上与第2致动器端口46b和第2排出端口48b这两者重叠,在轴向ad上相对于其他端口偏离。换言之,空间s在与轴向ad垂直的方向上面对第2致动器端口46b和第2排出端口48b这两者,未面对其他端口。其结果,第2致动器端口46b经由阀柱孔41的空间s所在的部分与第2排出端口48b连通。并且,从致动器18的杆室18a排出的压力油通过第2致动器端口46b和第2排出端口48b而回收于未图示的罐。

[0076]

采用别的表述,在图3的状态下,第1阀柱60位于阀柱孔41中的处于第2致动器端口(通用端口)46b与第2供给端口(第1端口)47b之间的部分,阻断第2致动器端口(通用端口)46b和第2供给端口(第1端口)47b。另一方面,第2阀柱70位于阀柱孔41中的比处于第2致动器端口(通用端口)46b与第2排出端口(第2端口)48b之间的部分靠第2排出端口(第2端口)48b侧的位置,使第2排出端口(第2端口)48b在阀柱孔41至少局部地开口。由此,第2阀柱70连接第2致动器端口(通用端口)46b和第2排出端口(第2端口)48b。

[0077]

在本实施方式中,第1阀柱60和第2阀柱70是独立的构件。因而,在图3中以双点划线表示的宽度较窄(细径)的连结部90不存在于第1阀柱60与第2阀柱70之间。因而,能够加粗从第2致动器端口46b朝向第2排出端口48b的压力油在阀柱孔41内的流路。也就是说,能够增大从第2致动器端口46b朝向第2排出端口48b的压力油的流路截面积。此外,能够减小从第2致动器端口46b朝向第2排出端口48b的压力油的摩擦阻力。由此,与设置有连结部90的情况相比较,能够大幅度地减少控制阀30内的压力损失。

[0078]

接着,在图4所示的状态下,移动控制部80向第1另一侧室43ay供给先导压力油。即、向第1另一侧室43ay供给先导压力油。由此,从第1一侧室43ax排出先导压力油,如图4所示,第1阀柱60从图2所示的中立位置向轴向ad上的一侧sa移动。

[0079]

在图4的状态下,第1阀柱60的形成有缺口65c的缺口形成部65在轴向ad上与第1致动器端口46a和第1排出端口48a这两者重叠,在轴向ad上相对于其他端口偏离。换言之,缺口形成部65在与轴向ad垂直的方向上面对第1致动器端口46a和第1排出端口48a这两者,未面对其他端口。其结果,第1致动器端口46a经由阀柱孔41的缺口65c所在的部分与第1排出端口48a连通。并且,从致动器18的活塞室18b排出的压力油通过第1致动器端口46a和第1排出端口48a而回收于未图示的罐。

[0080]

在图4的状态下,第1阀柱60与第2阀柱70之间的空间s在轴向ad上与第2致动器端口46b和第2供给端口47b这两者重叠,在轴向ad上相对于其他端口偏离。换言之,空间s在与轴向ad垂直的方向上面对第2致动器端口46b和第2供给端口47b这两者,未面对其他端口。其结果,第2致动器端口46b经由阀柱孔41的空间s所在的部分与第2供给端口47b连通。并且,从供给通路p供给的压力油通过第2供给端口47b和第2致动器端口46b而向致动器18的杆室18a流入。

[0081]

采用别的表述,在图4的状态下,第1阀柱60位于阀柱孔41中的比处于第2致动器端口(通用端口)46b与第2供给端口(第1端口)47b之间的部分靠第2供给端口(第1端口)47侧的位置,使第2供给端口(第1端口)47b在阀柱孔41至少局部地开口。由此,第1阀柱60连接第2致动器端口(通用端口)46b和第2供给端口(第1端口)47b。

[0082]

此外,在图示的例子中,移动控制部80在图4的状态下未向第1一侧室43ax和第2另一侧室43by供给先导压力油。此时,第2阀柱70被第2定位部件56b的第2另一侧推压构件57by定位。即、在图4所示的状态下,第1阀柱60从图2所示的状态起沿着轴向ad向一侧sa移动,但第2阀柱70在轴向ad上位于与图2所示的状态的位置相同的位置。即、第1阀柱60和第2阀柱70不同步地移动。

[0083]

并且,连接着两个端口(具体而言,第2致动器端口46b和第2供给端口47b)的图4的状态下的第1阀柱60和第2阀柱70的沿着轴向ad的分开距离ld比阻断两个端口的连接的图2的状态下的第1阀柱60和第2阀柱70的沿着轴向ad的分开距离ld长。作为结果,能够使所连

接的两个端口中的至少一个更大幅度地暴露于阀柱孔41。在图示的例子中,第2致动器端口46b相对于阀柱孔41的连接部位未被第2阀柱70堵塞,在阀柱孔41大幅度开口。即、除了去除上述的连结部90之外,还进一步延长第1阀柱60与第2阀柱70之间的分开距离ld而扩大空间s,从而能够进一步大幅度地减少控制阀30内的压力损失。

[0084]

在上述的一实施方式中,控制阀30具有设置有阀柱孔41的阀主体40和以能在阀主体40的阀柱孔41移动的方式设置的第1阀柱60和第2阀柱70。根据这样的控制阀30,在经由阀柱孔41将与阀柱孔41连通的两个端口连接起来之际,能够在阀柱孔41内使第1阀柱60和第2阀柱70相互分开。因而,能够使第1阀柱60和第2阀柱70向阀柱孔的应该连接的两个端口相对于阀柱孔41的开口位置(连接位置)之间的区域外移动。由此,能够避免因阀柱的宽度较窄(细径)的部分90(参照图3)残留在阀柱孔41的连接两个端口的区域而导致的截面积的减少、该部分90的表面处的摩擦。作为结果,能够有效地减少控制阀30中的压力损失。

[0085]

另外,在上述的一实施方式中,控制阀30具有:阀主体,其设置有阀柱孔41和与阀柱孔41连通的至少第1端口(第2供给端口)47b、第2端口(第2排出端口)48b、以及通用端口(第2致动器端口)46b;第1阀柱60,其能够在阀主体40的阀柱孔41移动,且能够经由阀柱孔41使第1端口(第2供给端口)47b和通用端口(第2致动器端口)46b连接;以及第2阀柱70,其能够在阀主体40的阀柱孔41移动,且能够使第2端口(第2排出端口)48b和通用端口(第2致动器端口)46b连接。根据这样的控制阀30,在经由阀柱孔41而将与阀柱孔41连通的两个端口连接起来之际,能够使第1阀柱60和第2阀柱70在阀柱孔41内相互分开。因而,能够使第1阀柱60和第2阀柱70向阀柱孔41的应该连接的两个端口相对于阀柱孔41的开口位置(连接位置)之间的区域外移动。由此,能够避免因阀柱的宽度较窄(细径)的部分90(参照图3)残留在阀柱孔41的连接两个端口的区域而导致的截面积的减少、该部分90的表面处的摩擦。作为结果,能够有效地减少控制阀30中的压力损失。

[0086]

在上述的一实施方式的一具体例中,第1阀柱60和第2阀柱70不同步地移动。即、能够使第1阀柱60和第2阀柱70独立地移动。根据这样的例子,能够更有效地减少压力损失。

[0087]

在上述的一实施方式的一具体例中,连接着两个端口(例如,第2致动器端口46b和第2供给端口47b)的状态下的第1阀柱60和第2阀柱70的分开距离ld比阻断两个端口的连接的状态下的第1阀柱60和第2阀柱70的分开距离ld长。根据这样的例子,在连接两个端口之际,能够更有效地减少压力损失。另外,在阻断两个端口的连接之际,能够有效地防止意外的压力油的泄漏。

[0088]

在上述的一实施方式的一具体例中,控制阀30包括:第1背压室42a,其经由设置到第1阀柱60的第1贯通孔61而与阀柱孔41连通;以及第2背压室42b,其经由设置到第2阀柱70的第2贯通孔71而与阀柱孔41连通。根据这样的例子,能够大幅度地减少第1阀柱60的驱动所需要的驱动力。另外,能够大幅度地减少第2阀柱70的驱动所需要的驱动力。由此,能够使控制阀30的结构简单化而谋求控制阀30的小型轻量化。

[0089]

在上述的一实施方式的一具体例中,在第1阀柱60向一侧移动之际(例如,从图2所示的状态沿着轴向ad向另一侧sb移动成图3所示的状态之际),第2阀柱70也向一侧移动,另一方面,在第1阀柱60向另一侧移动之际(例如,从图2所示的状态沿着轴向ad向一侧sa移动成图4所示的状态之际),第2阀柱70静止。根据这样的例子,能够使得用于驱动第2阀柱70的结构和控制简易。另外,在第2阀柱70静止着的状态下仅使第1阀柱60移动,从而能够将由空

间s形成的压力油的流路确保得较大,也能够更有效地减少压力损失。

[0090]

在上述的一实施方式的一具体例中,表示控制阀30具有控制用于驱动第1阀柱60和第2阀柱70的先导压力油的供给的移动控制部(压力油供给控制部、压力油供给控制阀)80的例子。利用一个移动控制部80控制第1阀柱60的移动和第2阀柱70的移动这两者。根据这样的例子,能够利用一个驱动部(压力油供给控制部、压力油供给控制阀)控制第1阀柱和第2阀柱的位置,因此,能够谋求方向切换阀的小型轻量化。

[0091]

一边参照具体例一边对一实施方式进行了说明,但上述的具体例的意图并不在于限定一实施方式。上述的一实施方式能以其他各种具体例进行实施,能够在不脱离其主旨的范围进行各种省略、置换、变更、追加。

[0092]

以下,一边参照附图一边对变形的一个例子进行说明。在以下的说明和以下的说明所使用的附图中,对于能与上述的具体例同样地构成的部分,使用与上述的具体例中的对应的部分所使用的附图标记相同的附图标记,并且,省略重复的说明。

[0093]

首先,也可以是,第1阀柱60和第2阀柱70在向轴向ad上的任一侧移动之际都同步地移动。根据这样的例子,能够利用简单的控制和结构有效地减少压力损失。

[0094]

具体而言,也可以如下这样构成控制阀30。首先,第2定位部件56b除了具有第2另一侧推压构件57by之外,还在第2一侧室43bx内具有第2一侧推压构件。该第2一侧推压构件配置于阀主体40与第2阀柱70的第2一侧肩部74x之间,经由第2一侧肩部74x将第2阀柱70向轴向ad上的另一侧sb推压。位于中立位置的第2阀柱70配置于来自第2另一侧推压构件57by的力与来自第2一侧推压构件的力平衡的位置,并能够从中立位置向轴向ad上的两侧移动。

[0095]

另外,移动控制部80除了切换先导压力油相对于第2一侧室43bx的供给和供给停止之外,也切换先导压力油相对于第2另一侧室43by的供给和供给停止。具体而言,也可以将与第2另一侧室43by连通的第2另一侧通路44by同与第1另一侧室43ay连通的第1另一侧通路44ay连接。根据该例子,在利用移动控制部80的控制而向第1另一侧室43ay供给先导压力油之际,也向第2另一侧室43by供给先导压力油。另外,在利用移动控制部80的控制而停止向第1另一侧室43ay供给先导压力油之际,先导压力油向第2另一侧室43by的供给也停止。

[0096]

根据这样的例子,能够使第1阀柱60和第2阀柱70同步地移动。根据该例子,能够利用简单的控制和结构有效地减少压力损失。

[0097]

另外,在上述的例子中,利用一个移动控制部80控制第1阀柱60的移动和第2阀柱70的移动这两者。然而,并不限于该例子,控制阀30也可以独立地具有控制第1阀柱60的移动的第1移动控制部80a和控制第2阀柱70的移动的第2移动控制部80b。根据该例子,能够独立地控制第1阀柱60和第2阀柱70的移动。因而,能够更有效地减少压力损失。

[0098]

作为这样的变形的一个例子,也可以是,图5所示的控制阀30独立地具有:第1移动控制部(第1压力油供给控制部)80a,其控制用于驱动第1阀柱60的先导压力油的供给;以及第2移动控制部(第2压力油供给控制部)80b,其控制用于驱动第2阀柱70的先导压力油的供给。根据这样的例子,能够利用简易的结构和简易的控制独立地控制第1阀柱60和第2阀柱70的移动。

[0099]

在图5所示的例子中,第1移动控制部80a和第2移动控制部80b与上述的移动控制部80同样地能由例如切换流路的切换阀构成。例如图6所示的状态是从图2所示的中立状态

起使第1阀柱60和第2阀柱70一起沿着轴向ad向另一侧sb移动而成的。不过,第2阀柱70的沿着轴向ad的向一侧sa的移动量比第1阀柱60的沿着轴向ad的向一侧sa的移动量长。其结果,连接两个端口(第2致动器端口46b和第2排出端口48b)的图6的状态下的第1阀柱60和第2阀柱70在轴向ad上的分开距离ld比阻断两个端口的连接的图2的状态下的第1阀柱60和第2阀柱70的分开距离ld长。根据这样的例子,能够更有效地减少压力损失。此外,图6中的第1阀柱60的位置与图3中的第1阀柱60的位置相同,在图6中以双点划线表示的第2阀柱70的位置与图3中的第2阀柱70的位置相同。并且,连接两个端口(第2致动器端口46b和第2排出端口48b)的图3的状态下的第1阀柱60和第2阀柱70在轴向ad上的分开距离ld与阻断两个端口的连接的图2的状态下的第1阀柱60和第2阀柱70的分开距离ld相同。

[0100]

另一方面,在图5所示的控制阀30中,在使第1阀柱60沿着轴向ad向一侧sa移动之际,第2移动控制部80b既可以如图4所示的例子那样使第2阀柱70保持静止,也可以使第2阀柱70沿着轴向ad向一侧sa移动也比第1阀柱60的移动量少的移动量。

[0101]

不过,根据成为驱动对象的致动器的种类,利用称为单动式、锤式等的控制方法控制压力油相对于该致动器的供排。只要是通常的控制方法,就以一个控制阀内的两个系统的通路同时进行压力油向致动器的供给和压力油从致动器的排出这两者。利用驱动阀柱的比例阀的控制使压力油向致动器的供给量和压力油从致动器的排出量平衡。然而,在称为单动式、锤式等的控制方法中,如通常这样通过阀柱的驱动而实现压力油向致动器的供给,但压力油从致动器排出的排出路径维持在全开或开放了一定量的状态。例如,冲锤等机械装备在所供给的压力油压力超过了预定值的情况下排出压力油。因而,压力油经由控制阀向致动器的供给量与压力油的排出量大幅度不同。若从控制阀进行这样的压力油的排出,则存在控制阀破损的可能性。因而,在称为单动式、锤式等的控制方法中,需要另外设置不通过控制阀的专用的排出路径,液压回路复杂化且液压设备大型化。

[0102]

另一方面,本实施方式也极其适合于这样的称为单动式、锤式等的控制方法。例如,如图6所示,控制第1阀柱60的位置,从而能够控制向致动器18的压力油供给量。另一方面,通过将第2阀柱70维持在预定的位置,例如,通过将第2阀柱70维持在使第2排出端口48b全开的位置,从而不管第1阀柱60的位置如何,都能够在控制阀30内确保可始终排出预定量的压力油的压力油排出路径。因而,不必设置另外的排出路径,而谋求液压回路20的单纯化和液压设备15的小型轻量化。

[0103]

而且,在上述的具体例中,示出了移动控制部80、80a、80b使用切换先导压力油的供给和供给停止的压力油供给控制部(例如压力油供给控制阀)而构成的例子,但并不限于该例子,也可以使用其他部件、例如马达等。

[0104]

另外,在上述的例子中,表示在一直线状的阀柱孔41内配置有第1阀柱60和第2阀柱70这两者的例子。在该例子中,第1阀柱60的一部分和第2阀柱70的一部分能配置于阀柱孔41内的相同的位置。然而,并不限于上述的例子。例如,如图7和图8所示,也可以是,能够使第1阀柱60在第1阀柱孔41a内移动,能够使第2阀柱70在第2阀柱孔41b内移动。在图7和图8所示的例子中,第1阀柱孔41a的中心轴线ca1与第2阀柱孔41b的中心轴线ca2错开,未位于同一直线上。

[0105]

在图7和图8所示的例子中,控制阀30具有:阀主体40,其设置有第1阀柱孔41a和与第1阀柱孔41a连通的第1端口(第2供给端口47b)、第2阀柱孔41b和与第2阀柱孔41b连通的

第2端口(第2排出端口48b)、以及与第1阀柱孔41a和第2阀柱孔41b连通的通用端口(第2致动器端口46b);第1阀柱60,其能够在阀主体40的第1阀柱孔41a移动,且能够经由第1阀柱孔41a连接第1端口(第2供给端口47b)和通用端口(第2致动器端口46b);以及第2阀柱70,其能够在阀主体40的第2阀柱孔41b移动,且能够连接第2端口(第2排出端口48b)和通用端口(第2致动器端口46b)。利用该控制阀30也能够起到与上述的一实施方式的作用效果同样的作用效果。

[0106]

此外,以上说明了针对上述的一实施方式的几个变形例,当然,也能够适当组合多个变形例来使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1