增压系统的驱动保护以及管理方法与流程

[0001]

本发明涉及包括至少两个液压泵的增压系统的驱动保护以及管理方法,特别是用于优化所述液压泵的启动和停止。

[0002]

上述方法特别(但非唯一)地在民用和工业领域中在配备有定速或变速电机的泵和增压单元的领域中找到了有用的应用。

[0003]

本发明还涉及适于实施该方法的增压系统。

背景技术:

[0004]

在本领域中,已知用于泵送液体、尤其是民用或工业用水的设备通常配备有合适的增压系统或单元,该增压系统或单元包括一个或多个用于为配水管网供能的定速和/或变速电动泵。一个或多个高压釜以及一个或多个压力开关和/或流量计连接到该系统。

[0005]

在小型设备中,高压釜由水箱(tank)组成,水箱中的弹性隔膜将包含压缩气体的第一腔室与连接到配水管网的第二腔室分隔开。因此,一定数量的水被收集在连接到配水管网的腔室中,以使设备操作更加灵活,避免泵的启动和停止过于频繁。实际上,当配水管网中的压力降低时,通过利用包含在第二腔室中的水,可以在泵没有开始运行的情况下向用户输送水。通过由作用在隔膜上的第一腔室中存在的压缩气体产生的推力使水循环。

[0006]

输送持续进行直到在网络中达到用户预定义的最小压力值为止,在该压力下,压力开关启动泵,以恢复网络和水箱中推荐的最大压力。达到最大压力后,最大压力开关将关闭泵。

[0007]

因此,从本说明书中可以理解,高压釜如何实现缓冲功能,从而避免了时间间隔过短的泵的启动和停止(这可能会损坏叶轮以及损坏将叶轮与轴连为一体的连接)。

[0008]

然而,由于弹性隔膜或压缩气体供应系统的破坏,高压釜会发生故障。在这些情况下,高压釜失去缓冲作用,因此任何用户甚至都需要从网络中抽取少量的水来启动泵。在这种情况下,随着消耗量的变化,增压设备中包括的一个或多个泵突然连续地启动和停止,从而很快导致电驱动的损坏、特别是操作该电动泵的电机的接触器的损坏。

[0009]

因此,在增压设备的所有组件中出现了扩散性损坏,并且在向最终用户输送水的步骤中发生了明显的恶化。

[0010]

当前,为了补救这些缺点,正在寻找特定的解决方案和方法,其允许通过采用自主和独立的增压单元来调节泵的驱动,并且相应地保护系统的电驱动。

[0011]

在这种情况下,第0001336166号意大利专利文献示出了一种用于保护电泵中的电驱动的方法和系统,其中移除了泵的模拟控制板。

[0012]

根据应用于模拟-数字混合解决方案的类似原理,第9863425b2号美国专利文献移除了用于管理压力和流量信号的集中式电子控制设备,旨在根据用户期望的舒适性参数同时确保水的输送。

[0013]

然而,这些系统还不能确保迅速解决保护所采用的泵的电驱动问题。

[0014]

第es2620685b1号西班牙专利文献提出了另一种解决方案,用于根据检测到的不

同配置以不同方式运行的并联泵系统。

[0015]

尽管是有利的,但是该解决方案特别复杂并且在设置操作配置时不容易执行。

[0016]

因此,本发明的目的在于提供一种方法,该方法不产生现有技术的缺点,并且该方法通过有效地控制每个泵的驱动次数来允许保护增压系统的电驱动。

[0017]

另一个目的在于提供一种方法,该方法能够通过使用增压系统的每个泵的唯一输送压力作为实时测量的数据来优化增压系统的驱动次数。

[0018]

另一个目的在于提供一种方法,该方法允许以彼此独立的方式使用泵,同时确保增压系统的整体可靠性和最小化机电一体化部件的磨损。

[0019]

另一个目的在于提供一种方法和系统,该方法和系统仅通过更换所采用的一个或多个泵就可以在现有组件中实施。

[0020]

另一个目的在于提供一种方法和系统,该方法和系统可以由用户以迅速且高度直观的方式使用,而无需特别的特定技能。

[0021]

最后,另一个目的在于提供一种可以以节省成本方式实现的方法和系统。

技术实现要素:

[0022]

本发明所基于的解决方案理念在于提供一种方法,该方法允许通过最小化以连续方式检测到的参数的数量并基于一系列预设参数来实施推导算法来识别增压系统的操作。

[0023]

通过包括至少两个可操作地独立的液压泵的增压系统的驱动保护和管理方法解决了上述技术问题,该方法包括以下步骤:由用户通过每个液压泵处的电控单元设置多个预定参数、通过每个液压泵的输送管道处的至少一个压力传感器检测至少一个压力值,并通过利用各个电控单元对在每个液压泵处获得的预设参数和至少一个压力值进行管理和插值,以顺序和/或同步的方式确定至少两个液压泵的驱动。

[0024]

有利地,本方法允许优化增压系统的开启和关闭动作的次数,最小化且均等地分配机电部件的磨损。

[0025]

根据特定实施例,根据本发明的方法还包括校准增压系统的步骤,其中定义和设定至少一个系统最大压力。

[0026]

有利地,这避免了存在于增压系统的不同泵上的压力传感器之间的可能的校准偏差。

[0027]

优选地,还提供限定增压系统的所有液压泵共有的操作范围的步骤。

[0028]

有利地,这允许进一步优化增压系统中所涉及的机电部件的磨损程度。

[0029]

仍然优选地,根据本发明的方法还包括生成每个液压泵特有的临时索引的步骤。

[0030]

有利地,该临时索引允许方法更新法则被及时地执行迭代。

[0031]

更优选地,根据本发明的方法通过在每个液压泵的输送管道处的至少一个压力传感器来提供多个压力值的检测,以及通过在每个液压泵处的电控单元来计算该多个值的插值函数的至少一个一阶导数的步骤。

[0032]

有利地,该计算允许确定所测量的压力的趋势并且及时满足用户所需的回路需求。

[0033]

优选地,根据本发明的方法还包括识别和设置液压泵的顺序驱动中的等待时间的步骤。

[0034]

有利地,本发明允许获得增压系统的泵的开关动作的改进分布。

[0035]

更优选地,该方法还包括步骤:通过校正常数来校正每个液压泵处的电控单元中设置的等待时间。

[0036]

有利地,根据预测功能存储在安装步骤中的该常数允许随着时间校正等待时间值。

[0037]

根据特定实施例,根据本发明的方法还提供了该方法的至少两个步骤的迭代重复。

[0038]

有利地,该方面允许增压系统状态的连续更新和系统响应的更新。

[0039]

根据不属于所要求保护的发明的示例,增压系统的驱动保护和管理方法还包括步骤:在启动压力和停止压力之间设置至少一个阈值常数和/或至少一个最小操作范围。

[0040]

有利地,这对于在已经由单个控制板控制的系统中的实施特别有效。

[0041]

优选地,通过计时器来检测和确定开启和关闭的范围。

[0042]

有利地,该解决方案对于由单个控制板控制的前述系统是有效的。

[0043]

根据本发明的另一方面,提供了一种增压系统,该增压系统包括至少两个液压泵、每个液压泵的输送管道处的至少一个压力传感器以及每个液压泵处的电控单元,该增压系统适于执行根据本发明的方法。

[0044]

有利地,根据本发明的系统允许通过开启和关闭动作的适当关系来保护内部机电元件。

[0045]

参考以非限制性示例的方式给出的附图,从本发明优选而非唯一的实施例的以下详细描述中,其他特征和优点将变得更为清楚。

附图说明

[0046]

附图中:

[0047]

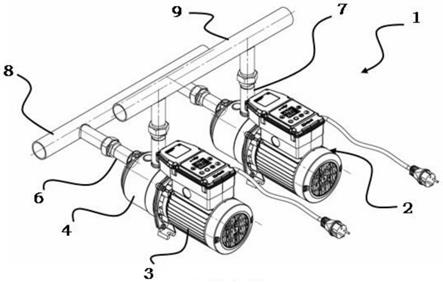

图1表示根据本发明的方法的第一实施例的示范性增压系统的立体图;

[0048]

图2表示图1中的增压系统的俯视图;

[0049]

图3表示图1中的增压系统的主视图;

[0050]

图4表示图1中的增压系统的侧视图;

[0051]

图5表示根据本发明的方法的操作的示例图表;

[0052]

图6表示不属于本发明的示范性增压系统的立体图;

[0053]

图7表示图6中的增压系统的俯视图;

[0054]

图8表示图6中的增压系统的主视图。

具体实施方式

[0055]

参考附图,附图标记1全文中示意性地表示根据本发明制造的增压系统。

[0056]

图1至图4具体示出了包括两个液压泵2的增压系统1。如随后将更为清楚描述的,该实施例为由权利要求书限定的保护范围的示例性且非限制性的。实际上,通常增压系统1可以提供数量为np个的相关联的液压泵2。

[0057]

每个液压泵2包括电机3和液压单元4。每个液压泵2包括电控单元5。

[0058]

电机3和液压单元4通过驱动轴(未示出)运动地联接。

[0059]

电机3优选为异步两相类型的。

[0060]

吸液管道6和输液管道7从液压单元4分支出来,这两个管道优选地通过螺纹联接分别与增压系统1的供应管8和分配管9联接。

[0061]

在图1的示范性实施例中,电机3横向联接至电控单元5。电控单元5包括电子控制板(未示出)和界面显示器10。电控单元通过连接电缆11供电。

[0062]

电控单元5还包括连接至电子控制板的压力传感器(未示出)。压力传感器适于检测输液管道7内的液体压力,并因此调整增压系统1的启动/停止循环。每个液压泵2包括压力传感器。如随后更为清楚描述的,本说明书是由所附权利要求书限定的保护范围的示范性而非限制性的。

[0063]

电机3通过后盖13处花键连接到驱动轴的冷却风扇12进行冷却。冷却风扇12容纳在通风的壳体14中,该壳体联接到后盖13。

[0064]

电控单元5适于管理和控制增压系统1的液压泵2的至少一个操作参数,特别是通过集成在液压泵2的结构中的压力传感器的检测来管理和控制。

[0065]

由电控单元5管理和控制的变量特别地(而非唯一地)包括由每个液压泵2的压力传感器测量的计示压力hs、由用户设置的设备最小压力hmin、由用户设置的设备最大压力hmax、在安装步骤中对于每个液压泵2都固定相等的时间单位δt。

[0066]

另外,电控单元5将各个临时编号np与每个液压泵2相关联,该临时编号np可从1到np变化,np根据具体情况而变化,并且每个液压泵2具有独立索引n。

[0067]

更进一步地,在具有顺序开启动作的实施例中,确定等待时间tatt,该等待时间与增压系统1的液压泵2的顺序开启或关闭发生的时间偏移有关。

[0068]

校正常数kpc也与等待时间tatt相关联。该校正常数kpc基于对由每个液压泵2的传感器测量的压力进行插值的函数的一阶导数的值和二阶导数的符号的演变来进行预测校正。校正常数kpc的值可以存储在表中,该表可以在增压系统1的安装步骤中进行修改。如果发生用户的分布式抽取(distributed withdrawals),则kpc的值将介于零和1之间。相反,在检测到具有最小压力损失的微小抽取量的情况下(例如在滴落条件下),kpc的值远大于1。

[0069]

因此,对于具有各自的临时编号np的每个泵的等待时间参数tatt被确定为tattnp=kpc*np*δt。

[0070]

根据第一实施例,在安装和设置参数的步骤结束后进行校准增压系统1的步骤。在该步骤中,增压系统1以最大压力hmax增压。最大压力hmax由包括在增压系统1的np个液压泵中的任何液压泵2测量。因此,该液压泵2被设置为系统的基准液压泵,并且由增压单元的每个泵的传感器测量的所有压力被定义为hmax。该校准步骤允许避免每个液压泵2的压力传感器的可能的校准偏差。关于最小压力hmin,还可设置类似的校准步骤。在该校准步骤中,将校正参数kpc设置为1。

[0071]

然后提供限定操作范围的步骤,该操作范围由增压系统1的所有液压泵2共有的最大压力hmax和最小压力hmin限定。

[0072]

与基准液压泵不同的液压泵2与介于1和np之间的各个临时编号np相关联。

[0073]

一旦启动增压系统1,每个压力传感器检测到计示压力hs,并且电控单元5确定对计示压力hs的趋势进行插值的函数以及该插值函数的一阶和二阶导数。

[0074]

如果计示压力hs的值低于最小压力hmin,则对应于np值为1的液压泵2启动并保持开启状态,直到计示压力hs高于最大压力hmax。

[0075]

此外,如果一阶和二阶导数表示回路中的压力正在增加,则将大于1的值分配给校正常数kpc,校正常数kpc根据检测到的计示压力hs的函数的斜率在列出的值之间进行选择。在这种情况下,对应于np值为1的液压泵2将压力恢复到基准状态,从而为用户提供符合设备规格的输送量。

[0076]

如果一阶和二阶导数表明回路中的压力正在减小,则将小于1的值分配给校正常数kpc,校正常数kpc根据检测到的计示压力hs的函数的斜率在列出的值之间进行选择。

[0077]

在这种情况下,对应于np值为1的液压泵2不会使回路压力回到基准状态,也不会为用户提供符合规格的输送量。因此,可以对tattnp进行动态修改,以最大程度地满足用户的输送要求。

[0078]

在等于tattnp的持续时间内,所有泵稳定地停留在hs监视步骤中,而不会开启。仅有各自的临时编号np为1的泵的等待时间值tatt为0。

[0079]

一旦经过了较短的观察时间,即对应于各自的临时编号为2的液压泵2的观察时间,如果压力传感器测得的计示压力值hs低于最大压力hmax,则该液压泵也开启。类似地,对所有其他液压泵2执行相同的操作,其顺序由值tattnp确定。

[0080]

当每个泵中的压力传感器测得的计示压力hs高于或等于最大压力hmax时,所有液压泵都将关闭,因为整个回路都根据所需的规格进行了增压。

[0081]

一旦所有液压泵2都关闭,则根据以下定律更新液压泵2的各个索引:

[0082]-如果np=np,则设置np=1

[0083]-如果np=n,则设置np=n+1

[0084]

所描述的第一实施例对于在液压泵2的机电部件中均等地分布磨损特别有效。

[0085]

在图5中,设置有刚刚描述的类型的np个泵的增压系统1的操作和性能的图表以曲线q/h表示,其中q是增压输入物所需的流量,h是相关的液压头。还表示了具有稳定、比例和二次h的操作曲线。

[0086]

在本发明的第二实施例中,在初始步骤中,生成包括在值1和np之间的各个临时数np,并以随机方式将其与每个泵相关联,并且对于每个泵,如已经描述的,电控单元5计算等待时间参数tattnp。

[0087]

然后进行类似于第一实施例中提供的泵开启和关闭步骤。

[0088]

一旦所有泵的关闭完成,提供迭代的重复。

[0089]

在描述的第二实施例中,可能出现若干液压泵的各自临时数np的重叠,因此这些液压泵可以同时开启。在这种情况下,操作时间成比例地减少,从而改善了随机过程的分布。

[0090]

可替代地,可以基于最大压力hmax和最小压力hmin之间的范围来提供由电控单元5确定的液压泵2的开启和关闭,对于增压系统1的每个液压泵2该范围适当地偏移。

[0091]

在这种情况下,在电控单元5中设置被定义为“shift”的变量,即阈值常数,以定义每个液压泵2的开启和关闭范围。通过计时器检测和确定开启和关闭的范围的定义。此外,设置每个液压泵2的开启压力和关闭压力之间的最小操作范围x,以实现每个液压泵2的开启时间的最佳分配并减少每小时的启动次数。该最小范围x通常但不限于固定在1至1.5bar

之间。

[0092]

通过识别索引id识别每个液压泵2。

[0093]

通过限定合适的阈值常数“shift”,来设置液压泵2的所有操作范围的分布。

[0094]

以t表示压力传感器的测量公差,大于t并且对于所有的液压泵2都相等的阈值常数“shift”是固定的。对于每个液压泵2设置开启压力pstart、停止压力pstop值并且设置泵的数量np。

[0095]

优选而非唯一地采用以下公式:

[0096]

pstop,i=pstop

–

i

·

shift

[0097]

pstart,i=pstart+(np-i)shift

[0098]

从要满足的边界条件开始:

[0099]

shift=(pstop-pstart-x)/(np-1)

[0100]

shiftmin=t

[0101]

获得操作公式:

[0102]

(pstop,min-pstart,max)=δpmin=t

·

(np-1)+x

[0103]

基于用户设置的识别索引id,每个泵根据其自身的第i个阈值进行设置,以均等地分配操作压力范围。为了使泵经受相似的磨损程度,通过适当地交换每个液压泵的基准索引id,来获得液压泵2的操作交替。实际上,在使每个泵彼此完全独立的同时,优选地将作为时钟函数的增压单元1的供电网络电压周期用作用于交换识别索引id的同步信号。通过计算正弦电压峰值来测量供电网络电压周期。该信号的优选而非唯一的选择使得同步性非常强,这是由于即使在网络频率波动的情况下,液压泵也将保持同步,并且都承受相同的波动。

[0104]

因此,计算单个液压泵2的操作时间,并相应地选择索引id交换。

[0105]

可替代地,可以使用具有集成rtc(实时时钟)的微控制器。

[0106]

在图6至图8中,示出了不属于所要求保护的发明的增压系统1,该增压系统1包括三个液压泵2,其中由该液压泵2的电控单元5供电的基准液压泵2和两个互锁液压泵15以如上描述的方法操作。互锁液压泵15通过连接管16连接到单个基准液压泵2。

[0107]

有利地,本发明允许最小化增压系统的驱动的次数,从而保护所涉及的机电设备。

[0108]

此外,根据本发明的方法允许仅采用一个测量的物理参数(例如压力),从而最小化了由可能的测量误差引起的问题。

[0109]

此外,本发明允许以低成本的方式生成具有相互独立的液压泵的高效增压系统。

[0110]

本领域中的技术人员还将理解的是,在没有特定条件的情况下,本发明如何在现有组件中实现。

[0111]

本领域中的技术人员将理解的是,根据特定和偶然的需求,所呈现的实施例可以进行多种修改和变化,这些都落入权利要求书所限定的本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1