一种变型线罗茨转子及设计方法

1.本发明涉及真空干泵技术领域,具体地说是一种变型线罗茨转子及设计方法。

背景技术:

2.现有罗茨转子多是采用圆弧-摆线-渐开线型转子型线,这种型线所构成的转子在转子顶部与泵腔之间的密封是线密封,这种线密封会导致较大的反流现象,这样就会使得该转子不能获得更加可观的极限压力以及压缩比,同时因为只有一条细线密封,所以会导致在密封线处产生较大的压力点及最大气体流速,这会使得转子在粘滞流运转过程出现不稳定现象,同时这种型线并不是绝对光滑曲线,当一对转子垂直啮合时,一个转子的顶部可能会与另一个转子腰部出现刮擦,甚至是卡死的现象,而且一对转子从垂直啮合部位转变为45

°

啮合部位的过程中,由于转子顶部没有进行切圆操作,所以可能会出现某一点压力特别大而两边压力小,该点同样会有最大反流气体流速,这均会使得转子在运转过程中出现运转不稳定,甚至是刮擦卡死现象。

技术实现要素:

3.本发明的目的在于提供一种变型线罗茨转子及设计方法,通过对常规罗茨转子进行顶部切圆,以转子顶部面密封来代替原先的线密封,从而降低了压缩气体的反流率,提高了转子的极限压力与压缩比,同时降低了转子型线干涉的几率,避免了转子卡死。

4.本发明的目的是通过以下技术方案来实现的:

5.一种变型线罗茨转子,转子型线包括圆弧包络线、过渡圆弧和切圆圆弧,其中圆弧包络线设于转子相邻叶之间且凹向转子圆心,切圆圆弧设于转子叶顶部,且所述切圆圆弧通过过渡圆弧与相邻的圆弧包络线相连。

6.一种所述变型线罗茨转子的设计方法,包括如下步骤:

7.步骤一:确定转子最大半径rm:

8.根据已知的转子基圆半径r、泵腔半径r0、转子与转子之间间隙r01、转子与泵腔之间间隙r02以及所需切圆半径差h计算转子最大半径rm:

9.rm=r0+r01/2-r02+h

ꢀꢀꢀꢀꢀꢀ

(1);

10.步骤二:将步骤一获得的rm代入下面的方程组(2)获得过渡圆弧半径r和齿根圆半径rb:

[0011][0012][0013]

a=r1+r2=2r

[0014]rm

=cr

[0015]rm

=rb+r

[0016][0017]

步骤三:以步骤二中获得的过渡圆弧半径r为半径,齿根圆半径rb为极坐标圆心确定过渡圆弧;

[0018]

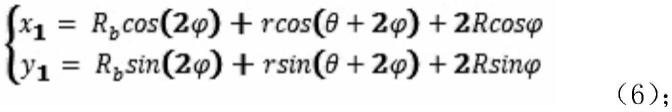

步骤四:根据步骤二中获得的过渡圆弧半径r和齿根圆半径rb确定下面的包络线方程组(6),进而确定圆弧包络线:

[0019][0020]

步骤五:以转子中心点为圆心,以rb+r-h为半径,截取过渡圆弧获得切圆圆弧,切圆圆弧圆心角为θ;

[0021]

步骤六:通过设计软件获得转子模型。

[0022]

步骤二中:

[0023]

根据罗茨转子所存在的几何关系以及右转子的圆弧段建立如下方程(3):

[0024][0025]

对于左转子的摆线段而言,其实是由右转子圆弧段相对于左转子运动所生成的曲线簇方程,曲线簇中的任一条曲线上总有一点在包络线上,其包络条件为再将包络条件的显函数形式代入上述方程,可得到下述包络线方程(4):

[0026][0027]

再根据包络线公切线斜率相等可得出包络线的隐函数表达式:

[0028][0029]

由此可得包络线方程:

[0030][0031]

步骤五中,所述切圆圆弧圆心角θ取5

°

~30

°

。

[0032]

本发明的优点与积极效果为:

[0033]

本发明通过对常规罗茨转子进行顶部切圆,使得改进后的转子可以获得更低的极

限压力值和更大的压缩比,同时消除了转子顶部与转子根部之间的啮合点,使得转子型线干涉几率大大降低,提升了转子运转过程的平稳性,避免了转子卡死现象,使得加工和装配更加容易,并且实现了将转子与泵腔之间的密封由线密封变为面密封的同时降低了转子本身的质量。

附图说明

[0034]

图1为本发明二叶变型线罗茨转子实施例的示意图,

[0035]

图2为本发明三叶变型线罗茨转子实施例的示意图,

[0036]

图3为本发明四叶变型线罗茨转子实施例的示意图,

[0037]

图4为本发明五叶变型线罗茨转子实施例的示意图,

[0038]

图5为本发明的切圆圆弧与泵腔之间啮合示意图,

[0039]

图6为本发明压缩比对比分析图,

[0040]

图7为本发明功率对比分析图。

[0041]

其中,1为圆弧包络线,2为过渡圆弧,3为切圆圆弧。

具体实施方式

[0042]

下面结合附图对本发明作进一步详述。

[0043]

如图1~5所示,本发明转子型线包括圆弧包络线1、过渡圆弧2和切圆圆弧3,其中圆弧包络线1设于转子相邻叶之间且凹向转子圆心,切圆圆弧3设于转子叶顶部,且所述切圆圆弧3通过过渡圆弧2与相邻的圆弧包络线1相连。

[0044]

所述圆弧包络线1是根据已知齿根圆半径rb、转子基圆半径r、过渡圆弧半径r、范围尺寸角以及各段曲线啮合关系,通过共轭曲线的包络线方法,利用坐标系变换所求出的;所述过渡圆弧2是以过渡圆弧r为半径,以齿根圆半径rb极坐标为圆心所得到的圆弧;所述切圆圆弧是以转子中心点为圆心,以rb+r-h为半径,截取过渡圆弧所得到的圆弧,切圆圆弧圆心角为θ,其中h为所需切圆半径差,同时切圆圆弧圆心角θ取5

°

~30

°

。所需切圆半径差h要小于转子与转子所规定间隙的一半。

[0045]

本发明设计方法包括如下步骤:

[0046]

步骤一:确定转子最大半径rm。

[0047]

根据已知的转子基圆半径r、泵腔半径r0、转子与转子之间间隙r01、转子与泵腔之间间隙r02以及所需切圆半径差h计算转子最大半径rm:

[0048]

rm=r0+r01/2-r02+h

ꢀꢀꢀꢀꢀꢀ

(1);

[0049]

其中所需切圆半径差h要小于相邻转子之间规定间隙的一半。

[0050]

步骤二:通过下面的方程组(2)获得过渡圆弧半径r和齿根圆半径rb:

[0051][0052][0053]

a=r1+r2=2r

[0054]rm

=cr

[0055]rm

=rb+r

[0056][0057]

上面方程组中,i为不同转子的范围尺寸角,ni为不同转子叶数,ri为不同转子基圆半径,rm为转子最大半径。

[0058]

步骤三:以过渡圆弧半径r为半径,齿根圆半径rb为极坐标圆心获得过渡圆弧2型线。

[0059]

步骤四:获得圆弧包络线1,具体为:

[0060]

根据罗茨转子所存在的几何关系以及右转子的圆弧段建立如下方程(3):

[0061][0062]

对于左转子的摆线段而言,其实是由右转子圆弧段相对于左转子运动所生成的曲线簇方程,由共轭曲线包络线方法的概念可知,曲线簇中的任一条曲线上总有一点在包络线上,其包络条件为再将包络条件的显函数形式代入上述方程,可得到下述包络线方程(4):

[0063][0064]

再根据包络线公切线斜率相等可得出包络线的隐函数表达式:

[0065][0066]

由此可得包络线方程:

[0067][0068]

根据上述方程组(6)获得圆弧包络线1型线。

[0069]

步骤五:确定切圆圆弧3。

[0070]

切圆圆弧3是以转子中心点为圆心,以rb+r-h为半径,截取过渡圆弧2所得到的圆弧,切圆圆弧3圆心角为θ,其中h为所需切圆半径差,rb为齿根圆半径,r为过渡圆弧半径,所述切圆圆弧3圆心角θ取5

°

~30

°

。

[0071]

步骤六:通过设计软件获得转子模型。

[0072]

下面例举一个应用例进一步说明本发明设计方法的技术效果。

[0073]

如图1所示,本应用例为二叶变型线罗茨转子设计,其中转子基圆半径r=43mm,泵腔半径r0=66mm,转子之间间隙r01=0.31mm,转子与泵腔间隙r02=0.155mm,切圆半径差h=0.1mm,转子叶数n=2。根据上述设计方法获得完整的二叶转子型线,并加工成型后通过实验与常规转子比较:

[0074]

表一:二叶常规转子与切圆转子数据表

[0075]

[0076]

[0077][0078]

根据上表一以及图6和图7可知:

[0079]

整体上来看,出口压力在200-101325pa区间内,二叶切圆与二叶不切圆的压缩比均是随着出口压力的不断上升而递减,且在这个过程当中,二叶切圆的压缩比均要比二叶不切圆的略大一些。出口压力在200-3000pa区间内,两者压缩比的减小十分明显;出口压力在3000-101325pa区间内,两者压缩比的减小量相较之前相对较小,且逐渐趋于平缓。在低压区间段内,两者压缩比之差较大;但在高压区间段内,两者压缩比之差几乎没有,相差很小。同时整体上来看,二叶切圆与二叶不切圆的功率均是随着出口压力的增大由缓慢增加变为极速增加;且在整个过程中,二叶不切圆的功率相差不大。出口压力在200-3000pa区间内,两者的功率基本没有什么变化,处于平稳阶段。出口压力在3000-8000pa区间内,两者的功率都开始缓慢增加,但增加的速率不明显。出口压力在8000-101325pa区间内,两者的功率的增加量十分明显,增加速率明显增大,但两者功率差值仍然不大。在高压区间段与低压区间段内,两者功率差值几乎没有;在中间压力区间段内,两者功率有了一定的差值,但也不是十分明显。

[0080]

从上述分析结果可知,切圆转子相比常规转子能够获得更低的极限压力,同时能够得到更大的压缩比;功率损耗方面在特定压力区间段也相对较低。

[0081]

另外如图5所示,本发明通过对常规罗茨转子进行顶部切圆,实现了转子和泵腔之间的的密封由线密封变为了面密封,提高了罗茨转子的密封性能,减少了气体的返流量,尤其是在粘滞流状态下,同时面密封避免了密封处产生较大的压力点及最大气体流速,使得整体密封处的压力更加均匀,从而大大提高了罗茨转子的极限压力及压缩比,也在一定程度上提高了转子运转的稳定性,避免了刮擦卡死现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1