一种降低管路影响的负载敏感系统及方法与流程

1.本发明涉及一种降低管路影响的负载敏感系统及方法。

背景技术:

2.负载敏感系统由负载敏感泵和负载敏感阀组成,该系统通过检测作业系统的负载压力并反馈至主泵,调节主泵的排量,使系统输出流量始终为用户需求流量,达到节能的目的;该系统通过内置的压力补偿阀,保证多联工作时,各联流量仍按需求分配,而与其负载无关,有优异的操作性能。因此,该系统多用于小吨位的挖掘机液压系统中。

3.现有挖掘机负载敏感液压系统原理简图如图2所示,当挖掘机先导手柄的3-1位置工作时,对应的先导压力进入主阀的pa口时,主阀芯5-1运动至右位,主泵的压力油通过主阀内的阀芯5-1中a1处面积进行节流后,推动补偿阀5-2至左位,再通过阀芯5-1进入油缸的6-2工作腔,同时6-1腔通过阀芯5-1进入回油通道t口,回到油箱,完成系统工作循环;油液进入补偿阀5-2的同时,采集该处压力信号,通过ls口的管路反馈至主泵的x口,该压力信号通过伺服阀1-2与主泵压力信号进行比较,并输出压力控制主泵的变量活塞1-3,使主泵的排量始终根据主阀a1处的面积进行调节控制,而保持与系统压力无关。

4.现有技术在使用时存在两处问题:1、如图2所示,为保证系统正常运行,从主泵出油口b口至主阀的进油口p口之间必须连接管路,该管路存在一定的压力损失,会叠加至主阀芯的a1处面积,且该管路大小和长短不尽相同,使主泵的排量不能精准的对应a1面积,给系统的设计和使用带来不利影响;2、该处连接管路的压力损失,受油液温度影响较大,即系统的流量会因为油温的变化而变化,温度高流量大,温度低时流量小,无法很好的满足顾客需求。

技术实现要素:

5.为了解决上述技术问题,。

6.第一方面,本发明提供了一种降低管路影响的负载敏感的方法,步骤包括:

7.将负载敏感系统中从伺服阀连接泵体的线路上增设阀芯线路;

8.阀芯线路的一端与主阀的阀芯连接,另一端与伺服阀的第一检测端连接;伺服阀的第二检测端与主阀的补偿阀连接;

9.泵体工作时,通过伺服阀实时将主阀的阀芯的压力信号与补偿阀的压力信号进行比较,调节泵体排量。

10.第二方面,本发明还提供了一种降低管路影响的负载敏感系统,包括:主阀,和与主阀的阀芯连接的泵体、补偿阀;泵体与伺服阀连接调节排量,还包括阀芯线路,所述阀芯线路的一端与主阀的阀芯连接,另一端与伺服阀的第一检测端连接;伺服阀的第二检测端与主阀的补偿阀连接。

11.与现有技术对比,本发明具备以下有益效果:

12.1、本发明因在主阀的阀芯的进油口采集压力信号与主阀的补偿阀的压力信号进

行比较,可完全摆脱主泵出油口b口至主阀p口之间连接管路的压力损失带来的影响,主泵排量只由主阀阀芯的节流面的面积决定,同时主阀芯的节流面采用薄刃口节流槽,该节流槽的节流特性不随环境温度变化而变化,使负载敏感系统的控制特性不因管路的变化和温度的变化而不同,具有较好的一致性,可有效提高产品的设计精度并较好的满足了顾客需求。

13.2、本发明的降低管路影响的负载敏感系统采用阀芯线路的一端与主阀的阀芯连接,另一端与伺服阀的第一检测端连接;伺服阀的第二检测端与主阀的补偿阀连接;与采用薄刃口节流槽的节流面配合,使得此种系统可避免负载敏感系统中长管路对系统流量的影响;降低负载敏感系统进油管路的影响。

附图说明

14.构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。

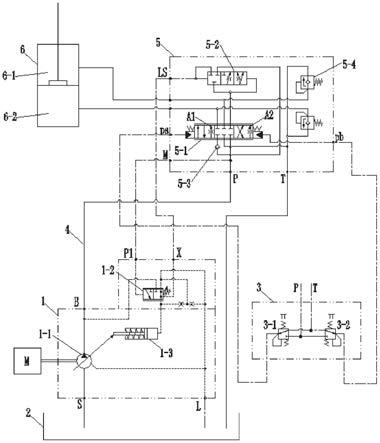

15.图1为本发明的一种降低管路影响的负载敏感系统原理图;

16.图2为背景技术中现有负载敏感液压系统原理图;

17.其中,1、主泵;2、油箱;3、先导手柄;4、进油管路;5、主阀;6、油缸;1-1、泵体;1-2、主泵伺服阀;1-3、变量活塞;3-1、先导手柄第一位置;3-2、先导手柄第二位置;5-1、阀芯;5-2、补偿阀;5-3、节点;6-1、油缸腔;6-2、油缸工作腔。

具体实施方式:

18.下面结合附图与实施例对本发明作进一步说明。

19.应该指出,以下详细说明都是示例性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

20.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

21.实施例1

22.一种降低管路影响的负载敏感的方法,步骤包括:

23.将负载敏感系统中从伺服阀连接泵体的线路上增设阀芯线路;

24.阀芯线路的一端与主阀的阀芯连接,另一端与伺服阀的第一检测端连接;伺服阀的第二检测端与主阀的补偿阀连接;

25.泵体工作时,通过伺服阀实时将主阀的阀芯的压力信号与补偿阀的压力信号进行比较,调节泵体排量。

26.进一步的,阀芯线路的一端连接到主阀的阀芯的进油口处,油液通过进油口与阀芯的节流面接触,使得伺服阀通过阀芯线路检查主阀的阀芯的节流面处的压力信号。

27.进一步的,所述伺服阀为主泵的液压伺服阀,简称为主泵伺服阀。

28.进一步的,所述主阀的阀芯的节流面包括薄刃口节流槽,薄刃口节流槽的节流特

性不随环境温度变化而变化,使负载敏感系统的控制特性不因管路的变化和温度的变化而不同。

29.进一步的,所述主阀的阀芯的节流面处压力信号通过伺服阀与主阀的补偿阀压力信号进行比较生成控制信号,控制主泵的变量活塞,使主泵的排量始终根据主阀的节流面处的面积进行调节控制,而保持与系统压力无关。

30.进一步的,所述油液进入补偿阀的同时,采集该处压力信号,通过管路反馈至主泵伺服阀,同时从主阀采集主阀进油口压力并通过管路反馈至主泵伺服阀,补偿阀的压力通过主泵伺服阀与主阀进油口压力信号进行比较,并输出压力控制主泵的变量活塞,使主泵的排量始终根据主阀的阀芯的节流面处的面积进行调节控制。所述节流面为附图1中的a1处。

31.进一步的,当先导压力进入主阀的pa口时,主阀的阀芯运动至右位或左位,主泵的压力油通过主阀内的阀芯中节流面处面积进行节流后,推动补偿阀至左位或右位,再通过阀芯进入油缸的工作腔,同时腔通过阀芯进入回油通道t口,回到油箱,完成系统工作循环。

32.进一步的,所述负载敏感系统由负载敏感泵和负载敏感阀组成,通过检测作业系统的负载压力并反馈至主泵,调节主泵的排量,使系统输出流量始终为用户需求流量,达到节能的目的;该系统通过内置的压力补偿阀,保证多联工作时,各联流量仍按需求分配。

33.实施例2

34.如附图1所示,一种降低管路影响的负载敏感系统,包括:主阀,和与主阀的阀芯连接的泵体、补偿阀;泵体与伺服阀连接调节排量,其特征在于,还包括阀芯线路,所述阀芯线路的一端与主阀的阀芯连接,另一端与伺服阀的第一检测端连接;伺服阀的第二检测端与主阀的补偿阀连接。

35.进一步的,还包括:与泵体连接的伺服阀、变量活塞;泵体的进油口与油箱连接,出油口与主阀的阀体进油口通过进油管路连接;泵体一端与变量活塞的一端连接,变量活塞的另一端与伺服阀连接。

36.所述变量活塞一端与泵体出油管路连接,另一端与伺服阀连接。

37.所述主阀包括阀芯和与阀芯连接的补偿阀;所述阀芯的入口与泵体的出口通过进油管路连接;阀芯的出口通过管路与油缸连接。

38.所述主阀的阀芯的节流面包括薄刃口节流槽。

39.所述泵体还与电机连接,通过电机进行供电驱动。

40.还包括与主阀连接的先导手柄,所述先导手柄用于控制先导压力,使得主阀的阀芯运动,进而控制油缸动作,实现挖掘机的动作。

41.泵体还与电机连接,通过电机进行供电驱动;

42.进一步的,还包括与主阀模块连接的先导手柄,所述先导手柄用于控制先导压力,使得主阀的阀芯运动,进而控制油缸动作,实现挖掘机的动作。

43.变量活塞一端与泵体出油管路连接,另一端与主泵伺服阀连接;主阀模块包括阀芯和与阀芯连接的补偿阀;所述阀芯的入口与泵体的出口通过进油管路连接;阀芯的出口与油缸连接,用于驱动油缸动作;所述主泵伺服阀的一端与补偿阀连接,另一端与阀芯连接。

44.本发明的原理如图1所示,当挖掘机先导手柄的3-1位置工作时,对应的先导压力

进入主阀的pa口时,主阀的阀芯5-1运动至右位,主泵的压力油通过主阀内的阀芯5-1中a1处面积进行节流后,推动补偿阀5-2至左位,再通过阀芯5-1进入油缸的6-2工作腔,同时6-1腔通过阀芯5-1进入回油通道t口,回到油箱,完成系统工作循环;油液进入补偿阀5-2的同时,采集该处压力信号,通过ls口的管路反馈至主泵的x口,同时从主阀的m口采集主阀进油口压力并通过管路反馈至主泵的p1口,主阀ls口压力通过主泵伺服阀1-2与主阀m口压力信号进行比较,并输出压力控制主泵的变量活塞1-3,使主泵的排量始终根据主阀a1处的面积进行调节控制,而保持与系统压力无关。

45.因在主阀m口采集压力信号与主阀ls口压力信号进行比较,可完全摆脱主泵出油口b口至主阀p口之间连接管路的压力损失带来的影响,主泵排量只由主阀阀芯a1口处的面积决定,同时主阀芯的a1处面积多采用薄刃口节流槽,该节流槽的节流特性不随环境温度变化而变化,使负载敏感系统的控制特性不因管路的变化和温度的变化而不同,具有较好的一致性,可有效提高产品的设计精度并较好的满足了顾客需求。

46.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1