一种离心泵叶轮叶片厚度的设计方法

1.本发明涉及塑料离心泵技术领域,具体为一种离心泵叶轮叶片厚度的设计方法。

背景技术:

2.塑料离心泵以其突出的耐腐蚀性、质量轻和价格低等优势广泛应用在化工、石油等具有腐蚀性物料的运输中,随着塑料离心泵的使用率不断增加,对泵的性能要求也越来越高。

3.叶片厚度是影响塑料离心泵性能的重要结构参数,叶片厚度过大会使流道变窄,流体在流道中的相对速度增加进而水力损失增大;而叶片厚度减少使流道变宽,滑移系数降低从而提高该塑料离心泵的效率。因塑料离心泵的材料特性,厚度不断减小可能会因强度不足出现叶轮变形过大,导致泵无法正常工作的情况。而现有研究中厚度取值无规律可循,给设计人员带来不便,为了探究塑料离心泵叶片厚度对泵性能的影响,以便像设计手册一样有公式可寻,基于离心泵叶片等厚度和变厚度叶片的研究结果,在前人的研究基础上,推出塑料离心泵叶片厚度的参考公式,供设计人员参照。

技术实现要素:

4.本发明的目的在于提供一种离心泵叶轮叶片厚度的设计方法,以解决上述背景技术中提出的现有塑料离心泵叶片不同的厚度对流速的影响不同,以及现有研究中叶片厚度取值无规律可循,给设计人员带来不便的问题。

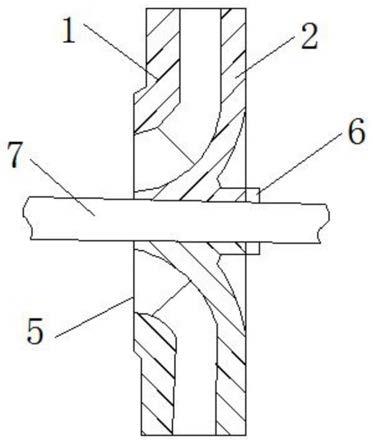

5.为实现上述目的,本发明提供如下技术方案:一种离心泵叶轮叶片厚度的设计方法,包括前板盖、后板盖、叶片本体、吸水口和连接泵轴,所述前板盖的右侧设置有后板盖,且前板盖的内部安装有叶片本体,并且叶片本体的左侧设置有叶槽,所述吸水口开设于前板盖上,所述连接泵轴贯穿前板盖和后板盖,所述后板盖的外侧设置有轮毂。

6.优选的,所述前板盖和后板盖为一体式结构,且后板盖和连接泵轴的连接方式为轴承连接,并且前板盖上的吸水口呈圆形结构。

7.优选的,所述叶片本体和连接泵轴的连接方式为焊接,且叶片本体在连接泵轴的外壁上等角度分布,并且叶片本体和前板盖之间存在间隔,同时叶片本体呈弧形结构。

8.优选的,所述轮毂和后板盖的连接方式为轴承连接,且轮毂和连接泵轴的连接方式为焊接。

9.优选的,所述电压采集端口、电流采集端口和声光警报器均与单片机电性连接。

10.一种离心泵叶轮叶片厚度的设计方法,包括如下步骤:

11.第一步:首先设计塑料离心泵叶轮叶片本体,根据塑料离心泵的特性,建立坐标系来设计叶片本体厚度,获得叶片本体厚度的变化,推出塑料离心泵叶片本体厚度的参考公式;

12.第二步:通过流场分析模拟,发现与均匀变化的叶片本体相比,变厚度叶轮的应力应变较小,同时泵的效率提高,汽蚀余量减小,泵的整体性能提高;

13.第三步:将叶片本体最大厚度前移,减小叶片本体背面的入口角,可以有效减少冲击损失,同时将叶片本体厚度设计成弧形变化,流体能够顺着表面尽可能无分离的向尾缘流去,减小流体在叶片本体尾缘的流动损失,提高该塑料离心泵的工作效率;

14.第四步:利用椭圆弧来设计叶片本体前端,叶片本体前缘对泵的影响较大,叶片本体前缘的厚度变化缓慢有利于提高该塑料离心泵的性能,设计叶片本体前缘厚度变化缓慢,叶片本体尾部叶片厚度减小,以避免尾部厚度过大而造成汽蚀严重,为保证叶片本体上的压力分布更加均匀,将最大厚度前移,不稳定区域主要在前半段;

15.第五步:将均匀变化的叶片本体沿着骨线展开,得到原始叶片本体几何图形,将原始叶片本体在骨线n方向展开,叶片本体前端为半径为r的圆弧连接,之后厚度均匀增加至尾端,竖直方向是厚度t,

16.利用几何数学知识可得到如下关系式:

[0017][0018][0019]

从n点到m点在厚度t方向上的增量是

[0020][0021][0022]

化简得到

[0023][0024]

以原始叶片本体3的曲线为基础来设计叶轮叶片本体3的曲线,求解叶轮叶片本体3的曲线的待定系数,获得叶片本体3的变化规律,

[0025]

设计叶片厚度方程的四次样条曲线为:

[0026][0027]

式中:t

m

——最大叶片厚度(mm);

[0028]

k——弦长占比

[0029]

以原始叶片本体的曲线为基础来设计叶轮叶片本体的曲线,求解叶轮叶片本体的曲线的待定系数,获得叶片本体的变化规律,求解该正规方程组即可得到叶片厚度方程的四次样条曲线关系式的各项系数a、b、c、d、e的值,导出塑料离心泵叶片厚度的参考公式;

[0030]

第六步:得到叶片本体厚度的参考公式后,接着设计流体模型和叶轮实体模型,进行内部流场模拟,发现泵内部流动的轴向旋涡现象基本已经消失,内部流动更加稳定,在叶片本体进口处背面速度较大,隔舌区附近的速度激增,符合正常情况。

[0031]

与现有技术相比,本发明的有益效果是:该离心泵叶轮叶片厚度的设计方法;

[0032]

(1)基于塑料离心泵叶轮叶片等厚度和变厚度的研究结果,在前人的研究基础上,

设计叶片厚度,导出塑料离心泵叶片厚度的参考公式,有利于研究叶片轴向厚度变化对泵性能的影响,进而有利于指导设计更加合理的塑料离心泵叶轮叶片,经软件分析发现,利用该公式得到的叶片厚度比均匀设计的叶片在效率上提高1.2%,汽蚀余量减小,泵的整体性能提高,并且内部流动中的轴向旋涡现象基本消除;

[0033]

(2)叶片本体设置为弧形状,且叶片本体和连接泵轴之间为焊接连接,并且叶片本体和前板盖之间存在间隔,这样在使用过程中,可以加快液体的流速,进而提高了离心泵的工作效率,也提高了该离心泵的使用性能。

附图说明

[0034]

图1为本发明整体主剖结构示意图;

[0035]

图2为本发明前板盖内部侧视结构示意图;

[0036]

图3为本发明原始二维叶片骨线展开结构示意图;

[0037]

图4为本发明变厚度曲线图。

[0038]

图中:1、前板盖;2、后板盖;3、叶片本体;4、叶槽;5、吸水口;6、轮毂;7、连接泵轴。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

请参阅图1

‑

4,本发明提供一种技术方案:一种离心泵叶轮叶片厚度的设计方法,包括前板盖1、后板盖2、叶片本体3、叶槽4、吸水口5、轮毂6和连接泵轴7,前板盖1的右侧设置有后板盖2,且前板盖1的内部安装有叶片本体3,并且叶片本体3的左侧设置有叶槽4,吸水口5开设于前板盖1上,连接泵轴7贯穿前板盖1和后板盖2,后板盖2的外侧设置有轮毂6。

[0041]

前板盖1和后板盖2为一体式结构,且后板盖2和连接泵轴7的连接方式为轴承连接,并且前板盖1上的吸水口5呈圆形结构,可以使前板盖1和后板盖2之间连接的更加牢固,有效防止在使用过程中出现松动脱落的现象,而且吸水口5的设置,可以使该叶轮正常将液体吸入,增加液体的吸入面积,确保整个操作的正常进行。

[0042]

叶片本体3和连接泵轴7的连接方式为焊接,且叶片本体3在连接泵轴7 的外壁上等角度分布,并且叶片本体3和前板盖1之间存在间隔,同时叶片本体3呈弧形结构,可以使叶片本体3和连接泵轴7之间连接的更加紧固,这样在连接泵轴7旋转时,可以带动叶片本体3一起转动,通过叶片本体3 对液体进行吸入,便于后期的处理操作,并且弧形状的叶片本体3的设计,可以使液体流速得到提高,从而提高该塑料离心泵的工作效率。

[0043]

轮毂6和后板盖2的连接方式为轴承连接,且轮毂6和连接泵轴7的连接方式为焊接,保证了轮毂6与后板盖2之间连接的稳定性,也使轮毂6和连接泵轴7之间连接的更加牢固,同时不影响连接泵轴7的正常旋转,进而使整个操作有序进行,进一步保证了该离心泵使用时的整体稳定性。

[0044]

一种离心泵叶轮叶片厚度的设计方法,其特征在于:包括如下步骤:

[0045]

第一步:首先设计塑料离心泵叶轮叶片本体3,根据塑料离心泵的特性,建立坐标

系来设计叶片本体3厚度,获得叶片本体3厚度的变化,推出塑料离心泵叶片本体3厚度的参考公式;

[0046]

第二步:通过流场分析模拟,发现与均匀变化的叶片本体3相比,变厚度叶轮的应力应变较小,同时泵的效率提高,汽蚀余量减小,泵的整体性能提高;

[0047]

第三步:将叶片本体3最大厚度前移,减小叶片本体3背面的入口角,可以有效减少冲击损失,同时将叶片本体3厚度设计成弧形变化,流体能够顺着表面尽可能无分离的向尾缘流去,减小流体在叶片本体3尾缘的流动损失,提高该塑料离心泵的工作效率;

[0048]

第四步:利用椭圆弧来设计叶片本体3前端,叶片本体3前缘对泵的影响较大,叶片本体3前缘的厚度变化缓慢有利于提高该塑料离心泵的性能,设计叶片本体3前缘厚度变化缓慢,叶片本体3尾部叶片厚度减小,以避免尾部厚度过大而造成汽蚀严重,为保证叶片本体3上的压力分布更加均匀,将最大厚度前移,不稳定区域主要在前半段;

[0049]

第五步:将均匀变化的叶片本体3沿着骨线展开,得到原始叶片本体3 几何图形,将原始叶片本体3在骨线n方向展开,叶片本体3前端为半径为r 的圆弧连接,之后厚度均匀增加至尾端,竖直方向是厚度t,利用几何数学知识可得到如下关系式:

[0050]

上述步骤一中所用的各方程如下所示:

[0051][0052][0053]

从n点到m点在厚度t方向上的增量是

[0054][0055][0056]

化简得到

[0057][0058]

以原始叶片本体3的曲线为基础来设计叶轮叶片本体3的曲线,求解叶轮叶片本体3的曲线的待定系数,获得叶片本体3的变化规律,

[0059]

设计叶片厚度方程的四次样条曲线为:

[0060][0061]

式中:t

m

——最大叶片厚度mm

[0062]

k——弦长占比

[0063]

求解该正规方程组即可得到叶片厚度方程的四次样条曲线关系式的各项系数a、b、c、d、e的值,导出塑料离心泵叶片厚度的参考公式;

[0064]

第六步:得到叶片本体3厚度的参考公式后,接着设计流体模型和叶轮实体模型,进行内部流场模拟,发现泵内部流动的轴向旋涡现象基本已经消失,内部流动更加稳定,在叶片本体3进口处背面速度较大,隔舌区附近的速度激增,符合正常情况。

[0065]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

[0066]

算例

[0067]

所述步骤一求解该正规方程组即可得到叶片厚度方程的四次样条曲线各项系数a、b、c、d、e的值,导出塑料离心泵叶片厚度的参考公式。具体步骤如下:

[0068]

如图3所示,在原始叶片的形状上进行优化处理,将叶片前端设计为抛物线,之后是曲线变化,先增加到最大厚度再减小。根据原始叶片的几何形状,通过几何运算得到那么n

mn

=0.209mm,在切点出的斜率设计叶片型线的弦长c=144.4mm,叶片前端约占0.04c,进行汽蚀分析时发现差别不大的原因是叶轮进口厚度都是4mm,因此叶片前端的几何模型几乎一样,都是利用圆弧拟合,直径在4mm周围波动,因此叶片进口厚度设计按照等厚度设计中的最小叶片厚度4mm。

[0069]

设计叶片前缘时不能让厚度变化的太快,叶片前缘在叶片型线的 0.04c~0.2c处,为保证上述要求,取0.04c处叶片变化斜率叶片厚度均匀增加,速度趋于平稳,压力也呈现圆周分布,

[0070]

叶轮叶片的曲线设计,根据塑料离心泵的特性,在a点作为坐标原点,建立坐标系,设计叶片厚度规律。

[0071]

设计叶片厚度方程的四次样条曲线为:

[0072][0073]

式中:t

m

——最大叶片厚度(mm)

[0074]

k——弦长占比

[0075]

厚度t关于弦长占比k的一阶导数为:

[0076][0077]

在坐标原点处,根据等厚度变化的分析结果,在进口处的厚度取4mm,即坐标原点处的坐标为(0,

±

2),那么f=2;叶片前缘占比为0.04c,前缘厚度在4mm左右,基本不发生变化,且在0.04c处的斜率为即:

[0078][0079]

设计叶片前缘厚度变化缓慢,叶片尾部叶片厚度减小,以避免尾部厚度过大而造成汽蚀严重,为保证叶片上的压力分布更加均匀,将最大厚度前移,不稳定区域主要在前半段,因此我们将最大厚度定位k=0.6c的位置,最大厚度t

m

在此取8mm,那么在最大厚度处的

坐标为(0.6,

±

4),在该点出的斜率为0,即得到方程如下:

[0080][0081]

叶片尾部的厚度按照最小厚度来设计,从0.6c到c处厚度逐渐减小,在叶片尾部叶片厚度取4mm。根据以上条件计算a、b、c、d、e的值,可列出如下方程式:

[0082][0083]

将最大厚度t

m

=8mm代入上式化简得到下列方程

[0084][0085]

则系数矩阵a为

[0086][0087]

[0088]

利用matlab软件求解方程组,得到a、b、c、d、e的解:

[0089][0090]

解得方程为:

[0091][0092]

其中k的取值可为0~1之间,上述方程图像见图4,在叶片前缘厚度变化较缓,同时为提高塑料离心泵的抗汽蚀性能,在叶片前缘用抛物线型来代替原始的圆弧拟合。综上所得,叶片厚度从进口端到出口端的变化规律如下:

[0093][0094]

经软件分析发现,利用该公式得到的叶片厚度比均匀设计的叶片在效率上提高1.2%,汽蚀余量减小,泵的整体性能提高,并且内部流动中的轴向旋涡现象基本消除。

[0095]

综上来看,上式推出的叶片厚度变化规律公式与预期结果一致,在设计塑料离心泵时可以作为设计公式来参照。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1