一种导向调节型密封风机的制作方法

1.本发明涉及风机技术领域,具体而言是一种改进了导向器与集风器的配合结构的导向调节型风机。

背景技术:

2.风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。风机是对气体压缩和气体输送机械的习惯简称,通常所说的风机包括通风机,鼓风机,风力发电机。因为风机用于输送流体,所以设计时必须考虑各个部件之间的密封。密封可分为静密封和动密封。静密封是指两个相对静止的零件的接合面之间的密封,动密封是指两个能够相对移动的零件的接合面之间的密封。

3.泄漏率是衡量密封性能好坏的一个重要指标,往往将泄漏量为零,说成为“零泄漏”。实际上,所谓泄漏量为“零”只是相对某种测量泄漏仪器的极限灵敏度而言,不同的测量方法和仪器的灵敏度范围是不同的,“零泄漏”只是超越了仪器可分辨的最低泄漏量。理论上,静密封能做到零泄漏,动密封要想做到零泄漏,技术上比较困难,而且密封成本非常昂贵。

4.风机常用的密封形式主要有软填料密封、迷宫密封、碳环密封等。软填料密封和迷宫密封的泄漏量可用现有仪表检测出来。对于密封要求高的风机,一般常采用氮气碳环密封,但是这种密封依赖气源,加工精度高,造价昂贵,且碳环韧性差、易脆裂。

5.在系统中工作,风机的实际系统阻力难免与理论阻力有偏差,因此,运行中需要调节风机的工作点以适应系统的阻力需求。常用的风机调节方式有变速调节和导向器调节。

6.变速调节是依靠降低风机转速使其风量和风压同时减少来实现的。如图23所示,当风机转速从n1降为n2时,工作点由1变为2,相应的风量也从q1降为q2。变速调节方法虽然比较节能,但需要用变频调速电机或用液力耦合器等变速装置,因此用户采购风机的同时,还需要采购变频调速电机、变频控制柜或液力耦合器等其他控制元件,而这些控制元件的费用为风机本身费用的数倍,故而初期投资的费用巨大。

7.导向器调节主要是依靠装在风机进口处的导向器来改变气流进入风机叶轮时的方向,从而改变风机的工作特性,达到调节风量的目的。导向器调节风机特性如图24所示,相应于每一种导向叶片角度,都有一种全压曲线,而且随着叶片角度的增大,风机所产生的压头就减小。比如,从实际工作点1开始,将导向叶片的倾角从0

°

变为30

°

和60

°

,就可以得到新的工作点2和3,相应的风量从q1减少到q2和q3。因导向器的结构简单、操作方便、成本低廉,所以在用于输送洁净气体的行业得到广泛应用。

8.图1至图3为当前使用的离心风机结构示意图以及轴流式导向器的结构图。轴流式的导向器40被安装在集风器30的前端,集风器30的后端与叶轮的前盘201相对匹配。集风器30靠近导向器的部分处于机壳60的前侧板601外,剩余部分及叶轮被置于机壳60内,叶轮叶片20处于前盘201与后盘800之间。主轴500的前端轴头伸入叶轮中心位置并通过轴盘600连接在后盘800上,圆螺母700使轴盘600与主轴500固定连接,使得主轴500能够带动叶轮旋

转。主轴500依次配合有安装在底座100上的传动组400、联轴器300和工频电机200。主轴500与机壳60的后侧板900之间也设置了相应的密封结构。导向器40的功能为改变气流进入叶轮时的方向,从而改变风机的工作特性,达到调节风量的目的。集风器30的功能为保证气流能均匀地充满叶轮的进口,减小气流流动损失。导向器40的风筒为直筒形状,叶片启闭总成80的末端(操作端)置于导向器筒壁外。导向器的导向叶片70全闭状态时,所有导向叶片70在一个平面内,均布在直筒形的风筒中,通过叶片启闭总成80来同步地改变导向叶片70的角度。因导向叶片70为转动部件,而导向轴套为静止部件,故与导向叶片70连接的转轴与导向轴套之间形成有泄露处(见图3),气体能从该处间隙泄漏出去。现有的风机,其叶片启闭总成是与一个导向叶片的转轴匹配,通过其末端的搬把能够直接调控该导向叶片的倾角,同时,借助叶片启闭总成中滑轮、与滑轮匹配的固定环等结构与剩余导向叶片的转轴之间形成的关联传动结构,使得剩余导向叶片与该导向叶片同步转动,而使所有导向叶片同步地变换倾角大小,实现对导向筒内的各导向叶片的打开

‑‑

闭合程度的控制。

9.当风机用于输送含有vocs、二噁英、co等有毒、有害成分的气体时,或输送含有贵重金属离子的气体时,如图1至图3所示的风机是不能够使用的。应用实践中,此类场景下如欲使风机的特性与系统的特性匹配,只能增加数倍采购成本,采用变速调节型风机。

10.本专利一方面旨在优化、改善风机导向集风结构处的密封效果,特别是导向器与集风器之间因采用的配合结构固有缺陷,导致存在的泄露问题,以期有助于实现风机进口处安装上导向器后能用于输送含有vocs、二噁英、co等有毒、有害成分的气体,或能够用于输送含有贵重金属离子的气体,降低采购成本的目的。另一方面,还旨在优化、改善风机机壳后侧板与主轴配合处的密封状况,而能更好地保证风机整体的密封性能,使其能更可靠、更安全地用于输送含有vocs、二噁英、co等有毒、有害成分的气体,或用于输送含有贵重金属离子的气体。

技术实现要素:

11.针对当前风机中于导向器、集风器及机壳间采用的连接结构,存在在导向叶片的转轴与相匹配的轴套之间有直接通至外界的泄露缝隙的问题,本发明提供了一种导向器、集风器与机壳间的新配合结构,其显著改善了导向器、集风器、机壳之间的密封状况,改善了导向集风时的气流状况,有助于提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。还有助于促进或实现导向调节型风机在输送含有vocs、二噁英、co等有毒、有害成分的气体和输送含有贵重金属离子的气体的场景中应用,帮助降低采购成本。

12.本发明为解决现有技术问题所采取的技术方案如下:

13.一种导向调节型密封风机,包括主轴、叶轮、机壳、含有导向叶片的集风导向器,以及用于控制导向叶片同步地在开启与闭合状态之间切换的叶片启闭总成。

14.与现有的风机一样,叶轮置于机壳内,主轴的前端轴头经机壳的后侧板伸入机壳内并与叶轮的后盘通过轴盘固定相连,每个导向叶片均匹配有转轴,导向叶片相间分布一圈。在本专利的实施方案中,基于现有的集风器和导向器结构,对二者进行了整合改进,复合成为所述的集风导向器。

15.所述集风导向器包括集风筒组和整流筒。

16.所述集风筒组包括具有锥形内腔的筒体、与筒体同轴地被固定在其筒腔中的内

芯。

17.所述筒体的前端口为大口端且处于机壳外,后端口延伸至叶轮的中心腔内,以便有助于减少内泄漏。

18.各导向叶片处于所述内芯的外壁与所述筒体的内壁之间,绕一圈相间分布。各导向叶片的内端分别通过一根内转轴与所述内芯匹配,内芯的壁体上设有与内转轴匹配的孔,优选采用盲孔结构。

19.所述筒体的外壁上设有固定圈和与各导向叶片一一相对的外转轴套,外转轴套也绕一圈相间分布。所述外转轴套分布一圈的位置相对处于固定圈的后侧,固定圈即为设在所述筒体外壁上的环形凸缘。

20.所述叶片启闭总成包括浮动圈组、联动柄组和调节杆组。所述调节杆组的内端穿过一个所述外转轴套并与对应的导向叶片匹配,其余导向叶片的外端分别匹配一个穿过对应外转轴套的外转轴。各外转轴与导向叶片的外端可以采用焊接连接的方式。

21.所述浮动圈组包括能套在筒体外部的且处于固定圈与外转轴套之间的转圈、固定在转圈上的多个连杆座和多个滑轮单元。所述连杆座与所述导向叶片(或者说所述外转轴套)一一对应地布置。各滑轮单元处于相邻的两个连接座之间,但是并不绝对要求每两两相邻的两个连接座之间均设置一个滑轮单元。此外,所述滑轮单元中的滑轮与连接座分布处于所述转圈的两个相对端面(前、后端面)上。所述滑轮单元中各滑轮的轮槽卡在固定圈上,使得各个滑轮分别与所述固定圈相匹配后能够起到约束着转圈绕筒体旋转的作用,可以理解为要求固定圈形成为能约束转圈绕筒体旋转的轨道。

22.所述联动柄组与所述连杆座一一对应地布置,将各联动柄组的一端分别与各连杆座相连接,同时,将一个联动柄组的另一端与所述调节杆组的连接,剩余联动柄组的另一端与所述外转轴穿出所述外转轴套的一端相连接。

23.所述整流筒套装在筒体的中部且二者间的相对面之间形成有封闭结构。所述整流筒处于机壳的内,能将所述固定圈、浮动圈组、联动柄组及外转轴套包在其内部。借助此结构,所述整流筒与筒体之间形成的封闭空腔将浮动圈组、联动柄组包围起来,防止浮动圈组、联动柄组干扰机壳内的气流运动,同时整流筒能打散在后侧连接结构附近处产生的涡流,提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。

24.所述调节杆组的外端依次穿过整流筒和机壳的侧壁后匹配上搬把,扳动搬把能够驱使与调节杆组连接的导向叶片转动,期间受所述联动柄组的传动作用能驱使转圈带动其余导向叶片同步转动,而切换地控制各导向叶片同步地在全关状态和全开状态之间变换。所述调节杆组与机壳相配合的结构中设置密封结构(即调节杆组与蜗壳板的壁体之间形成的配合结构),使得该密封结构能够起到改善机壳内部相对外界建立的密封能力的作用。

25.在本专利中,所述连杆座的个数、所述联动柄组的个数、所述外转轴套的个数一致。

26.所述调节杆组与机壳之间的配合采用密封结构,优选为:所述叶片启闭总成还包括双压盖密封组,该双压盖密封组包括固定在机壳上的调节杆套筒、固定在调节杆套筒外端的上密封盖和下密封盖。下密封盖与调节杆套筒之间、上密封盖与下密封盖之间分别设有密封垫。所述调节杆组的外端穿出调节杆套筒上的阶梯孔而与所述搬把匹配。所述调节杆组处于阶梯孔近外端孔处的一段上缠绕有浸油石墨盘根,下密封盖能够将该浸油石墨盘

根压在孔内。所述调节杆组与所述上密封盖的配合面之间设有o型圈。

27.进一步,所述滑轮单元中的滑轮通过偏心轴固定在转圈上,而使得滑轮能够约束着转圈绕筒体旋转。所述偏心轴与滑轮一一相对匹配且偏心轴穿过所述转圈并能使滑轮固定在转圈上,滑轮与转圈的侧壁之间设有垫板,偏心轴穿出转圈的一端设有螺母,旋拧螺母能够将垫板压在滑轮侧面与转圈侧壁之间。

28.进一步,所述联动柄组包括设在连杆两端的关节端杆和联动柄,其中,一个关节端杆的关节轴承端通过螺栓杆连接在相对的连杆座上,另一个关节端杆的关节轴承端通过螺栓杆连接在联动柄的一端。所述联动柄的另一端分别与相对应的所述外转轴的外端和所述调节杆组的中部匹配。

29.与所述连接座相连接的螺栓杆的轴线与所述外转轴或所述调节杆组(杆体)的轴线相对平行。

30.优选地,所述筒体的后端口处形成有向外翘的弧面扩口结构,该弧面扩口结构的端部伸到叶轮的中心腔。这样的结构有助于进一步降低风筒的流动损失,引导气流进入叶轮的流动状态也相对较好。

31.优选地,所述内芯的前端设有导流罩,该导流罩的前端面设为向前凸起的曲面而能够起到减小所述筒体前端进风口处的湍流的目的。

32.优选地,所述整流筒的前端口设有径向的法兰,后端设有呈环状的整流板。所述筒体的外壁上固定有前盖板,该前盖板上的盖板法兰与整流筒的法兰对应在机壳前侧板的法兰上,通过螺栓连接成整体,法兰端面之间设有密封垫。优选将前侧板的法兰螺纹孔设为盲孔,以防止螺纹处存在气体泄漏问题。使用的密封垫采用聚四氟乙烯,使得密封垫具有耐酸碱盐等化学腐蚀、耐高低温,不易老化的特点。

33.所述固定圈和外转轴套被焊接在筒体侧壁上,也可为一体成型结构。所述前盖板、整流筒、整流筒上的法兰、整流板、整流板上的法兰与筒体连接形成一个封闭的空腔,这个封闭的空腔将浮动圈组件、联动柄组件包围起来,防止浮动圈组件、联动柄组件干扰机壳内的气流运动,同时整流筒能打散在整板法兰附近处产生的涡流,提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。整流板与整流筒间的法兰用螺栓连接,整流板可拆卸,方便对浮动圈组件、联动柄组件等实施安装与检修。

34.进一步,所述调节杆组包括内调节杆、外调节杆及置于二者间的过渡调节杆,内调节杆的自由端穿过所述外转轴套与所述导向叶片固定连接,比如焊接连接方式。所述内调节杆处于所述外转轴套外的部分连接相对应的所述联动柄组的另一端或着说所述联动柄的另一端,外调节杆的自由端穿出机壳与搬把匹配。在本专利的方案中,内调节杆、外调节杆和过渡调节杆可以理解为一个杆的三段。作为优选方案,内调节杆、外调节杆和过渡调节杆至少为两者间是通过螺纹结构相连接的多个杆,使得连接后所形成杆的杆体轴长能伸长和缩段,而方便安装和装配、调试。

35.进一步,所述叶片启闭总成还包括双压盖密封组,形成为调节杆组与机壳配合位置的密封结构。所述双压盖密封组包括固定在机壳(蜗壳板)上的调节杆套筒、固定在调节杆套筒外端(处于机壳外的端面)的上密封盖和下密封盖。下密封盖与调节杆套筒之间、上密封盖与下密封盖之间分别设有密封垫。所述外调节杆穿出调节杆套筒上的阶梯孔而与所述搬把匹配。

36.所述外调节杆处于阶梯孔近外端孔处的一段上缠绕有浸油石墨盘根,下密封盖能够将该浸油石墨盘根压在孔内;所述外调节杆与所述上密封盖的配合面之间设有o型圈。

37.进一步,所述叶片启闭总成还包括搬把组,该搬把组还包括连接轴套、转向标牌和指针。所述连接轴套与所述外调节杆通过键槽结构匹配,所述搬把和所述转向标牌均固定在所述连接轴套上,并处于径向相背的两个方向上。

38.所述指针标牌上设有弧形条且该弧形条的跨度为90

°

。所述调节杆套筒上或机壳上设有用于固定连接所述指针一端的固定块,指针的另一端插入弧形条内。

39.本发明的有益效果是:消除了导向器转轴处存有的与外界间直接相通的缝隙导致的泄露问题,显著改善了导向器、集风器、机壳之间的连接结构相对外接形成的密封状况,改善了导向集风时的气流状况,有助于提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。还有助于促进或实现导向调节型风机在输送含有vocs、二噁英、co等有毒、有害成分的气体和输送含有贵重金属离子的气体的场景中应用,帮助降低采购成本。

附图说明

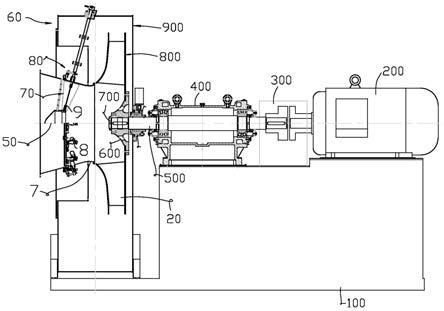

40.图1为现有风机的结构示意图。

41.图2、图3为现有风机上导向器的结构示意图,且图3指明了泄露结构所处位置。

42.图4为本专利所改进风机的结构示意图。

43.图5为本专利改进后的机壳结构示意图。

44.图6为叶轮的半剖结构示意图。

45.图7、图8为本专利所设计集风导向器的结构示意图及与相匹配的浮动圈组和联动柄组的连接结构示意图,且图8为在图7的a

‑

a向下的示图。

46.图9为集风导向器中集风筒组的结构示意图。

47.图10、图11为浮动圈组的结构示意图,且图11为图10中ii处的局部放大图。

48.图12为偏心轴的结构示意图。

49.图13为联动柄组的结构示意图。

50.图14为调节杆组、双压盖密封组及搬把组之间的连接结构示意图。

51.图15为搬把组的俯视结构示意图。

52.图16为导向叶片全闭时联动柄组的状态示意图。

53.图17为导向叶片全开时联动柄组的状态示意图。

54.图18为本专利方案下胀环与主轴间配合结构的局部剖面示意图。

55.图19为本专利方案下胀环的结构示意图。

56.图20为本专利方案下成对胀环配合的转台变化示意图。

57.图21为本专利方案下成对匹配的多组胀环配合设在主轴上的密封原理示意图。

58.图22为现有胀环的结构示意图。

59.图23为变速调节风机性能曲线图。

60.图24为导向器调节风机性能曲线图。

61.100底座,200工频电机,300联轴器,400传动组,500主轴,600轴盘,700圆螺母,800后盘,900后侧板;20叶轮叶片,201前盘,30集风器,40导向器,60机壳,601前侧板,601a进风口法兰,602蜗壳板,70导向叶片,80叶片启闭总成,8

‑

6铆钉;

62.50集风导向器:

63.7集风筒组,71筒体,72内芯,721导流罩,722支撑管,73固定圈,74外转轴套,75整流筒,76整流板,77前盖板,771盖板法兰;

64.78浮动圈组,781转圈,782连杆座,783偏心轴,784滑轮,784a轮槽,785垫板;

65.79联动柄组,791关节端杆一,792连杆,793关节端杆二,794联动柄;

66.91调节杆组,911内调节杆,912外调节杆,913过渡调节杆;

67.92双压盖密封组,921调节杆套筒,922上密封盖,923下密封盖,924油浸石墨盘根;

68.93搬把组,931连接轴套,932搬把,933转向标牌,934指针,935固定块;

69.8外转轴,9内转轴,10、10'胀环,101、101'缺口,102突起;

70.1轴套,11环状槽,12o型圈,13销钉,2外套,21油道,22自动注脂器,3垫板,4密封垫,5牛油盘根,6压盖。

具体实施方式

71.说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

72.如图4所示的导向调节型密封风机,其集风器和导向器形成一结构,即成为集风导向器50,该集风导向器50匹配有叶片启闭总成80。

73.风机的主轴500向后依次配合有安装在底座100上的传动组400、联轴器300和工频电机200。主轴500的前端轴头伸入叶轮的中心腔内并通过轴盘600连接在叶轮的后盘800上,用圆螺母700将轴盘600与主轴500固定连接,使得主轴500能够带动叶轮旋转。叶轮处于机壳60内,且叶轮的前盘与机壳60的前侧板601之间有轴向的间距,所述集风导向器的后半部分置于机壳60内并与叶轮的中心腔相对。叶轮叶片20处于前盘201与后盘800之间,轴盘600与后盘800之间通过铆钉8

‑

6连接成整体。

74.如图4至图15所示,所述集风导向器50包括集风筒组7和整流筒75。所述叶片启闭总成80包括浮动圈组78、联动柄组79、调节杆组91、双压盖密封组92和搬把组93。

75.如图4、图7至图9所示,所述集风筒组7包括具有锥形内腔的筒体71、与筒体71同轴地被固定在筒腔中的内芯72、固定在筒体71外壁上的固定圈73、处于固定圈73后侧的且绕圆周相间分布在筒体71外壁上的多个外转轴套74。所述内芯72的前端设有导流罩721,该导流罩721的前端面设为向前凸起的曲面而能够起到减小所述筒体前端进风口处的湍流的目的。内芯72通过支撑管722与筒体71固定连接成一体。

76.所述筒体71的前端口为扩口端且处于机壳60外,后端口为缩口端且延伸至叶轮的中心腔内,以便有助于减少内泄漏。作为一种具体实施方案,如图4、图7所示,所述筒体71的后端口处形成有向外翘的弧面扩口结构,该弧面扩口结构的端部延伸至叶轮的中心腔内。这样的结构有助于进一步降低风筒的流动损失,引导气流进入叶轮的流动状态也较好。

77.所述内芯72的外壁上分布有与外转轴套74一一相对的内转轴9,各内转轴9上分别穿设有导向叶片70。内转轴9与导向叶片70之间为固定连接,可以采用焊接连接的方式。所述叶片启闭总成80通过其调节杆组91与其中一个导向叶片70的外端匹配,其余导向叶片70的外端上分别匹配上一个外转轴8。所述外转轴8的内端与导向叶片70固定相连(如焊接),外端穿过对应的外转轴套74至筒体71外部。

78.如图4、图7、图10至图12所示,所述浮动圈组78包括套设在筒体71外部的且处于固定圈73与外转轴套74之间的转圈781、相间地固定在转圈781上的多个连杆座782、多个偏心轴783和多个滑轮784。

79.所述偏心轴783与滑轮784一一相对匹配且偏心轴783穿过所述转圈781并能使滑轮784固定在转圈781上。滑轮与连杆座782分别置于转圈781的(前后)两侧。滑轮784与转圈781的侧壁之间设有垫板785,偏心轴783穿出转圈781的一端设有螺母,旋拧螺母能够将垫板785压在滑轮784侧面与转圈781的侧壁之间。滑轮784的轮槽784a与所述固定圈73相匹配后能够约束着所述转圈781绕筒体71的轴心线旋转。

80.偏心轴783的轴线间距k取值在2

‑

4mm之间,可补偿各个部件制作误差以及焊接变形导致的部件形状不规则。减小浮动圈组78在固定圈73中转动时的摩擦,有助于保证集风导向器50中的导向叶片70开、关顺畅。

81.可将连杆座782和垫板785焊接在转圈781上。因为每个连杆座782的轴线与其对应的外转轴套74的轴线相对平行,偏心轴783将滑轮784固定在转圈781上,滑轮槽784a卡在固定圈73上,能使浮动圈组78在固定圈73上沿圆周方向转动。

82.所述连杆座782的个数、所述联动柄组79的个数、所述外转轴套74的个数一致。

83.如图7至图8及图13所示,所述联动柄组79包括设在连杆792两端的关节端杆一791和关节端杆二793,以及联动柄794,其中,关节端杆一791的关节轴承端通过螺栓杆连接在相对的连杆座782上,关节端杆二793的关节轴承端通过螺栓杆连接在联动柄794的一端。所述联动柄794的另一端分别与相对应的所述外转轴8的外端和调节杆组91的中部匹配。连杆792一端的关节轴承端用螺栓杆固定在连杆座782上。连杆792另一端的关节轴承端通过螺栓杆固定在联动柄794的一端。关节端杆与连杆792两端为螺纹连接,可调节关节端杆与联动柄之间的轴向距离。一个联动柄794的另一端卡在调节杆组处于外转轴套74外的位置处,剩余联动柄794的另一端卡在外转轴8上,联动柄794和外转轴9同步转动。

84.如图4、图7所示,所述整流筒75套装在所述筒体71的中部且二者间的相对面之间形成有封闭结构。所述固定圈73、浮动圈组78、联动柄组79及外转轴套74处于整流筒75的内部。所述整流筒75处于机壳60的内部。

85.所述整流筒75与筒体71之间形成的封闭空腔将浮动圈组78、联动柄组79包围起来,防止浮动圈组、联动柄组干扰机壳60内的气流运动,同时整流筒能打散在后侧连接结构附近处产生的涡流,提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。

86.如图4至图8所示,所述整流筒75的前端口设有径向向外延伸的法兰,后端设有呈环状的整流板76。所述筒体71的外壁上固定有前盖板77,该前盖板77上的法兰与整流筒上的盖板法兰771对应在机壳60的进风口法兰601a(三法兰相叠),并通过螺栓连接成整体,法兰端面之间设有密封垫。宜将机壳的进风口法兰601a上的螺纹孔设为盲孔,以防止螺纹处存在气体泄漏问题。使用的各密封垫采用聚四氟乙烯,使得密封垫具有耐酸碱盐等化学腐

蚀、耐高低温,不易老化的特点。

87.所述固定圈73和外转轴套74被焊接在筒体71侧壁上。

88.所述前盖板77、整流筒75、整流筒上的法兰、整流板76、整流板上的法兰与筒体71连接形成一个封闭的空腔,这个封闭的空腔将浮动圈组件78、联动柄组79包围起来,防止浮动圈组件、联动柄组件干扰机壳内的气流运动,同时整流筒能打散在整板法兰附近处产生的涡流,提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。

89.整流板76与整流筒75间的法兰用螺栓连接,整流板76可拆卸,方便对浮动圈组件、联动柄组件(及调节杆组)实施安装与检修。

90.所述调节杆组91的内端与联动柄794的另一端匹配后穿过外转轴套74与导向叶片70固定连接,外端依次穿过整流筒75的侧壁和机壳60的侧壁,即蜗壳板602的壁体,且伸到机壳外的一端设有搬把932。

91.扳动该搬把932能够经由联动柄组79驱使该片导向叶片转动并经转圈带动其余导向叶片同步转动,而切换地控制所有导向叶片同步地在全关状态和全开状态之间变换。

92.如图7至图8、图14至图17所示,所述调节杆组91包括内调节杆911、外调节杆912及置于二者间的过渡调节杆913,内调节杆911的自由端穿过外转轴套74而与导向叶片70固定连接,比如焊接连接方式,外调节杆912的自由端穿出机壳60而与搬把组匹配。

93.内调节杆911、外调节杆912与过渡调节杆913之间采用螺纹结构配合,且轴向在同一方向上,这样使得调节杆的轴向长度能够调节,方便安装和检修。内调节杆911从外转轴套74中穿入,与导向叶片70中的一片的外部焊接在一起。

94.所有导向叶片70的内部与对应的内转轴9焊接在一起,内转轴9都插入内芯72的孔中。除与内调节杆911焊接在一起的导向叶片70,其余导向叶片70的外端均与外转轴8焊接在一起,外转轴8插入其对应的外转轴套74中。内转轴9、内芯72上的轴孔、外转轴8、外转轴套74的轴线相重合,导向叶片70可沿着这条轴线旋转而被调整倾角。

95.如图7至图8、图14所示,所述双压盖密封组92包括固定(焊接)在机壳上的调节杆套筒921、螺栓地固定在该调节杆套筒921外端面上的上密封盖922和下密封盖923。所述下密封盖923与调节杆套筒921之间、所述上密封盖922与下密封盖923之间分别设有密封垫。所述外调节杆912穿出所述调节杆套筒921上的阶梯孔,所述外调节杆921处于阶梯孔外端孔处的一段上缠绕有浸油石墨盘根924,所述下密封盖923能够将该浸油石墨盘根924压在孔内。所述外调节杆912与所述上密封盖922的配合面之间设有o型圈。

96.如图7至图8、图14至图15所示,所述搬把组93还包括连接轴套931、转向标牌933和指针934。所述连接轴套931与所述外调节杆911通过键槽结构匹配,所述搬把932和所述转向标牌933均固定在所述连接轴套931上,并处于径向相背的两个方向上。所述指针标牌933上设有弧形条且该弧形条的跨度为90

°

,即弧形条(孔)为四分之一圆环,它限制搬把只能在90

°

范围内转动,从而实现对导向叶片的开和关的动作控制。所述调节杆套筒921上设有用于固定连接指针934一端的固定块935,所述指针934的另一端插入弧形条内。

97.如图16、图17所示,搬把调节集风导向器的导向叶片开启和关闭的过程阐述如下,联动柄、连杆及关节端杆、浮动圈、固定圈组成摇柄滑块机构。转动搬把,搬把能带动调节杆组与内调节杆焊接在一起的导向叶片、固定在内调节杆上的联动柄同时转动。期间,固定在内调节杆上的联动柄绕内调节杆的轴心旋转,固定在内调节杆上的联动柄能拉动与其相连

的连杆。由于连杆被关节端杆上的关节轴承固定在连杆座上,滑轮槽卡在固定圈上,使得浮动圈组只能在固定圈上转动,所以该连杆带动浮动圈组转动,从而所有对应转圈端的关节端杆都被浮动圈组带动起来产生位移,最终带动连杆转动,连杆带动联动柄转动,实现连杆带动其余所有导向叶片同步转动的目的,进而实现对集风导向器的开启和关闭的控制。由于搬把只能在90

°

范围内转动,所以导向叶片也只能转动90

°

,实现导向叶片全关和全开的控制。搬把处于弧形条的两端时,所有的导向叶片同时闭合或开启,搬把处于弧形条的中间某位置时,所有导向叶片便能开启相适应的一定的角度。

98.本专利将导向器布置在风机内部,从外转轴与外转轴套之间产生的间隙处泄漏的气体进入机壳内部,不会污染外部环境,只有外调节杆伸到机壳外部,因而采用双压盖密封组较好地解决外调节杆与蜗壳板之间的密封问题。

99.调节杆套筒921焊接在蜗壳板上,外调节杆从调节杆套筒中伸出,在调节杆套筒与外调节杆形成的空腔内,填满浸油石墨盘根(或称油浸石墨盘根),油浸石墨盘根缠绕在外调节杆上,下密封盖将油浸石墨盘根压紧,下密封盖与调节杆套筒之间装有密封垫ⅰ,用螺栓固定下部密封盖。此时可转动搬把调节导向叶片的角度,调节风机的工作点满足系统阻力的需求。当风机特性和系统的阻力特性相匹配时,不需要再调节导向叶片的角度,可将搬把的位置固定,让风机平稳运行。调节导向叶片角度时,外调节杆与下密封盖、油浸石墨盘根、调节杆套筒之间相对转动,该处密封属于动密封中的软填料密封,该密封的泄漏率为10

‑

100ml/h。当风机平稳运行时,不需要再转动搬把,外调节杆的位置可固定不动。在外调节杆上套着上密封盖,上密封盖与外调节杆之间安装有o型圈,上密封盖与下密封盖之间装有密封垫,用螺栓将上密封盖固定在下密封盖上,此时各个部件相对静止,该处密封为静密封。用两级密封垫与o型圈,使气体不能从外调节杆与调节杆套筒、下密封盖、上密封盖产生的间隙处泄漏,在风机在正常运行时,泄漏量超越现有仪器可分辨的最低泄漏量,即难以觉察出来的很微量的泄漏的目的。

100.主轴500与机壳60的后侧板900之间也设有密封结构,见图18至图22的说明。该处的密封结构与上述设计的密封配合结构能够进一步提升风机的密封能力。该密封结构设在风机主轴500穿入机壳60后侧板900处的位置,包括套装在主轴500上的轴套1和套在轴套1上的外套2。所述轴套1能够与主轴500同步旋转。所述外套2与所述轴套1的前端均延伸至机壳60内。

101.与通用手段一样,所述轴套1与主轴500的配合面之间设置o型圈12来进行密封。具体实施例中,轴套1套在主轴500上,与主轴500之间的密封采用o型圈12,并用销钉13保证轴套1与主轴500能同步旋转。

102.所述轴套1的外壁上形成有沿轴向相间分布的多个环状槽11,各环状槽11内至少设有能配成一对胀环10,该成对的胀环10的环体上均形成有缺口101,环体的一侧端面上均形成有突起102,该对胀环10中的一个胀环10上的突起102能够插入另一个胀环10的缺口101内,见图20。

103.所述外套2的外壁中部设有能与后侧板900密封连接的环状凸缘。在环状凸缘与后侧板900之间设有密封垫4。如图18所示,外套2的环状凸缘与后侧板900之间设有垫板3,将垫板3焊接在机壳60的后侧板900上,垫板3围绕后侧板900上的轴孔设置。将外套2用螺栓固定在垫板3上,垫板3上的螺纹孔优选为盲孔。外套2与垫板3之间设密封垫4。密封垫4的材质

为聚四氟乙烯。

104.所述外套2的壁体内形成有轴向延伸的油道21。所述外套2将所述轴套1上设有环状槽11的一段套在其内部,使得所述胀环10的外壁与所述外套2的内壁能相压接触。所述油道21的注油口设在外壁上靠近后端的外置,出油口设在靠近机壳一侧的前两个相邻的环状槽11之间。

105.如图4、图18所示的实施例,油道21的入口处安装上转换接头,转换接头上安装着自动注脂器22。胀环10装入环状槽11内后,被压入外套2的内壁中。

106.在所述外套2的后端口处形成有环形沉槽,该环形沉槽内填入有油浸的石墨盘根(或称牛油盘根5)。所述轴套1的后端套设有压盖6能够向前推压油浸的牛油盘根5。压盖6可通过螺栓连接在外套2上。

107.优选地使同一胀环10上的缺口101和突起102相对在同一直径向的两端,即突起102顺时针或逆时针旋转180

°

后能够转至相对的缺口101位置处。应用中,所述胀环10至少是成对使用的,且多是如图18、图21所示的两两成对使用,即将两个带突起102的胀环10成对使用,被置于一个环状槽11内,一个胀环10的突起102插入和它配对的另一个胀环10的缺口101中,采用间隙配合(配合间隙要求足以为胀环受热膨胀让出空间)。可使得相配合的缺口101与突起102的配合面为楔面或相对平行的竖直面(楔面也可以是相对平行的或延长后能交叉的)。某胀环10缺口101间隙处的泄漏被与之成对使用的胀环10的胀环本体所堵住的,突起102是为了保证两个胀环10的彼此位置不窜动。

108.部分实施例中,同一胀环10上的缺口101和突起102还能相对呈非180

°

圆心夹角的两端,比如处于呈120

°

圆心角的两端、150

°

圆心角的两端,只要能够保证配对的两个胀环的突起能插入缺口中即可。

109.所述胀环10用铸铁制成,且胀环10的外表面镀有多孔性铬。这样的改进有利于胀环10在环状槽11内的滑动和降低环接触表面的加工要求,由于胀环10表面形成的孔隙结构内能存润滑油,因而减轻了胀环10与外套2内表面之间的相对磨损程度,能进一步保证使用中二者之间密封能力的可靠性,延长对应配件的使用寿命。

110.如图21所示,两个成对使用的胀环10装入外套2后,二者配合预紧压力使其紧贴在外套2内壁上。气体通过胀环10工作间隙产生节流,机壳60内侧的气体压力高,机壳60外侧的气体压力低(图示的左侧为高压侧,右侧为低压侧),胀环10前后产生一个压力差,在压力差的作用下,胀环10被推向低压侧,使得胀环10贴紧环状槽11的侧壁上,阻止气体由环状槽11端面间隙泄漏。由于胀环10成对使用,胀环10的缺口101间隙被成对使用的胀环10本体堵住,突起102插入缺口101间隙中,使得两个胀环10在风机运转中,彼此位置不会窜动。当胀环10两侧的压力差较大时,可以采用多道胀环10使气体经过多次阻塞、节流,以达到密封要求。

111.一对带突起102的胀环10密封在组装时,应将轴套1的环状槽11内填充满润滑脂,如图示,风机在运行时,自动注脂器22会定期向胀环10周围输出润滑脂,以保证配对胀环10密封正常工作。

112.需要说明的是,本专下轴套1的外壁上所设的多个环状槽11中,至少部分配置有成对的所述带突起102的胀环10,允许部分环状槽11内设置如图22所示的胀环或者其他结构的胀环。同一个环状槽11内可设置一对所述胀环10或者两对胀环10,也不排除更多对的情

形,均应理解为包含在本专利的方案之下。比如,设置两对胀环10时,两两胀环10的缺口和突起相互配合在一起,使得两对胀环均不能相互窜动,中间的两个胀环的相对面可以直接接触,也可以设置相插接的槽和凸起结构使得二者想不能相互窜动。同一个环状槽11内也不排除设置成对的所述胀环10后,再设置一个或多个其他结构的胀环的情形。

113.相对现有技术,(1)本发明将导向器与集风器复合成集风导向器,节省空间和材料。(2)前盖板、整流筒、整流筒法兰、整流板、整流板法兰与筒体端口处的法兰连接形成一个封闭的空腔,且借助这个封闭的空腔将浮动圈组、联动柄组包围起来,防止浮动圈组、联动柄组干扰机壳内的气流流动,同时,整流筒能打散在集流板法兰附近处产生涡流,提高机壳内流场的均匀性,让气流快速流出机壳,提高风机效率。集风导向器前端设置导流罩,有助于减小进风口处的湍流。(3)从外转轴与外转轴套之间形生的间隙处泄漏的气体进入机壳内,不会污染外部环境。进一步改进的方案中,使外调节杆伸到机壳外部,并采用双压盖密封组件解决外调节杆与蜗壳板之间的密封问题,当风机平稳运行时,不需要再转动搬把,外调节杆的位置可固定不动。用两层密封垫与o型圈,使气体不能从外调节杆与调节杆套筒、下部密封盖、上部密封盖产生的间隙处泄漏,在风机在正常运行时,泄漏量超越现有仪器可分辨的最低泄漏量,即难以觉察出来的很微量的泄漏的目的。(4)整流板与整流筒法兰、整流板法兰螺栓连接,方便安装、检修浮动圈组、联动柄组和调节杆组。(5)将过渡调节杆设置在内、外调节杆之间,并将三者用螺栓结构连接在一起,可方便安装与检修。(6)带突起的胀环成对使用,胀环的缺口间隙被配对使用的胀环本体堵住,突起插入缺口中,使两个胀环在风机运转中,彼此位置不会窜动。解决了现有胀环缺口处存在的泄漏问题。(7)胀环的材料选用铸铁,胀环外表面采用多孔性镀铬,有利于胀环在环槽内的滑动和降低环接触表面的加工要求。由于孔隙内能存润滑油,因而减少了胀环与外套内表面的磨损。

114.上述实施方式仅例示性说明本发明的原理及其功效,而非用于限制本发明。本发明还有许多方面可以在不违背总体思想的前提下进行改进,对于熟悉此技术的人士皆可在不违背本发明的精神及范畴下,可对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1