一种定排量液压泵效率标定方法与流程

1.本发明属于液压加载及自动化控制技术领域,具体涉及一种定排量液压泵效率标定方法。

背景技术:

2.发动机附件机匣或直升机主减速在出厂前需要进行出厂试验,目前该类试验器在试验过程中对其附件加载端大部分采用模拟方式加载,即附件加载端通过减速齿轮箱与定排量液压泵相连接进行液压加载。根据液压泵功率计算公式可知,液压泵效率的准确度直接影响加载功率计算结果;而液压泵效率同时与油温、泄油量等多种因素有关,故液压泵使用一定时间后要对其效率进行标定。

3.目前该类试验器不具备液压泵在线标定功能,因此液压泵效率多采用经验值,这样就会导致实际加载功率与计算功率存在很大偏差。

技术实现要素:

4.本发明的目的在于提供一种定排量液压泵效率标定方法。

5.本发明的目的通过如下技术方案来实现:包括以下步骤:

6.步骤1:搭建定排量液压泵效率标定装置;所述的定排量液压泵效率标定装置包括变频驱动系统、拖动电机、增速齿轮箱、待标定液压泵、信号调理箱、补油加载油站、齿轮箱润滑油站、plc采集与控制系统;所述的待标定液压泵通过扭矩仪与增速齿轮箱连接,增速齿轮箱通过联轴器与拖动电机的驱动端连接;所述的待标定液压泵的进出口油管与补油加载油站连接,待标定液压泵的进出口油管均设有压力传感器;所述的补油加载油站包括电机、伺服阀、油箱和流量计;所述的信号调理箱接收压力传感器和流量计的信号;所述的拖动电机上安装有编码器,拖动电机与编码器通过电缆与变频驱动系统连接;所述的齿轮箱润滑油站与增速齿轮箱连接;所述的plc采集与控制系统与变频驱动系统和信号调理箱连接;

7.步骤2:完成定排量液压泵效率标定装置后给系统上电,校验现场各信号是否正确;

8.步骤3:分别启动齿轮箱润滑油站与补油加载油站;待各信号稳定后,启动变频驱动系统,给定装置不同驱动转速,在不同转速下通过调节补油加载油站对被待标定液压泵进行加载,plc采集与控制系统采集液压泵出口油压pout、入口油压pin、流量flow以及液压泵输入端转速v与转矩t;

9.步骤4:根据plc采集与控制系统采集到的数据,计算并标定待标定液压泵的效率η;

[0010][0011]

本发明的有益效果在于:

[0012]

本发明能够根据试验器试验要求,拟合出复合试验器加载工况的液压泵效率曲线,解决了当前液压模拟加载回路中定排量液压泵效率不精确的问题,提高了试验器模拟加载精度及准确性;同时本发明还可以根据不同温度要求,拟合出不同温度下的效率曲线,实用性更强。本发明可应用在航空发动机附件机匣试验器与直升机主减速器试验器,用以对试验器中液压模拟加载回路中的定排量液压泵进行效率标定,解决液压模拟加载回路中定排量液压泵效率不准确的问题。

附图说明

[0013]

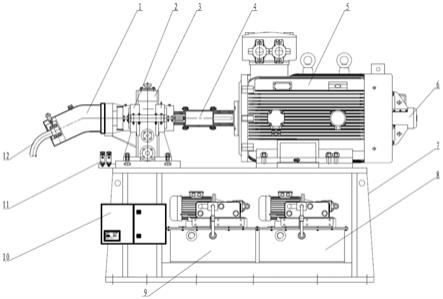

图1为本发明中定排量液压泵效率标定装置的整体示意图。

[0014]

图2是本发明的架构图。

具体实施方式

[0015]

下面结合附图对本发明做进一步描述。

[0016]

本发明涉及液压加载及自动化控制领域,应用在航空发动机附件机匣试验器与直升机主减速器试验器,用以对试验器中液压模拟加载回路中的定排量液压泵进行效率标定。为了解决液压模拟加载回路中定排量液压泵效率不准确的问题,本发明提供了一种定排量液压泵效率标定方法,包括以下步骤:

[0017]

步骤1:搭建定排量液压泵效率标定装置;

[0018]

所述的定排量液压泵效率标定装置,如图1所示,包含待标定液压泵1、扭矩仪2、增速齿轮箱3、联轴器4、拖动电机5、编码器6、设备支架7、齿轮箱润滑油站8、补油加载油站9、信号调理箱10、压力传感器11、液压泵油管12、plc采集与控制系统、变频驱动系统与上位机标定程序等。其中补油加载油站包含电机、伺服阀、油箱、流量计等设备。待标定液压泵通过扭矩仪与增速齿轮箱连接,增速齿轮箱通过联轴器与拖动电机的驱动端连接;所述的待标定液压泵的进出口油管与补油加载油站连接,待标定液压泵的进出口油管均设有压力传感器;所述的补油加载油站包括电机、伺服阀、油箱和流量计;所述的信号调理箱接收压力传感器和流量计的信号;所述的拖动电机上安装有编码器,拖动电机与编码器通过电缆与变频驱动系统连接;所述的齿轮箱润滑油站与增速齿轮箱连接;所述的plc采集与控制系统与变频驱动系统和信号调理箱连接。

[0019]

步骤2:完成定排量液压泵效率标定装置后给系统上电,校验现场各信号是否正确;

[0020]

步骤3:分别启动齿轮箱润滑油站与补油加载油站;待各信号稳定后,启动变频驱动系统,给定装置不同驱动转速,在不同转速下通过调节补油加载油站对被待标定液压泵进行加载,plc采集与控制系统采集液压泵出口油压pout、入口油压pin、流量flow以及液压泵输入端转速v与转矩t;

[0021]

步骤4:根据plc采集与控制系统采集到的数据,计算并标定待标定液压泵的效率η;

[0022][0023]

本发明可以满足航空发动机附件机匣试验器与直升机主减速器试验器对液压模

拟加载回路中的定排量液压泵进行效率标定的需求。本发明含有独立的拖动电机5、编码器6、齿轮箱润滑油站8、补油加载油站9,使得本发明能够获得精确转速。本发明含有扭矩仪2、压力变送器11,使液压泵各参数可以实时获取。本发明的定排量液压泵效率标定装置具有结构简单、使用简便等优点。

[0024]

实施例1:

[0025]

本发明的具体实施方案是:一种定排量液压泵效率标定方法,定排量液压泵效率标定装置主要由驱动系统、拖动电机、增速齿轮箱、扭矩仪、被标定液压泵、信号调理箱、压力传感器、流量计、补油加载油站、齿轮箱润滑油站、plc系统与上位机标定程序等部分组成。

[0026]

步骤1:试验前,将被标定液压泵安装在与拖动电机相连接的增速齿轮箱上,将拖动电机5与编码器6通过电缆与变频驱动系统连接,被标定液压泵1与扭矩仪2、增速齿轮箱3通过联轴器4与拖动电机5的驱动端相连接。将被标定液压泵1的进出口油管12与液压加载补油站9连接,同时连接好对应压力变送器11;将各传感器信号接入信号调理箱10;plc采集与控制系统与变频驱动系统和信号调理箱连接;

[0027]

步骤2:现场硬件连接完毕后,给系统上电,校验现场各信号是否正确;

[0028]

步骤3:分别启动齿轮箱润滑油站8与补油加载油站9;待各信号稳定后,启动变频驱动系统,给定装置不同驱动转速,在不同转速下通过调节补油加载油站9对被标定液压泵1进行加载,plc采集与控制系统采集液压泵出口油压pout、入口油压pin、流量flow以及液压泵输入端转速v与转矩t。

[0029]

步骤4:在上位机界面启动软件标定程序,根据液压泵不同转速加载不同功率,完成液压泵效率标定工作,得出当前被测液压泵效率值或效率曲线。

[0030]

液压泵输出功率为:

[0031][0032]

其中η为液压泵效率;

[0033]

液压泵输入功率为液压泵输入轴功率,其计算公式如下:

[0034][0035]

根据能量守恒定律可知,p

出

=p

入

,则可计算出η,如下:

[0036][0037]

plc采集与控制系统将上述采集的传感器数据传送到上位机软件,上位机软件根据上述公式计算得出转速与效率数据,并将其拟合为效率曲线。

[0038]

本发明的定排量液压泵效率标定装置,能够根据试验器试验要求,拟合出复合试验器加载工况的液压泵效率曲线,解决了当前液压模拟加载回路中定排量液压泵效率不精确的问题,提高了试验器模拟加载精度及准确性;同时本发明还可以根据不同温度要求,拟合出不同温度下的效率曲线,实用性更强。

[0039]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1