一种基于顺序减压溢流功能的液压复合阀的制作方法

[0001]

本发明涉及液压控制技术领域,特别是一种具有复合功能的液压阀,具体地说是一种基于顺序减压溢流功能的液压复合阀。

背景技术:

[0002]

液压阀在液压设备及液压元件中广泛使用,液压阀分为板式、管式及插装式。由于设备及元件的空间结构限制插装式液压阀在紧凑液压部件中得到了很多的使用。尤其是在液压回转马达中,因体积小、安装方便,能大大节省空间而得到广泛的使用。但目前大多数回转马达一个功能对应有一个独立的插装阀,为此在插件体的空间设计上会有较高的要求。往往是很多密密麻麻的插装阀布置在阀体上,给使用、安装及后续维护带来麻烦。

技术实现要素:

[0003]

本发明所要解决的技术问题是针对上述现有技术的现状,而提供体积小、零部件少、结构紧凑,并能实现顺序减压溢流的一种基于顺序减压溢流功能的液压复合阀。

[0004]

本发明解决上述技术问题所采用的技术方案为:一种基于顺序减压溢流功能的液压复合阀,包括成型有阀腔的阀套和滑动设置有该阀套阀腔中的阀芯,阀腔中安装有用于对阀芯向下施加预紧压力的压力弹簧,阀套的周面上由下至上的成型有高压油p口、二次压力b口和回油t口;阀芯从底面沿轴心加工有能使液压油进入以推动阀芯克服压力弹簧阻力向上移动的中心油道;阀芯的周面上在对应p口处周向加工有一道凹入的环形控制槽,环形控制槽中设有用于径向连通p口和中心油道的压力油口,并且阀芯上还加工有在阀芯向上移动后用于沟通中心油道和b口的连接油孔;环形控制槽的控制边与p口的口边在阀芯向上移动时形成有实现阀减压功能的节流面积,阀芯上成型有两侧带有纵向切面的上台肩和位于该上台肩下方在阀芯处于原始状态时用于阻断连接油孔与b口连通的下台肩;在阀芯处于原始状态时b口与t口相连通,纵向切面在阀芯向上移动时与阀套的内台肩相配合形成有能使b口的油分流一部分回t口用于实现阀溢流功能的阻尼通道。

[0005]

为优化上述技术方案,采取的具体措施还包括:上述的阀腔的底部为封闭端,该阀腔的腔口螺旋安装有调压螺堵;阀芯成型用于防止压力弹簧径向偏移的弹簧导杆段,压力弹簧套装在阀芯的弹簧导杆段上,该压力弹簧的下端与阀芯相顶接,压力弹簧的上端顶接在调压螺堵上。

[0006]

上述的阀套上成型有用于与安装部件的阀孔插接式螺旋装配的外螺纹,并且该阀套的上部成型有与安装部件顶接定位配合的定位凸台。

[0007]

上述的阀套的定位凸台的下方套装有用于防止阀孔漏油的密封圈。

[0008]

上述的压力油口的直径小环形控制槽的宽度,阀芯的周面上还成型有一道环形连接槽,连接油孔成型在该环形连接槽内,并且连接油孔的直径小于环形连接槽的宽度。

[0009]

上述的下台肩与上台肩之间加工有一道能将b口的油导进阻尼通道的环形阻尼

槽。

[0010]

上述的阀芯的底面径向加工有能使中心油道中的液压油轻松地进到阀芯底面的底部槽道。

[0011]

上述的定位凸台的横截面为方便采用扳手螺旋拧紧的六角形。

[0012]

与现有技术相比,本发明的液压复合阀只有阀套、阀芯、压力弹簧和调压螺堵四个部件组成。阀芯上设计有环形控制槽,环形控制槽的控制边能与p口的口边相配合能实现阀减压功能,阀芯的上台肩的两侧车削有纵向切面,纵向切面能与阀套的内台肩相配合形成有能使b口的油分流一部分回t口用于实现阀溢流功能的阻尼通道。

[0013]

本发明采用插装式连接、结构紧凑、所需零件数量少,并能实现顺序减压溢流功能。

附图说明

[0014]

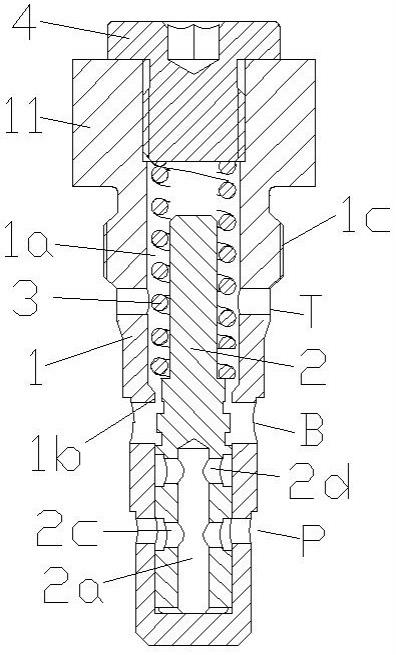

图1是本发明的结构示意图;图2是图1中阀芯的剖视结构图;图3是阀芯的立体结构示意图;图4是本发明阀孔展开的节流面积示意图;图5是本发明的立体结构示意图;图6是本发明与安装部件的装配结构示意图;图7是本发明的液压原理示意图。

具体实施方式

[0015]

以下结合附图对本发明的实施例作进一步详细描述。

[0016]

图1至7是本发明的结构及原理示意图。

[0017]

其中的附图标记为:作用面s、密封圈m、阻尼通道z、环形阻尼槽z1、节流面积ax、控制边lx、口边lt、阀套1、阀腔1a、内台肩1b、外螺纹1c、定位凸台11、阀芯2、中心油道2a、环形控制槽2b、压力油口2c、连接油孔2d、环形连接槽2e、底部槽道2f、弹簧导杆段21、上台肩22、纵向切面22a、下台肩23、压力弹簧3、调压螺堵4、安装部件5。

[0018]

如图所示,本发明公开了一种基于顺序减压溢流功能的液压复合阀,该阀采用插装式结构,能直接螺旋插装到安装部件5加工的阀孔中,因此安装方便,并且简单快捷。这里的安装部件5可以是液压马达的外壳或其它的壳体上。本阀只有四个零部件构成,它包括一个阀套1、一个阀芯2、一个压力弹簧3和一个调压螺堵4。阀套1轴向成型有底部为封闭端的阀腔1a,阀芯2滑动地设置在阀套1的阀腔1a中。压力弹簧3也设置在阀腔1a中,该压力弹簧3用于对阀芯2施加向下的预紧压力,使阀芯2在液压油的压力小于压力弹簧3的弹簧力时,处于原始状态,即阀芯2的底面顶接在阀腔1a的底壁上时的状态。调压螺堵4螺旋安装在阀腔1a的腔口用于调节压力弹簧3的预紧压力,从而改变阀芯2动作的压力。压力弹簧3压装在调压螺堵4和阀芯2之间,为了防止压力弹簧3径向发生偏移,影响阀开启的稳定性,阀芯2成型弹簧导杆段21,弹簧导杆段21能为压力弹簧3提供导向作用。压力弹簧3套装在阀芯2的弹簧导杆段21上,该压力弹簧3的下端与阀芯2相顶接,压力弹簧3的上端顶接在调压螺堵4上。

[0019]

由图1可以看出,本发明的阀套1的周面上成型有高压油p口、二次压力b口和回油t

口;并且p口、b口和t口在阀套1上由下至上间隔设置。p口为液压系统的高压液压油口,b口为液压系统的二次压力油口,t口为液压系统的回油口,该回油口连接油箱。由图2可以看到,阀芯2从底面沿轴心加工有中心油道2a,阀芯2的周面上在对应p口处周向加工有一道凹入的环形控制槽2b,环形控制槽2b中设有用于径向连通p口和中心油道2a的压力油口2c,这样就能使p口的高压油经环形控制槽2b、压力油口2c进入到中心油道2a中,从而使高压油作用在阀芯的作用面s上,以推动阀芯2克服压力弹簧3的阻力向上移动。阀芯2上还加工有在阀芯2向上移动后用于沟通中心油道2a和b口的连接油孔2d,使进入到中心油道2a中的高压液压油能经连接油孔2d流向二次压力b口。本发明的环形控制槽2b的边能作为控制边lx与p口的口边lt相配合,在阀芯2向上移动时形成节流面积ax,实现阀减压功能。本发明的阀芯2上还成型有直径相同的上台肩22和下台肩23。下台肩23位于上台肩22的下方,下台肩23在阀芯上的位置恰好在阀芯2处于原始状态时(见图1时状态)能够阻断连接油孔2d与b口的连通。在阀芯2处于原始状态时b口与t口相连通。本发明的上台肩22上相距180度纵向切削形成有纵向切面22a,纵向切面22a在阀芯向上移动时与阀套1的内台肩1b相配合形成有阻尼通道z,阻尼通道z能使b口的油分流一部分回t口从而实现阀的溢流功能。

[0020]

实施例中,本发明的阀套1上成型有用于与安装部件5的阀孔插接式螺旋装配的外螺纹1c,并且该阀套1的上部成型有与安装部件5顶接定位配合的定位凸台11。定位凸台11设计成正六边形,以方便采用扳手将本发明螺旋打紧固定在安装部件5。

[0021]

如图6所示,为了防止阀孔从螺纹处漏油,本发明在定位凸台11的下方设计有密封圈槽,该密封圈槽中安装有防止阀孔漏油的密封圈m。

[0022]

实施例中,本发明的压力油口2c的直径小环形控制槽2b的宽度,阀芯2的周面上还成型有一道环形连接槽2e,连接油孔2d成型在该环形连接槽2e内,并且连接油孔2d的直径小于环形连接槽2e的宽度。

[0023]

实施例中由图3可知,本发明还在下台肩23与上台肩22之间加工有一道能将b口的油导进阻尼通道z的环形阻尼槽z1。

[0024]

实施例中,本发明的阀芯2的底面径向加工有能使中心油道2a中的液压油轻松地进到阀芯2底面的底部槽道2f。

[0025]

本发明的工作原理是:液压油由p口进入到中心油道2a中,由于在压力弹簧3的作用下,下台肩23隔断了p口与二次压力b口,此时二次压力b口与回油口t相通,二次压力br为零。随着液压油的压力增高,当液压油作用在阀芯2上的压力克服压力弹簧3的预紧压力时,阀芯2开始向上移动,使下台肩23让开,液压油则通过连接油孔2d流向二次压力b口,油液形成流动。阀套1液压油p口的口边lt及阀芯2的控制边lx形成节流面积ax,使阀形成减压。减压后的压力br经过阀芯2的作用面s使阀芯2向上运动与压力弹簧3进行平衡。另外b口处的油经过阻尼通道z分流一部分回油箱形成二次压力br的溢流阀功能使二次压力不会升高。

[0026]

本发明的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1