新能源汽车使用的耐磨空压机活塞的制作方法

本发明涉及活塞领域,具体涉及一种新能源汽车使用的耐磨空压机活塞。

背景技术:

:新能源交通工具是国家大力提倡的环保型交通工具,其使用的零部件也相应要求环保。在此基础上,其提供气制动、气囊升降、气压开关车门的气源的空压机用活塞要求无油、耐磨、静音。现有的无油活塞,仍然存在一定可改进之处:1、耐磨性较差,由于缺乏油脂润滑,当连续高强度运转之后,磨损会加剧;2、为防止压缩时漏气,对进气阀片的要求高,要求进气时能顺利开启,压缩时能顺利封闭;3、销孔两侧均为通孔,无销轴防呆设计,装配时销轴存在未按指定方向装入的风险,可能引发连杆抱瓦等恶劣后果。技术实现要素:本发明的目的在于提供一种自身可辅助密闭的的无油耐磨的新能源汽车使用的耐磨空压机活塞。为实现上述目的,本发明采用以下技术方案:新能源汽车使用的耐磨空压机活塞,包括活塞裙,所述活塞裙的外圆周面上设有耐磨涂层;所述耐磨涂层包括以下组分制成:聚四氟乙烯9-12重量份、二硫化钼1-1.5重量份、芳纶1.5-2.5重量份及偶联剂0.1-0.2重量份。优选地,所述耐磨涂层包括以下组分制成:聚四氟乙烯10重量份、二硫化钼1重量份、芳纶2重量份及偶联剂0.15重量份。优选地,所述偶联剂为钛酸酯偶联剂。新能源汽车使用的耐磨空压机活塞,包括活塞头,所述活塞头上设有气环槽,所述活塞头的顶部设有若干进气孔,所述进气孔与所述气环槽相贯,相贯面上,所述气环槽的底部轮廓穿过所述进气孔的截面轮廓;还包括进气阀片,所述活塞头的中心设有螺纹孔,所述进气阀片通过所述螺纹孔旋接在所述活塞头顶部,并遮蔽所述进气孔。进一步地,所述进气孔为两个,对称分布在所述螺纹孔的两侧。进一步地,还包括活塞裙及销轴,所述活塞裙上设有销孔座,所述销孔座中设有销孔,所述销轴插设在所述销孔中,所述销轴为空心销轴。进一步地,所述销轴的外圆周面上设有聚四氟乙烯涂层。进一步地,有且只有一侧的销孔的外侧设有毛坯挡圈。采用上述技术方案后,本发明与

背景技术:

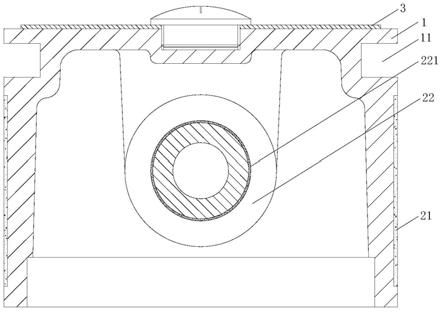

相比,具有如下优点:1、本发明在活塞裙外圆周面上设置耐磨涂层,提升抗磨性与静音效果。2、本发明将进气孔与气环槽相贯,并在相贯面上使气环槽的底部轮廓穿过进气孔的截面轮廓,如此,无论如何,进气孔都会与气环和气环槽的安装工艺间隙相通,如此,当压缩空气时,活塞推动气环上行,气环的下端面顶紧在气环槽的下槽壁上,辅助阻止漏气,提升密封效果;当需要进气时,活塞拉动气环下行,气环的上端面顶紧在气环槽的上槽壁上,此时,由气环和气环槽的安装工艺间隙中(即由气环下端面与气环槽的下槽壁之间以及气环内圆周面与气环槽槽底之间)进气;3、本发明在销轴外圆周面设置聚四氟乙烯涂层,提升销轴与连杆的自润滑性,降低磨损;同时将销轴设计为空心,可以利用进气对销轴进行散热,进一步降低磨损;4、本发明在销孔的一侧设置毛坯挡圈,降低销轴反装的现象。附图说明图1本发明剖视图;图2为本发明又一剖视图;图3为本发明做功时与气环配合的示意图;图4为本发明进气时与气环的配合示意图;图5为图1中a处细节示意图。附图标记说明:活塞头1、气环槽11、进气孔12、螺纹孔13、活塞裙2、耐磨涂层21、销孔座22、销孔221、毛坯挡圈2211、进气阀片3、销轴4、聚四氟乙烯涂层41、气环5。具体实施方式为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。在本发明中需要说明的是,术语“上”“下”“左”“右”“竖直”“水平”“内”“外”等均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示本发明的装置或元件必须具有特定的方位,因此不能理解为对本发明的限制。实施例1请参考图1及图2所示,本发明公开了一种新能源汽车使用的耐磨空压机活塞,其包括活塞头1、活塞裙2、进气阀片3、销轴4。活塞头1上设有气环槽11,活塞头1的顶部设有若干进气孔12。进气孔12与气环槽11相贯,相贯面上,气环槽11的底部轮廓穿过进气孔12的截面轮廓。活塞头1的顶部中心设有螺纹孔13,进气阀片3通过螺纹孔13旋接在活塞头1的顶部,并遮蔽进气孔12。请参考图3所示,活塞做功压缩空气时,活塞推动气环5上行,气环5的下端面顶紧在气环槽11的下槽壁上,辅助阻止漏气,提升密封效果;请参考图4所示,当需要进气时,活塞拉动气环5下行,气环5的上端面顶紧在气环槽11的上槽壁上,此时,由气环5与气环槽11的安装工艺间隙中(即由气环5的下端面与气环槽11的下槽壁之间以及气环5内圆周面与气环槽11的槽底之间)进气。进气孔12的数量根据汽车的功率和用气量大小、气源大小来设定,数量可多个。本实施例中为两个,对称分布在螺纹孔13的两侧。活塞裙2上设有销孔座22,销孔座22中设有销孔221,销轴4插设在销孔221中。请参考图5所示,销轴4为空心销轴,以利用进气时的气流进行自散热。请参考图5所示,作为优选,销轴4的外圆周面上设有聚四氟乙烯涂层41,以与连杆之间形成自润滑。同时,本实施例中,有且只有一侧的销孔221的外侧设有毛坯挡圈2211,该种设计,可以限定销轴4的装入方向,避免反装。为提升抗磨性,活塞裙2的外圆周面上设有耐磨涂层21。耐磨涂层21包括以下组分制成:聚四氟乙烯10重量份、二硫化钼1重量份、芳纶2重量份及偶联剂0.15重量份。偶联剂可选用钛酸酯偶联剂。该耐磨涂层采用如下制备方法制得:对位芳纶经过超低温冷冻研磨制成180目芳纶粉末。二硫化钼粉末、芳纶粉末和聚四氟乙烯粉末高速混合5min,再加入钛酸酯偶联剂(kr-tts),再次混合2min。将上述得到的耐磨涂层涂覆于活塞裙2的外圆周面上。使用时,活塞裙2的外圆周涂层面磨损后,裙部直径会发生减小。用外径千分尺、游标卡尺测量活塞裙的外径,活塞裙从上至下平均取10个测量点,测量每一测量点的横截面上相互垂直的两个直径:首尾方向和左右弦方向。通过测量点的直径平均值与原直径比较,以确定活塞裙的磨损程度。实施例1、对比例1、对比例2分别取8个规格相同的活塞进行测定,取平均值。单个活塞裙直径磨损量=(原直径-10个测量点的直径平均值)/原直径×100%对比例1活塞裙涂层包括以下组分制成:聚四氟乙烯10重量份、二硫化钼1重量份及偶联剂0.15重量份。该涂层采用如下制备方法制得:二硫化钼粉末和聚四氟乙烯粉末高速混合5min,再加入钛酸酯偶联剂(kr-tts),再次混合2min。将上述得到的涂层涂覆于活塞裙的外圆周面上。对比例2涂层包括以下组分制成:聚四氟乙烯10重量份、二硫化钼1重量份、芳纶2重量份及偶联剂0.15重量份。活塞裙涂层采用如下制备方法制得:二硫化钼粉末、对位芳纶纤维和聚四氟乙烯粉末高速剪切混合5min,再加入钛酸酯偶联剂(kr-tts),再次混合2min。将上述得到的涂层涂覆于活塞裙的外圆周面上。表1活塞裙直径磨损量结果表活塞300h活塞裙直径磨损量%实施例1活塞0.36%对比例1活塞1.52%对比例2活塞1.09%通过表1可以看出,实施例1活塞裙直径磨损量极小,活塞裙耐磨涂层具有优越的耐磨性。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本

技术领域:

的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1