一种无刷直流分装离心泵内循环油路结构的制作方法

[0001]

本实用新型属于离心泵内部油路结构的技术领域,具体涉及一种无刷直流分装离心泵内循环油路结构。

背景技术:

[0002]

近年来,民航机、运输机、直升机等飞机对机载成品的可靠性、长寿命形、易维护性等提出了越来越高的要求,无刷直流电动机技术也随之发展进步,分装式结构也成为主流需求。

[0003]

油泵的可靠性、寿命的提高主要取决于电动机的寿命,而电动机的寿命很大程度上取决于输出端的轴承的寿命以及电动机使用环境。采用无刷直流电动机技术,不存在因电刷磨损、碳粉堆积造成的绝缘性能下降的问题。但是在实际使用过程中,需要对电机内部和轴承提供循环燃油对电机进行散热和对轴承进行润滑,来保证电机和石墨轴承的长寿命。

[0004]

为了解决上述技术问题,本实用新型公开了一种无刷直流分装离心泵内循环油路结构。

技术实现要素:

[0005]

本实用新型的目的在于提供一种无刷直流分装离心泵内循环油路结构,通油燃油内循环实现对电机输出端的轴承进行有效润滑,同时对电机及泵体进行有效降温,进而延长电机及泵体的使用寿命,同时保证电机及泵体的工作稳定性与可靠性。

[0006]

本实用新型通过下述技术方案实现:

[0007]

一种无刷直流分装离心泵内循环油路结构,包括传动连接的电机和泵体,所述泵体内置泵油通道,所述电机的输出端设置有与泵油通道连通的通油空腔,所述通油空腔的两端分别同轴设置有前轴承安装孔和后轴承安装孔,所述后轴承安装孔处设置有不贯穿电机的侧壁并与泵体的泵油通道连通的回油通道。

[0008]

通油空腔靠近泵体的一端为前端,通油空腔远离泵体的一端为后端,在通油空腔的前端贯穿设置有与泵油通道连通的前轴承安装孔,在通油空腔的后端对应前轴承安装孔同轴设置有后轴承安装孔。前轴承安装孔和后轴承安装孔中均同轴安装有石墨轴承,石墨轴承的内孔与电机的输出轴转动连接,同时电机的输出轴朝向泵体延伸并与泵体内部的桨叶传动连接。当电机带动桨叶转动,泵体即通过泵油通道开始泵油,泵油通道中的部分燃油经过前轴承安装孔与石墨轴承之间的间隙或油槽进入通油空腔,进而通过后轴承安装孔与石墨轴承之间的间隙或油槽进入回油通道,然后燃油经过回油通道回流至泵油通道,进而实现燃油的内循环。通过燃油的内循环,不仅能够对前轴承安装孔与后轴承安装孔中的石墨轴承进行有效润滑,同时内循环的燃油能够有效对电机的输出轴及输出端进行降温,改善了电机和泵体的内工作环境,进而有效提高石墨轴承、电机、泵体的使用寿命和可靠性。

[0009]

为了更好的实现本实用新型,进一步地,所述回油通道包括第一回油通道和第二

回油通道,所述第一回油通道贯穿电机的通油空腔的侧壁并朝向泵体的泵油通道延伸,且第一回油通道的进端与后轴承安装孔的孔壁贯通,所述第一回油通道的出端将电机与泵体之间的安装端面贯通;所述第二回油通道贯穿泵体的侧壁设置,且第二回油通道进端与第一回油通道的出端贯通,所述第二回油通道的出端与泵体的泵油通道连通。

[0010]

为了更好的实现本实用新型,进一步地,所述第一回油通道的出端和第二回油通道进端之间通过连接套连通。

[0011]

为了更好的实现本实用新型,进一步地,所述第一回油通道的进端设置有朝向泵油通道的单向阀;所述第二回油通道的出端设置有朝向泵油通道的单向阀。

[0012]

为了更好的实现本实用新型,进一步地,所述第一回油通道与第二回油通道的直径为1mm-2mm。

[0013]

为了更好的实现本实用新型,进一步地,还包括桨叶空腔,所述泵油通道通过桨叶空腔与通油空腔连通,所述桨叶空腔的一侧还贯通设置有高压油口。

[0014]

为了更好的实现本实用新型,进一步地,所述前轴承安装孔与后轴承安装孔中均转动安装有石墨轴承,所述石墨轴承上设置有贯通的通油孔或通油槽。

[0015]

本实用新型与现有技术相比,具有以下优点及有益效果:

[0016]

本实用新型通过在泵体内部设置泵油通道,在电机的输出端设置通油空腔,并在通油空腔的前后两端分别设置前轴承安装孔与后轴承安装孔,通过前轴承安装孔实现泵油通道与通油空腔之间的连通;同时在后轴承安装孔的孔壁上设置开口,并通过与开口连通且位于通油空腔的腔壁内部的回油通道与泵油通道连通,进而实现燃油经过泵油通道、通油空腔、回油通道再次回流至泵油通道的内循环,通过燃油的内循环进而实现对电机的轴承及泵体的桨叶进行有效润滑,同时对电机及泵体进行有效降温,进而延长电机及泵体的使用寿命,同时保证了电机及泵体工作的稳定性与可靠性。

附图说明

[0017]

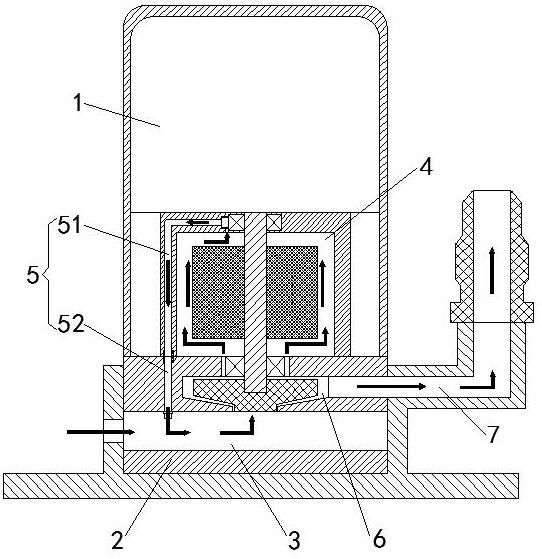

图1为本实用新型的整体结构示意图。

[0018]

其中:1—电机;2—泵体;3—泵油通道;4—通油空腔;5—回油通道;6—桨叶空腔;7—高压油口;51—第一回油通道;52—第二回油通道。

具体实施方式

[0019]

实施例1:

[0020]

本实施例的一种无刷直流分装离心泵内循环油路结构,如图1所示,包括传动连接的电机1和泵体2,所述泵体2内置泵油通道3,所述电机1的输出端设置有与泵油通道3连通的通油空腔4,所述通油空腔4的两端分别同轴设置有前轴承安装孔和后轴承安装孔,所述后轴承安装孔处设置有不贯穿电机1的侧壁并与泵体2的泵油通道3连通的回油通道5。

[0021]

电机1的输出端和泵体2的顶部均设置有相互匹配贴合的安装端面,将电机1的输出轴与泵体2内部的桨叶传动连接后,同时电机1的输出端的安装端面与泵体2顶部的安装端面相互贴合。

[0022]

电机1的输出端的内部设置有中空的通油空腔4,通油空腔4靠近泵体2的一端为前端,通油空腔4远离泵体2的一端为后端。通油空腔4的前端设置有与泵体2内部的泵油通道3

贯通的前轴承安装孔,通油空腔4的后端对应前轴承安装孔同轴设置有后轴承安装孔。前轴承安装孔与后轴承安装孔中均安装有石墨轴承,石墨轴承的内孔与电机1的输出轴转动连接,实现对电机1的输出轴的回转支撑。

[0023]

在后轴承安装孔的孔壁上设置有回油通道5的进口,回油通道5设置在通油空腔4的腔壁之中,且回油通道5的出口与泵体2内部的泵油通道3连通。当电机1带动泵体2工作时,泵体2将燃油泵至泵油通道3内部,然后泵油通道3内部的燃油经过前轴承安装孔与石墨轴承之间的间隙或石墨轴承上的油槽进入通油空腔4内部,直到通油空腔4被燃油充满后,燃油经过后轴承安装孔的孔壁上开口进入回油通道5,然后燃油经过回油通道5回流至泵油通道3实现内循环。

[0024]

燃油内循环时会依次经过泵体2的桨叶、前端的石墨轴承、通油空腔4内部的电机输出轴、后端的石墨轴承,实现对各部件的有效润滑的同时能够带走电机1及泵体2工作时产生的热量,进而有效延长石墨轴承、桨叶的使用寿命,同时保证电机1和泵体2工作的稳定性和可靠性。

[0025]

实施例2:

[0026]

本实施例在实施例1的基础上做进一步优化,如图1所示,所述回油通道5包括第一回油通道51和第二回油通道52,所述第一回油通道51贯穿电机1的通油空腔4的侧壁并朝向泵体2的泵油通道3延伸,且第一回油通道51的进端与后轴承安装孔的孔壁贯通,所述第一回油通道51的出端将电机1与泵体2之间的安装端面贯通;所述第二回油通道52贯穿泵体2的侧壁设置,且第二回油通道52进端与第一回油通道51的出端贯通,所述第二回油通道52的出端与泵体2的泵油通道3连通。

[0027]

第一回油通道51呈l形,第一回油通道51的进口与后轴承安装孔的孔壁贯通,第一回油通道51的水平段位于通油空腔4后端腔壁内部,第一回油通道51的竖直段位于通油空腔4的侧壁内部,第一回油通道51的竖直端朝向电机1与泵体2之间的安装端面延伸,且第一回油通道51的出口将电机1的安装端面贯通。

[0028]

第二回油通道52设置贯穿泵体2的侧壁,且第二回油通道52的进口将泵体2的安装端面贯通并与第一回油通道51的出口对接,第二回油通道52的出口与泵体2内部的泵油通道3连通,第一回油通道51与第二回油通道52的直径为1mm-2mm。

[0029]

本实施例的其他部分与实施例1相同,故不再赘述。

[0030]

实施例3:

[0031]

本实施例在上述实施例1或2的基础上做进一步优化,如图1所示,所述第一回油通道51的出端和第二回油通道52进端之间通过连接套连通。

[0032]

电机1的安装端面上对应第一回油通道51的出口同轴设置有上连接套安装槽,泵体2的安装端面上对应第二回油通道52的进口同轴设置有下连接套安装槽,上连接套安装槽与下连接套安装槽同轴设置。连接套的上端插装在上连接套安装槽中,连接套的下端插装在下连接套安装槽中。连接套内部与第一回油通道51及第二回油通道52同轴设置有通道,通道的上端与第一回油通道51的出口连接,通道的下端与第二回油通道52进口连接。

[0033]

需要连接第一回油通道51的出口与第二回油通道52的进口时,仅需要将第一回油通道51的出端和第二回油通道52的进端分别插装至连接套的通道内,即可实现第一回油通道51的出口与第二回油通道52的进口的便捷连接,同时连接套能够有效避免燃油从第一回

油通道51的出口与第二回油通道52的进口的连接处泄漏。

[0034]

本实施例的其他部分与上述实施例1或2相同,故不再赘述。

[0035]

实施例4:

[0036]

本实施例在上述实施例1-3任一项的基础上做进一步优化,如图1所示,所述第一回油通道51的进端设置有朝向泵油通道3的单向阀;所述第二回油通道52的出端设置有朝向泵油通道3的单向阀。

[0037]

在第一回油通道51的进端设置朝向泵油通道3的单向阀,通过单向阀保证燃油从通油空腔4进入第一回油通道51的进口,进而流向第一回油通道51的出口,避免燃油倒流。

[0038]

在第二回油通道52的出端设置有朝向泵油通道3的单向阀,通过单向阀保证燃油从第一回油通道51进入第二回油通道52后,只能沿着第二回油通道52流向泵油通道3,避免燃油倒流。

[0039]

本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

[0040]

实施例5:

[0041]

本实施例在上述实施例1-4任一项的基础上做进一步优化,如图1所示,还包括桨叶空腔6,所述泵油通道3通过桨叶空腔6与通油空腔4连通,所述桨叶空腔6的一侧还贯通设置有高压油口7。

[0042]

电机1的输出轴延伸至桨叶空腔6内部并与桨叶空腔6内部的桨叶传动连接,桨叶空腔6的底端与泵油通道3连通,桨叶空腔6的顶端与通油空腔4连通。当燃油进行内循环时,燃油经过泵油通道3进入桨叶空腔6,桨叶空腔6中的部分燃油则经过桨叶空腔6一侧的高压油口7排出,使得桨叶空腔6与通油空腔4之间产生压力差,桨叶空腔6中的另一部分燃油在压差作用下进入通油空腔4。

[0043]

本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

[0044]

实施例6:

[0045]

本实施例在上述实施例1-5任一项的基础上做进一步优化,所述前轴承安装孔与后轴承安装孔中均转动安装有石墨轴承,所述石墨轴承上设置有贯通的通油孔或通油槽。

[0046]

泵油通道3内部的燃油通过前轴承安装孔中的石墨轴承上的通油孔或通油槽进入通油空腔4,然后通油空腔4内部的燃油经过后轴承安装孔中的石墨轴承上的通油孔或通油槽进入回油通道5,保证燃油循环的畅通性。

[0047]

本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

[0048]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1