一种泵集中吸油法兰安装总成的制作方法

1.本实用新型涉及叉车油泵系统的技术领域,具体涉及一种泵集中吸油法兰安装总成。

背景技术:

2.现在的叉车特别是吨位较大的叉车往往都是由多个泵供油,因而就需要在液压油箱上布置相应数目的吸油口,而受制于空间,往往无法在液压油箱上布置足够数目的吸油口;且布置多个吸油口往往就要求要相应数目的吸油过滤器,这同时给整车的维护保养带来了较大的不便。

技术实现要素:

3.针对现有技术存在的不足之处,本实用新型提供一种泵集中吸油法兰安装总成,布置灵活,能有效提高对其维护保养的便利性。

4.具体技术方案如下:一种泵集中吸油法兰安装总成,所述安装总成包括两个以上的油泵,对应每个油泵均设有水平的钢管;

5.两根以上的钢管通过法兰首尾依次连接形成贯通的进油管,进油管的一端通过过渡板34同轴连接有轴向短钢管32,形成进油管的进油端,且进油端的端口安装有法兰连接盘33,进油管的另一端设有封盖,形成进油管的封闭端;

6.每根钢管的侧壁上设有径向短钢管,径向短钢管的一端口和钢管贯通,径向短钢管的另一端口通过法兰和对应油泵的进油口贯通连接。

7.进一步,所述安装总成包括第一油泵1和第二油泵2,且对应第一油泵1设有水平的第一钢管3、对应第二油泵2设有水平的第二钢管4;

8.第一钢管3和第二钢管4通过法兰首尾连接形成贯通的进油管,第一钢管3的自由端通过过渡板34同轴连接有轴向短钢管32,形成进油管的进油端,且进油端的端口安装有法兰连接盘33,第二钢管4的自由端设有封盖5,形成进油管的封闭端;

9.第一钢管3的侧壁上设有第一径向短钢管31,第一径向短钢管31的一端口和第一钢管3贯通,第一径向短钢管31的另一端口通过法兰和第一油泵1的进油口贯通连接;

10.第二钢管4的侧壁上设有第二径向短钢管41,第二径向短钢管41的一端口和第二钢管4贯通,第二径向短钢管41的另一端口通过法兰和第二油泵2的进油口贯通连接。

11.进一步,所述安装总成包括第一油泵1、第二油泵2和第三油泵6,且对应第一油泵1设有水平的第一钢管3、对应第二油泵2设有水平的第二钢管4、对应第三油泵6设有水平的第三钢管7;

12.第一钢管3、第二钢管4和第三钢管7通过法兰首尾连接形成贯通的进油管,第一钢管3的自由端通过过渡板34同轴连接有轴向短钢管32,形成进油管的进油端,且进油端的端口安装有法兰连接盘33,第三钢管7的自由端设有封盖5,形成进油管的封闭端;

13.第一钢管3的侧壁上设有第一径向短钢管31,第一径向短钢管31的一端口和第一

钢管3贯通,第一径向短钢管31的另一端口通过法兰和第一油泵1的进油口贯通连接;

14.第二钢管4的侧壁上设有第二径向短钢管41,第二径向短钢管41的一端口和第二钢管4贯通,第二径向短钢管41的另一端口通过法兰和第二油泵2的进油口贯通连接;

15.第三钢管7的侧壁上设有第三径向短钢管71,第三径向短钢管71的一端口和第三钢管7贯通,第三径向短钢管71的另一端口通过法兰和第三油泵6的进油口贯通连接。

16.本实用新型的有益技术效果如下:

17.针对叉车上安装了两个以上的油泵供油,本实用新型对应每个油泵均设有水平的钢管,两根以上的钢管通过法兰首尾依次连接形成贯通的进油管,进油管的一端通过过渡板同轴连接有轴向短钢管,形成进油管的进油端,且进油端的端口安装有法兰连接盘,进油管的另一端设有封盖,形成进油管的封闭端;每根钢管的侧壁上设有径向短钢管,径向短钢管的一端口和钢管贯通,径向短钢管的另一端口通过法兰和对应油泵的进油口贯通连接。

18.使得本实用新型的法兰安装总成布置灵活,可以根据需要将多个油泵供油的进油口串联起来,并共用一个进油管的进油端从油箱中吸取液压油;同时一个进油管的进油端从油箱中吸取液压油,因此可只用一个吸油过滤器,维护保养时仅需清洗或更换一个吸油过滤器,维护保养方便;减少液压油箱的吸油口的数量,也会降低了液压油箱的制造难度。

附图说明

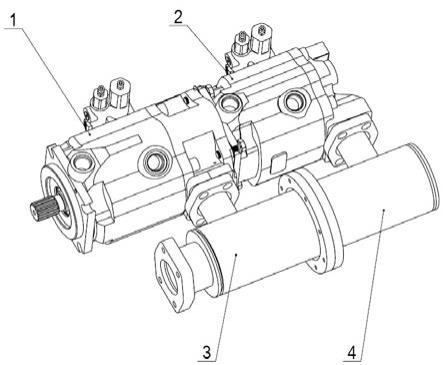

19.图1为本实用新型实施例1的结构示意图。

20.图2为图1的爆炸图。

21.图3为本实用新型实施例2的结构示意图。

22.其中:1一第一油泵、2一第二油泵、3一第一钢管、31一第一径向短钢管、32一轴向短钢管、33一法兰连接盘、34一过渡板、4一第二钢管、41一第二径向短钢管、5一封盖、6一第三油泵、7一第三钢管、71一第三径向短钢管。

具体实施方式

23.为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

24.实施例1

25.见图1和图2,一种泵集中吸油法兰安装总成,包括第一油泵1和第二油泵2,且对应第一油泵1设有水平的第一钢管3、对应第二油泵2设有水平的第二钢管4;

26.第一钢管3和第二钢管4通过o型密封圈首尾法兰连接形成贯通的进油管,第一钢管3的自由端通过过渡板34同轴连接有轴向短钢管32,形成进油管的进油端,且进油端的端口安装有法兰连接盘33,第二钢管4的自由端设有封盖5,形成进油管的封闭端;

27.第一钢管3的侧壁上设有第一径向短钢管31,第一径向短钢管31的一端口和第一钢管3贯通,第一径向短钢管31的另一端口通过o型密封圈和第一油泵1的进油口法兰连接并贯通;

28.第二钢管4的侧壁上设有第二径向短钢管41,第二径向短钢管41的一端口和第二钢管4贯通,第二径向短钢管41的另一端口通过o型密封圈和第二油泵2的进油口法兰连接

并贯通。

29.第一油泵1和第二油泵2向叉车供油时,只需进油管的进油端通过法兰和油箱的出油口贯通连接,从油箱中吸取液压油,同时向第一油泵1和第二油泵2供油。

30.实施例2

31.见图3,一种泵集中吸油法兰安装总成,包括第一油泵1、第二油泵2和第三油泵6,且对应第一油泵1设有水平的第一钢管3、对应第二油泵2设有水平的第二钢管4、对应第三油泵6设有水平的第三钢管7;

32.第一钢管3、第二钢管4和第三钢管7通过o型密封圈首尾法兰连接形成贯通的进油管,第一钢管3的自由端通过过渡板34同轴连接有轴向短钢管32,形成进油管的进油端,且进油端的端口安装有法兰连接盘33,第三钢管7的自由端设有封盖5,形成进油管的封闭端;

33.第一钢管3的侧壁上设有第一径向短钢管31,第一径向短钢管31的一端口和第一钢管3贯通,第一径向短钢管31的另一端口通过o型密封圈和第一油泵1的进油口法兰连接并贯通;

34.第二钢管4的侧壁上设有第二径向短钢管41,第二径向短钢管41的一端口和第二钢管4贯通,第二径向短钢管41的另一端口通过o型密封圈和第二油泵2的进油口法兰连接并贯通;

35.第三钢管7的侧壁上设有第三径向短钢管71,第三径向短钢管71的一端口和第三钢管7贯通,第三径向短钢管71的另一端口通过o型密封圈和第三油泵6的进油口法兰连接并贯通。

36.本实用新型的法兰安装总成布置灵活,可以根据需要将多个油泵供油的进油口串联起来,并共用一个进油管的进油端从油箱中吸取液压油;同时一个进油管的进油端从油箱中吸取液压油,因此可只用一个吸油过滤器,维护保养时仅需清洗或更换一个吸油过滤器,维护保养方便;减少液压油箱的吸油口的数量,也会降低了液压油箱的制造难度。

37.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1